- الهدف

توحيد عملية تصميم لوحة PCB، وتحديد المعلمات ذات الصلة بعملية تصميم لوحة PCB، والتأكد من أن تصميم PCB يلبي متطلبات المواصفات الفنية مثل قابلية التصنيع، وقابلية الاختبار، ولوائح السلامة، وEMC، وEMI، وبناء مزايا العملية والتكنولوجيا والجودة. والتكلفة في تصميم المنتج.

- مجال

تنطبق هذه المواصفات على تصميم عملية ثنائي الفينيل متعدد الكلور للمنتجات الإلكترونية المنزلية وتنطبق على الأنشطة بما في ذلك، على سبيل المثال لا الحصر، تصميم ثنائي الفينيل متعدد الكلور، ومراجعة عملية إنتاج مجموعة ثنائي الفينيل متعدد الكلور، ومراجعة عملية اللوحة الواحدة.

في حالة وجود أي تعارض بين محتوى هذه المواصفات ومحتوى المعايير أو المواصفات السابقة ذات الصلة، تسري هذه المواصفات.

- مراجع حسابات

TS—S0902010001 "مواصفات تصميم سلامة PCB لمعدات تكنولوجيا المعلومات"

TS—SOE0199001 "مواصفات تصميم تبريد الهواء القسري للمعدات الإلكترونية"

TS—SOE0199002 "مواصفات تصميم حرارة التبريد الطبيعية للمعدات الإلكترونية"

IEC60194 "تصميم وتصنيع وتجميع لوحات الدوائر المطبوعة - المصطلحات والتعريفات"

IPC—A—600F "مقبولية اللوحة المطبوعة"

IEC60950

- محتوى المواصفات

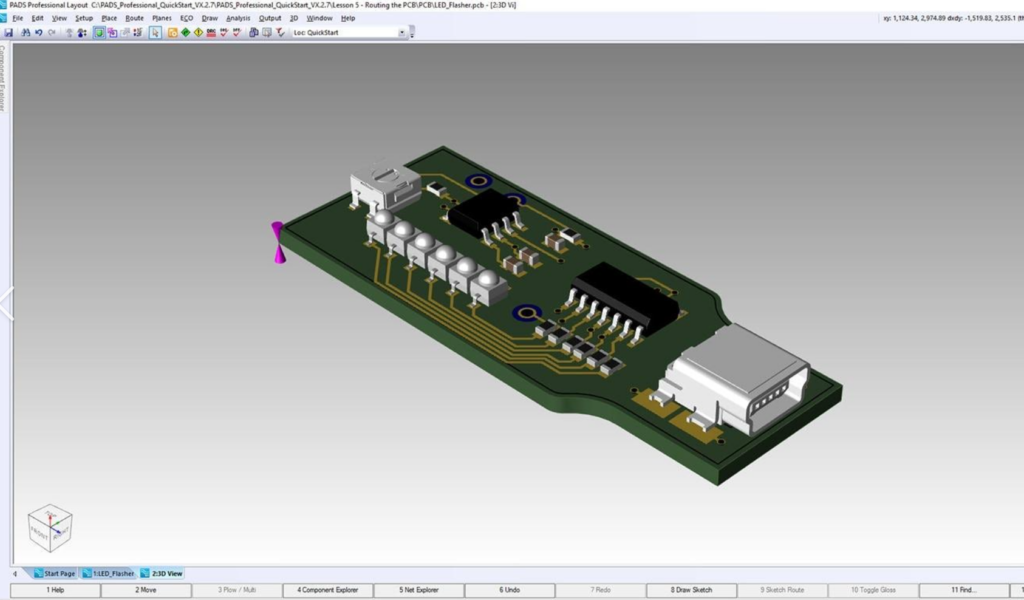

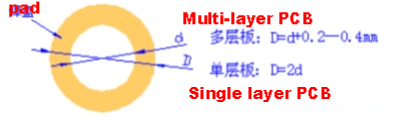

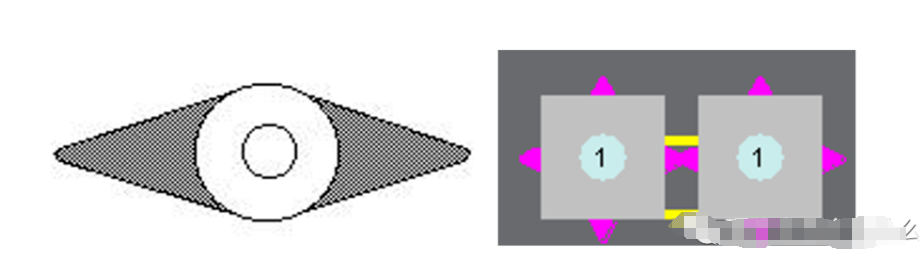

4.1 تعريف الوسادة يكون الشكل الخارجي للوسادة من خلال الفتحة عادةً دائريًا أو مربعًا أو بيضاويًا. تعريفات الحجم المحددة مفصلة أدناه، وتعريفات الأسماء كما هو موضح في الشكل.

- حجم الحفرة:

إذا كان الدبوس المادي دائريًا: حجم الثقب (القطر) = قطر الدبوس الفعلي + 0.20∽0.30 مم (8.0∽12.0MIL) تقريبًا؛

إذا كان الدبوس الفعلي مربعًا أو مستطيلًا: حجم الثقب (القطر) = الحجم القطري للدبوس الفعلي + 0.10∽0.20 مم (4.0∽8.0MIL) تقريبًا.

- حجم الوسادة:

حجم الوسادة القياسي = حجم الثقب (القطر) + 0.50 مم تقريبًا (20.0 مل).

4.2 المواصفات ذات الصلة باللوحة 4.2.1 لا يقل الحد الأدنى لحجم جميع الوسادات أحادية الجانب عن 0.25 مم، ولا يزيد الحد الأقصى لقطر اللوحة بأكملها عن ثلاثة أضعاف قطر فتحة المكون. بشكل عام، تستخدم المكونات عبر الفتحة منصات دائرية، يبلغ قطر الوسادة 1.8 مرة على الأقل من قطر الثقب؛ لا تقل أقطار لوحة اللوحة أحادية الجانب عن 2 مم؛ النسبة المثالية لحجم اللوحة إلى قطر الثقب للألواح ذات الوجهين هي 2.5، وبالنسبة للمكونات المناسبة لآلات الإدخال الأوتوماتيكية، فإن الوسادة الموجودة على اللوحة ذات الوجهين هي قطر الثقب القياسي + 0.5—+0.6 مم.

4.2.2 يفضل أن تكون المسافة بين حواف الوسادات أكبر من 0.4 مم، وبالنسبة لصف من الوسادات المتعامدة مع اتجاه موجة اللحام، يجب أن تكون المسافة بين حواف الوسادات أكبر من 0.5 مم (في هذا الوقت ، يمكن اعتبار هذا الصف من الفوط بمثابة مجموعة سلكية أو مقبس، وإذا كانت المسافة بينهما قريبة جدًا، فقد يحدث التجسير بسهولة). في حالة الأسلاك الكثيفة، يوصى باستخدام وسادات توصيل بيضاوية الشكل وممدودة. يبلغ القطر أو الحد الأدنى لعرض منصات اللوحة أحادية الجانب 1.6 مم أو ضمان حد أدنى 0.3 للوسادة أحادية الجانب للوحة أحادية الجانب، و0.2 للوح مزدوج الجوانب؛ يمكن أن تتسبب الوسادات الكبيرة جدًا في إنشاء جسور غير ضرورية. في حالة الأسلاك المتباعدة بشكل كثيف، يوصى باستخدام وسادات دائرية وممدودة. يبلغ قطر الوسادة عمومًا 1.4 مم أو أصغر.

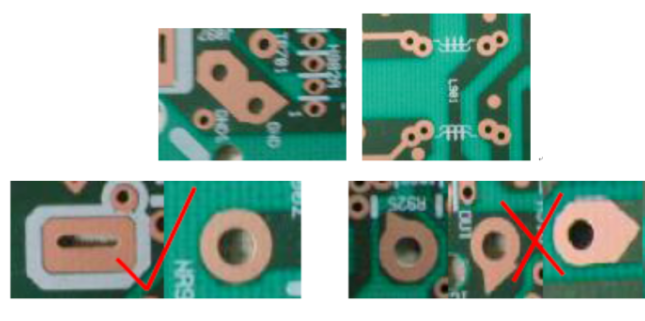

4.2.3 يجب أن تكون الوسادات التي يزيد قطر ثقبها عن 1.2 مم أو يزيد قطرها عن 3.0 مم، مصممة على شكل نجمة أو على شكل زهرة. بالنسبة للمكونات الإضافية، لتجنب كسر رقائق النحاس أثناء اللحام، ويجب تغطية الاتصال الموجود على حافة اللوحة أحادية الجانب بالكامل برقائق النحاس؛ يجب أن يكون الحد الأدنى لمتطلبات اللوحة ذات الوجهين مطليًا بالتنقيط (انظر الملحق المرفق للحصول على تفاصيل قسم التحكم في الثقب الحلقي)؛ كما هو موضح في الصورة:

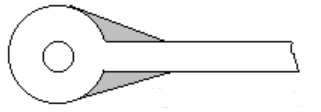

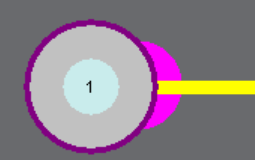

4.2.4 بالنسبة لجميع الأجهزة الحاملة للقوة مثل موصلات المقبس أو الأجهزة ذات الوزن الثقيل، يجب زيادة عرض غطاء رقائق النحاس في حدود 2 مم من سلك الوسادة قدر الإمكان، ويجب ألا تكون هناك وسادات فارغة مصممة لضمان أن الوسادات تحتوي على ما يكفي من استهلاك القصدير، ولن تتقشر رقائق النحاس بسهولة عندما يتعرض المقبس لقوة خارجية. بالنسبة للمكونات الكبيرة (مثل المحولات، والمكثفات الإلكتروليتية التي يبلغ قطرها أكثر من 15.0 مم، والمقابس ذات التيارات الكبيرة، وما إلى ذلك)، يجب أن تكون مساحة رقائق النحاس الموسعة والتعليب على الجانب العلوي كما هو موضح أدناه؛ يجب أن تكون المساحة الدنيا للجزء المظلل مساوية لمساحة اللوحة. أو مصممة على شكل وسادة على شكل زهرة أو على شكل نجمة.

4.2.5 يجب تصميم جميع الأجزاء التي يتم إدخالها آليًا على شكل وسادات تنقيط على طول اتجاه القدم المثنية لضمان امتلاء مفاصل اللحام عند القدم المثنية. بالنسبة للمكونات الأفقية، يجب ثني القدم اليسرى واليمنى إلى الداخل مباشرة، وبالنسبة للمكونات الرأسية، يجب ثني القدم اليسرى إلى الأسفل بزاوية 15 درجة، والقدم اليمنى إلى الأعلى بزاوية 15 درجة. انتبه إلى التأكد من أن تباعد الحواف بينها وبين الوسادات المحيطة بها أكبر من 0.4 على الأقل.

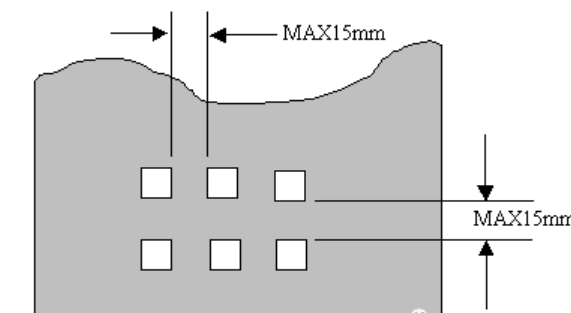

4.2.6 إذا كانت هناك مساحة كبيرة من الأرض وخط الطاقة على لوحة الدائرة المطبوعة (تتجاوز المساحة 500 مم 2)، فيجب فتحها محليًا بنوافذ أو تصميمها كملء للشبكة (FILL). كما هو موضح في الصورة:

4.3 متطلبات عملية التصنيع للوسادات

4.3.1 بالنسبة للمكونات المثبتة على السطح دون المكونات المتصلة عبر الفتحة، يجب إضافة نقاط اختبار، ويجب أن يتراوح قطر نقطة الاختبار بين 1.0 مم إلى 1.5 مم، لسهولة الاختبار باستخدام معدات الاختبار عبر الإنترنت. يجب أن تكون المسافة من حافة لوحة الاختبار إلى حافة الوسادات المحيطة 0.4 مم على الأقل. يجب أن يكون قطر لوحة الاختبار أعلى من 1 مم، ويجب أن تكون لها خاصية الشبكة. يجب أن تكون المسافة المركزية بين وسادتي الاختبار أكبر من أو تساوي 2.54 مم؛ إذا تم استخدام الثقوب كنقاط قياس، فيجب إضافة وسادات لحام خارج الفتحات بقطر 1 مم (بما في ذلك)؛

4.3.2 يجب إضافة الوسادات في الأماكن التي توجد بها فتحات التوصيلات الكهربائية؛ يجب أن تحتوي جميع اللوحات على خصائص الشبكة، ولا يمكن أن يكون للشبكات التي لا تحتوي على مكونات متصلة نفس اسم الشبكة؛ يجب أن تكون المسافة من مركز فتحة تحديد المواقع إلى مركز لوحة الاختبار أكثر من 3 مم؛ يجب وضع الأشكال غير المنتظمة الأخرى، ولكن مع التوصيلات الكهربائية، مثل الأخاديد والوسادات وما إلى ذلك، بشكل موحد في الطبقة الميكانيكية 1 (بالإشارة إلى الثقوب المشقوقة مثل الإدخال الفردي وأنابيب المصهر وما إلى ذلك).

4.3.3 بالنسبة للمكونات ذات المسامير المتباعدة بشكل وثيق (تباعد الدبوس أقل من 2.0 مم)، مثل الدوائر المتكاملة وموصلات المقبس، إذا لم تكن متصلة بمنصات لحام تم إدخالها يدويًا، فيجب إضافة منصات اختبار. يجب أن يتراوح قطر نقطة الاختبار بين 1.2 مم و1.5 مم، وهو مناسب للاختبار باستخدام معدات الاختبار عبر الإنترنت.

4.3.4 إذا كانت المسافة بين الوسادات أقل من 0.4 مم، فيجب تطبيق قناع اللحام لتقليل سد اللحام أثناء اللحام الموجي.

4.3.5 بالنسبة للمكونات المثبتة على السطح والتي تستخدم تقنية الربط اللاصق، يجب تصميم وسادات اللحام عند كلا الطرفين وفي الأطراف. يجب أن يكون عرض اللحام الموصى به 0.5 مم، ويجب أن يكون الطول عمومًا من 2 إلى 3 مم.

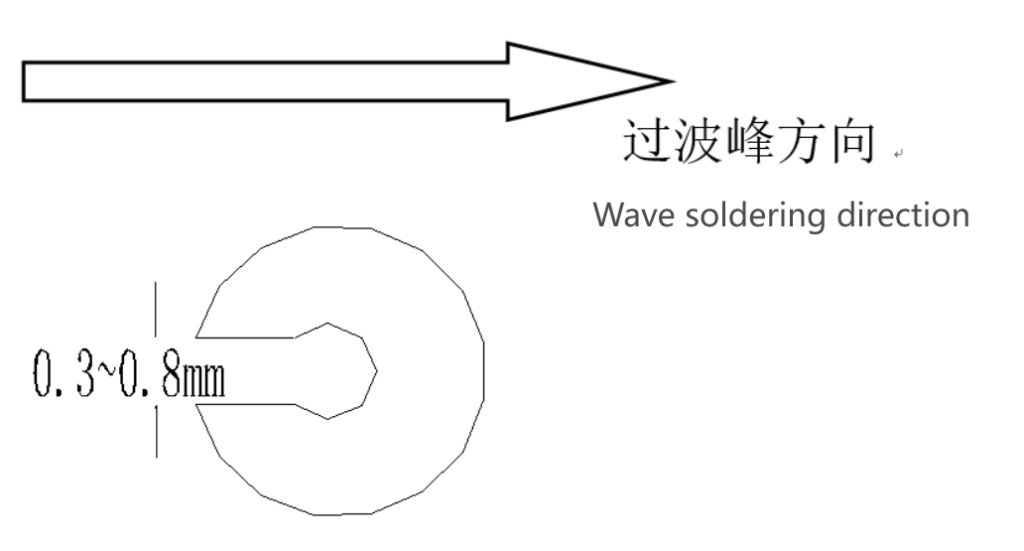

4.3.6 في حالة وجود مكونات ملحومة يدويًا على لوحة أحادية الجانب، فيجب فتح فتحات قناع اللحام، بحيث يكون الاتجاه المعاكس لاتجاه موجة اللحام، ويعتمد العرض على حجم الثقب، ويتراوح من 0.3 مم إلى 0.8 ملم؛ كما هو مبين في الشكل أدناه:

4.3.7 يجب أن تتطابق المسافات وحجم الأزرار المطاطية الموصلة مع الحجم الفعلي للأزرار المطاطية الموصلة. يجب تصميم لوحة PCB المجاورة لها على شكل إصبع ذهبي، مع تحديد سمك الطلاء الذهبي المقابل (المطلوب عمومًا أن يكون أكبر من 0.05um ~ 0.015um).

4.3.8 يجب أن يتوافق حجم الوسادات وأبعادها والتباعد بينها مع أبعاد المكونات المثبتة على السطح.

أ. في حالة عدم وجود متطلبات خاصة، يجب أن يتطابق شكل فتحة المكون والوسادة وشكل قاعدة المكون. تأكد من تماثل اللوحة بالنسبة إلى مركز الثقب (القدم المربعة تتطابق مع فتحة المكون المربع، واللوحة المربعة، والقدم المكونة الدائرية تتطابق مع الفتحة المكونة الدائرية، واللوحة الدائرية)، واحتفظ بالوسادات المجاورة منفصلة لمنع سحب القصدير والأسلاك الرقيقة.

ب. بالنسبة لأقدام المكونات المتجاورة في نفس الدائرة أو المكونات المتوافقة مع مسافات مختلفة لدبابيس PIN، يجب أن تكون هناك فتحات منفصلة للوسادة. خاصة بالنسبة لحزم الترحيل المتوافقة، يجب توصيل كل لوحة متوافقة. إذا لم يكن من الممكن ضبط فتحات الوسادة المنفصلة بسبب تخطيط PCB، فيجب أن يكون محيط الوسادات محاطًا بمقاومة اللحام.