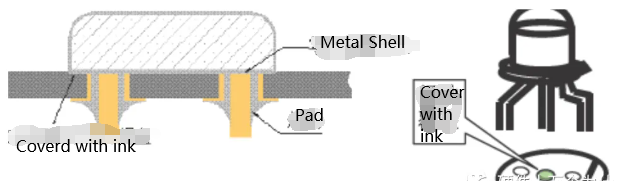

4.3.9 عند تصميم لوحات متعددة الطبقات، يجب الانتباه إلى المكونات ذات الأغلفة المعدنية الموجودة في عبوات التوصيل والتي تتصل بلوحة الدوائر المطبوعة. يجب عدم فتح منصات الطبقة العليا. ويجب أن تكون مغطاة بالزيت الأخضر أو حبر بالشاشة الحريرية (مثل البلورات ثنائية الدبوس، ومصابيح LED ثلاثية الأطراف).

4.3.10 عند تصميم وتخطيط مركبات ثنائي الفينيل متعدد الكلور، حاول تقليل الفتحات والثقوب الموجودة في اللوحة المطبوعة لتجنب التأثير على قوتها.

4.3.11 المكونات القيمة: لا تضع مكونات قيمة في الزوايا أو الحواف أو فتحات التثبيت أو الفتحات أو حواف القطع للوحات أو الزوايا. هذه المواضع هي مناطق عالية الضغط في اللوحة المطبوعة، والتي يمكن أن تسبب بسهولة تشققات وكسورًا في وصلات اللحام ومكوناته.

4.3.12 يجب ألا تكون المكونات الثقيلة (مثل المحولات) بعيدة عن فتحات تحديد المواقع لتجنب التأثير على قوة اللوحة المطبوعة وتشوهها. عند التخطيط، يجب وضع مكونات أثقل أسفل PCB (أيضًا الجانب الذي يمر عبر اللحام الموجي أخيرًا).

4.3.13 يجب إبعاد الأجهزة التي تنبعث منها الطاقة، مثل المحولات والمرحلات، عن الأجهزة والدوائر المعرضة للتداخل، مثل مكبرات الصوت وأجهزة التحكم الدقيقة والبلورات ودوائر إعادة الضبط، لتجنب التأثير على الموثوقية أثناء التشغيل.

4.3.14 بالنسبة للدوائر المرحلية الموجودة في حزم QFP (التي تتطلب عملية لحام موجية)، يجب وضعها بزاوية 45 درجة وتتضمن وسادات لحام (كما هو موضح في الصورة).

4.3.15 عندما تكون المكونات المثبتة على السطح ملحومة بالموجات، لا ينبغي فتح أي فتحات لتبديد الحرارة حول وتحت المكونات ذات المكونات المدرجة (مثل المشتتات الحرارية والمحولات وما إلى ذلك) لمنع اللحام من الموجة 1 (الموجة المزعجة) من الالتصاق بالمكونات أو دبابيس المكونات الموجودة على اللوحة العلوية، مما يتسبب في ظهور أجسام غريبة أثناء التجميع في العمليات اللاحقة.

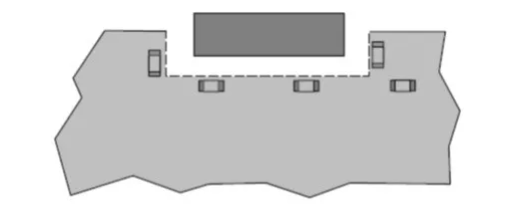

4.3.16 تتطلب الرقائق النحاسية ذات المساحة الكبيرة توصيل شريط عازل بالوسادات.

لضمان اختراق جيد للحام، يجب توصيل وسادات المكونات الموجودة على رقائق النحاس ذات المساحة الكبيرة بالوسادات بشريط عازل. بالنسبة للوسادات التي تتطلب أكثر من 5 أمبير من التيار، لا يمكن استخدام الوسادات العازلة. (انظر الصورة)

4.3.17 لتجنب اختلال المحاذاة وتشويه القبور للأجهزة بعد اللحام بإعادة التدفق، يجب ضمان تماثل تبديد الحرارة لطرفي 0805 والمكونات المثبتة على السطح أدناه. يجب ألا يتجاوز عرض الاتصال بين اللوحة والموصل المطبوع 0.3 مم (للوسادات غير المتماثلة)، كما هو موضح في الصورة أعلاه.

4.4 متطلبات اختيار مكتبة المكونات

4.4.1 ينبغي التأكد من صحة اختيار مكتبات حزمة مكونات ثنائي الفينيل متعدد الكلور الموجودة.

يجب أن يضمن اختيار المكونات في مكتبات المكونات الموجودة على PCB أن الحزمة تتوافق مع الشكل المادي، وتباعد الدبوس، وقطر الثقب، وما إلى ذلك، للمكون.

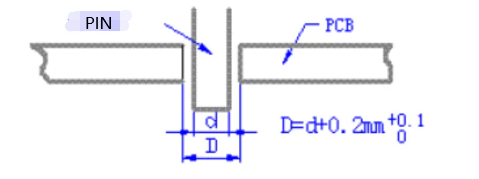

بالنسبة للمكونات من خلال الفتحة، يجب أن يكون التسامح بين دبابيس المكونات والفتحة من خلال الفتحة متطابقًا جيدًا (قطر الفتحة أكبر من 8-20 مل من قطر الدبوس)، ويمكن زيادة التسامح بشكل مناسب لضمان الجودة. اختراق اللحام. في حالة عدم وجود متطلبات خاصة، تكون مواصفات الفتحة الداخلية للمكونات المدخلة يدويًا كما يلي:

4.4.2 يجب أن يكون قطر المكونات متسلسلة، بحيث يزيد بمقدار 5 مل لما يزيد عن 40 مل، أي 40 مل، 45 مل، 50 مل، 55 مل، وينخفض بمقدار 4 مل لما يقل عن 40 مل، أي 36 مل، 32 مل ، 28 مل، 24 مل، 20 مل، 16 مل، 12 مل، 8 مل.

4.4.3 تتوافق المراسلات بين قطر دبوس الجهاز وقطر فتحة لوحة PCB، وقطر فتحة لوحة اللحام الخاصة بدبوس التوصيل واللحام بإعادة التدفق كما يلي:

| قطر دبوس الجهاز (D) | قطر ثقب لوحة ثنائي الفينيل متعدد الكلور/قطر ثقب وسادة لحام إنحسر THT) |

| D 1.0 مم | عمق+0.3 ملم/+0.15 ملم |

| 1.0 ملم | د+0.4 ملم/0.2 ملم |

| د> 2.0 ملم | د+0.5 ملم/0.2 ملم |

عند إنشاء مكتبة حزمة المكونات، يجب تحويل وحدة قطر الثقب إلى وحدات إمبراطورية (mil)، ويجب أن يفي قطر الثقب بمتطلبات التسلسل.

4.4.4 تصميم أشكال الفوط:

4.4.4.1 من حيث المبدأ، يجب أن يتوافق تصميم منصات المكونات مع النقاط التالية:

4.4.4.1.1 حاول أن تجعل اتجاه الوسادة متعامدًا مع اتجاه التدفق.

4.4.4.1.2 يفضل أن يكون عرض الوسادة مساوياً أو أكبر قليلاً من عرض المكون؛ طول الوسادة أصغر قليلاً من عرض الوسادة.

4.4.4.1.3 تعتبر زيادة الفجوة بين وسادات المكونات مفيدة للتجميع؛ يوصى باستخدام منصات صغيرة.

4.4.4.1.4 ينبغي ألا تكون هناك ثقوب على منصات مكونات MT أو بالقرب منها؛ خلاف ذلك، أثناء اللحام بإعادة التدفق، سوف يتدفق اللحام الموجود على الوسادات على طول الفتحات، مما يتسبب في لحام افتراضي، وعدم كفاية اللحام، وقد يتدفق حتى إلى الجانب الآخر من اللوحة مما يتسبب في حدوث ماس كهربائي.

4.4.4.1.5 يجب أن تكون الآثار الموجودة على طرفي الوسادة موحدة أو ذات قدرة حرارية مماثلة.

4.4.4.1.6 يجب أن يكون حجم الوسادة متماثلاً.

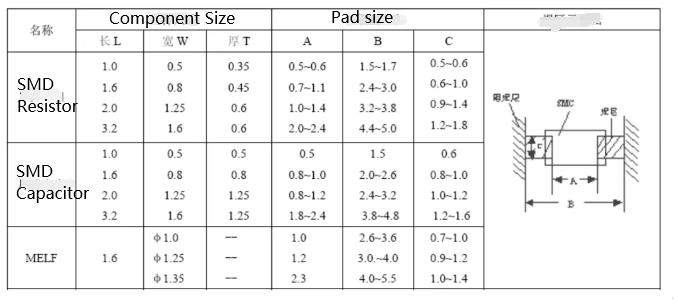

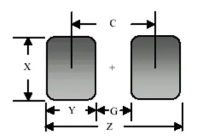

4.4.4.2 تصميم أشكال وسادات اللحام لمكونات الرقائق (انظر الصورة أعلاه): أبعاد التصميم النموذجية لمنصات اللحام لمكونات الرقائق كما هو موضح في الجدول أدناه. يمكن تصميم أفلام مقاومة اللحام المقابلة خارج كل وسادة. الغرض من طبقة مقاومة اللحام هو منع سد اللحام أثناء اللحام.

أبعاد تصميم لوحة اللحام للمكونات السلبية - المقاومات والمكثفات والمحاثات (انظر الجدول أدناه، وراجع أيضًا الصورة والجدول أعلاه)

| جزء | Z (مم) | G (مم) | X (مم) | ص (المرجع) | |

| المقاومات والمكثفات | 0201 | 0.76 | 0.24 | 0.30 | 0.26 |

| 0402 | 1.45 ~ 1.5 | 0.35 ~ 0.4 | 0.55 | 0.55 | |

| C0603 | 2.32 | 0.72 | 0.8 | 1.8 | |

| RX450 | 2.4 | 0.6 | 1.0 | 0.9 | |

| L0603 | 2.32 | 0.72 | 0.8 | 0.8 | |

| C0805 | 2.85 | 0.75 | 1.4 | 1.05 | |

| RX450 | 3.1 | 0.9 | 1.6 | 1.1 | |

| L0805 | 3.25 | 0.75 | 1.5 | 1.25 | |

| 1206 | 4.4 | 1.2 | 1.8 | 1.6 | |

| 1210 | 4.4 | 1.2 | 2.7 | 1.6 | |

| 1812 | 5.8 | 2.0 | 3.4 | 1.9 | |

| 1825 | 5.8 | 2.0 | 6.8 | 1.9 | |

| 2010 | 6.2 | 2.6 | 2.7 | 1.8 | |

| 2512 | 7.4 | 3.8 | 3.2 | 1.8 | |

| 3216 (النوع أ) | 4.8 | 0.8 | 1.2 | 2.0 | |

| مكثفات التنتالوم | 3528 (النوع ب) | 5.0 | 1.0 | 2.2 | 2.0 |

| 6032 (النوع ج) | 7.6 | 2.4 | 2.2 | 2.6 | |

| 7343 (النوع د) | 9.0 | 3.8 | 2.4 | 2.6 | |

| 2012 (0805) | 3.2 | 0.6 | 1.6 | 1.3 | |

| 3216 (1206) | 4.4 | 1.2 | 2.0 | 1.6 | |

| 3516 (1406) | 4.8 | 2.0 | 1.8 | 1.4 | |

| 5923 (2309) | 7.2 | 4.2 | 2.6 | 1.5 | |

| 2012رقاقة(0805) | 3.0 | 1.0 | 1.0 | 1.0 | |

| المحاثات | 3216 رقاقة(1206) | 4.2 | 1.8 | 1.6 | 1.2 |

| 4516 رقاقة(1806) | 5.8 | 2.6 | 1.0 | 1.6 | |

| 2825بريك(1110) | 3.8 | 1.0 | 2.4 | 1.4 | |

| 3225بريك(1210) | 4.6 | 1.0 | 2.0 | 1.8 | |

أبعاد تصميم لوحة لحام المكونات السلبية:

| مكون | الطول (مم) | العرض (مم) |

|---|---|---|

| المقاوم | ٢٠٢٤/٢٠٢٣ | ٢٠٢٤/٢٠٢٣ |

| المكثف (مكثف التشغيل) | ٢٠٢٤/٢٠٢٣ | ٢٠٢٤/٢٠٢٣ |

| مغو | ٢٠٢٤/٢٠٢٣ | ٢٠٢٤/٢٠٢٣ |

يرجى الرجوع إلى الصورة والجدول أعلاه لمعرفة أبعاد وتكوينات التصميم المحددة.

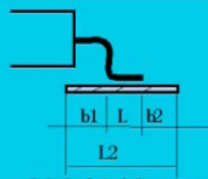

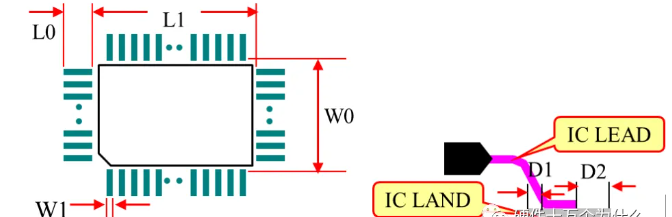

4.4.4.3 تصميم لوحة اللحام SOP، QFP: يمكن تصميم أحجام لوحة اللحام SOP، QFP وفقًا لـ IPC-SM-782.

بالنسبة لمعايير تصميم SOP، وسادات لحام QFP (كما هو موضح في الجدول أدناه):

يجب تحديد حجم لوحة اللحام وفقًا لحجم المكون. عرض لوحة اللحام = عرض الدبوس + 2 * ارتفاع الدبوس للحصول على أفضل تأثيرات اللحام. يظهر طول لوحة اللحام في الرسم التوضيحي L2، (L2 = L + b1 + b2؛ b1 = b2 = 0.3 مم + h؛ h = ارتفاع دبوس المكون)

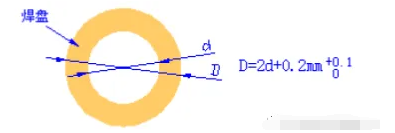

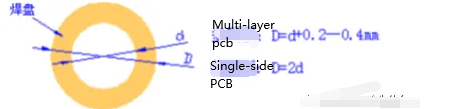

4.4.4.4 في حالة عدم وجود متطلبات خاصة، تكون مواصفات وسادات اللحام المكونة المثبتة عبر الفتحة كما يلي:

4.4.4.5 بالنسبة للدبابيس والمكثفات وما إلى ذلك التي يتم إدخالها يدويًا، مع تباعد بين الدبوس ≥2.0 مم، فإن مواصفات وسادات اللحام هي: ① قطر لوحة اللحام متعددة الطبقات = قطر الثقب + 0.2~0.4 مم؛ ② قطر لوحة اللحام ذات الطبقة الواحدة = 2 × قطر الثقب

4.4.4.6 تصميم لوحة لحام IC للتركيب على السطح المشترك، راجع الملف المرفق (الشكل أدناه مجرد اختيار، راجع الملف المرفق لمعرفة أبعاد محددة)

4.4.5 ينبغي إنشاء مكتبة حزمة مكونات PCB للجهاز الجديد بشكل صحيح

4.4.5.1 يجب على الأجهزة التي لا تحتوي على مكتبات حزم المكونات الموجودة على PCB إنشاء مكتبات حزم مكونات جديدة بناءً على بيانات الجهاز، والتأكد من تطابق مخزون الشاشة الحريرية مع الأشياء المادية، خاصة ما إذا كانت المكونات الكهرومغناطيسية المنشأة حديثًا، والمكونات الهيكلية ذاتية الصنع، وما إلى ذلك. ، قم بمطابقة مكتبة المكونات بالبيانات (خطاب الإقرار، ورقة المواصفات، الرسومات). يجب أن تنشئ الأجهزة الجديدة مكتبات مكونات يمكنها تلبية متطلبات العمليات المختلفة (لحام إعادة التدفق، واللحام الموجي، واللحام بإعادة التدفق عبر الفتحة).

4.4.5.2 يجب أن تستخدم مكونات SMT التي تتطلب لحام الموجة مكتبات لوحة لحام الموجة المثبتة على السطح.

4.4.5.3 ينبغي التقليل من أنواع المكونات المحورية ومسامير التوصيل لتقليل أدوات التشكيل والتركيب للمكونات.

4.4.5.4 يجب أن تحتوي المكونات المختلفة المتوافقة مع تباعد PIN على فتحات منفصلة للوحة اللحام، خاصة يجب توصيل منصات اللحام المتوافقة مع المرحلات المغلفة.

4.4.5.5 لا ينبغي استخدام مكونات التثبيت على السطح كمكونات تصحيح أخطاء للحام اليدوي، حيث تتلف مكونات التثبيت على السطح بسهولة بسبب الصدمة الحرارية أثناء اللحام اليدوي.

4.4.5.6 ما لم يتم التحقق التجريبي دون مشاكل، لا ينبغي اختيار مكونات التركيب السطحي ذات معاملات التمدد الحراري المختلفة بشكل كبير عن لوحة PCB، لأن ذلك قد يتسبب في انفصال وسادة اللحام.

4.4.5.7 ما لم يتم التحقق التجريبي دون مشاكل، فلا ينبغي استخدام المكونات غير المثبتة على السطح كمكونات مثبتة على السطح. قد يتطلب ذلك لحامًا يدويًا، مما سيؤدي إلى انخفاض الكفاءة والموثوقية.

4.4.5.8 بالنسبة لمركبات ثنائي الفينيل متعدد الكلور متعددة الطبقات، يجب أن يضمن الطلاء النحاسي المحلي على الجانب كدبابيس لحام أن كل طبقة متصلة برقائق النحاس لزيادة قوة التصاق الطلاء النحاسي. وفي الوقت نفسه، يجب أن يتم التحقق التجريبي دون مشاكل. بخلاف ذلك، لا يمكن للألواح ذات الوجهين استخدام الطلاء النحاسي الجانبي كدبابيس لحام.

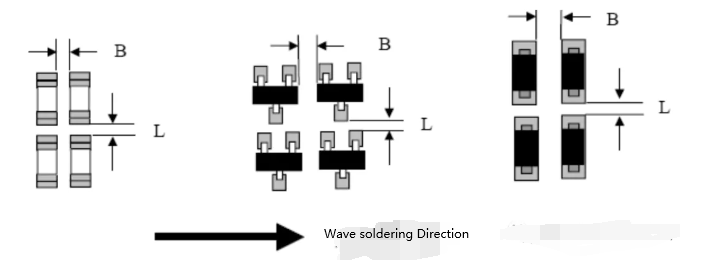

4.4.6 مسافة الأمان لمكونات اللوحة الخلفية أحادية الجانب التي تتطلب لحام موجة لمنع تأثير الظل أثناء لحام الموجة، ويجب أن تستوفي المسافة بين مكونات SMT المتطلبات التالية:

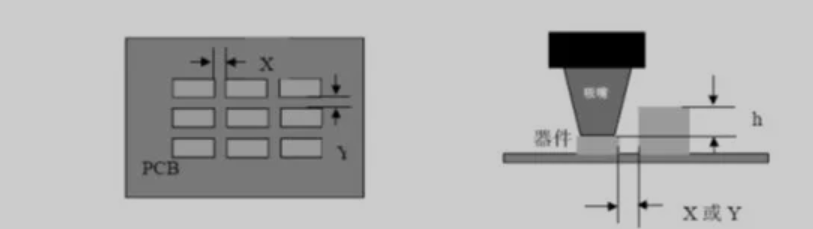

- المسافة بين نفس نوع المكونات (كما هو موضح في الشكل)

4.6.1 يجب أن يكون لمكونات SMD من نفس النوع تباعد ≥0.3 مم، ويجب أن يكون التباعد بين الأنواع المختلفة للمكونات ≥0.13*h+0.3mm (ملاحظة: يشير h إلى الحد الأقصى لفرق الارتفاع بين جزأين مختلفين) ، يجب أن يسهل تباعد مكونات THT التشغيل والاستبدال.

4.6.2 يجب أن تكون المسافة بين الجانب الخارجي للوحة لحام مكون التثبيت والجانب الخارجي لمكونات التثبيت المجاورة أكبر من 2 مم.

4.6.3 يجب تجنب مكونات SMD في حدود 3 مم حول المكونات التي يتم توصيلها بشكل متكرر أو موصلات حافة اللوحة لمنع تلف المكونات أثناء إدخال الموصل وإزالته.

4.6.4 يجب ألا تقل المسافة من مركز فتحة الموضع إلى حافة مكون التثبيت السطحي عن 5.0 مم.

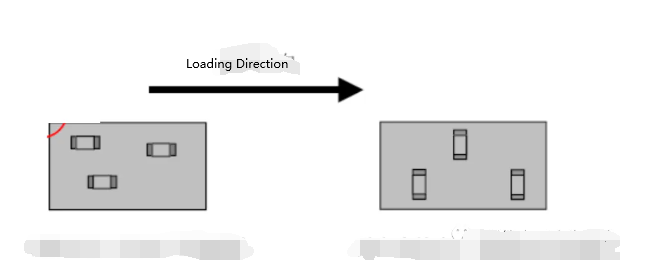

4.6.5 يجب وضع المكثفات الخزفية الأكبر من عبوات 0805 بالقرب من حافة النقل أو في المناطق ذات الإجهاد الأقل، ويجب أن تكون اتجاهاتها المحورية موازية لاتجاه دخول اللوحة، كما يجب تجنب المكثفات الخزفية الأكبر من 1825 قدر الإمكان. ممكن. (تعليقات محفوظة)

4.4.6.6 يجب تجنب SMDs في حدود 3 مم حول المكونات التي يتم توصيلها بشكل متكرر أو موصلات حافة اللوحة لمنع تلف المكونات أثناء إدخال الموصل وإزالته. أنظر للشكل:

4.4.6.7 يجب أن تستوفي المكونات المثبتة على السطح للحام الموجة المتطلبات المحددة للمقاومة. يجب أن تكون مسافة وقوف المكونات المثبتة على السطح للحام الموجي أقل من 0.15 مم. وبخلاف ذلك، لا ينبغي وضعها على الجانب B للحام الموجي. إذا كان فاصل المكون بين 0.15 مم و0.2 مم، فيمكن وضع رقائق النحاس أسفل جسم المكون لتقليل المسافة بين الجزء السفلي من المكون وسطح PCB.

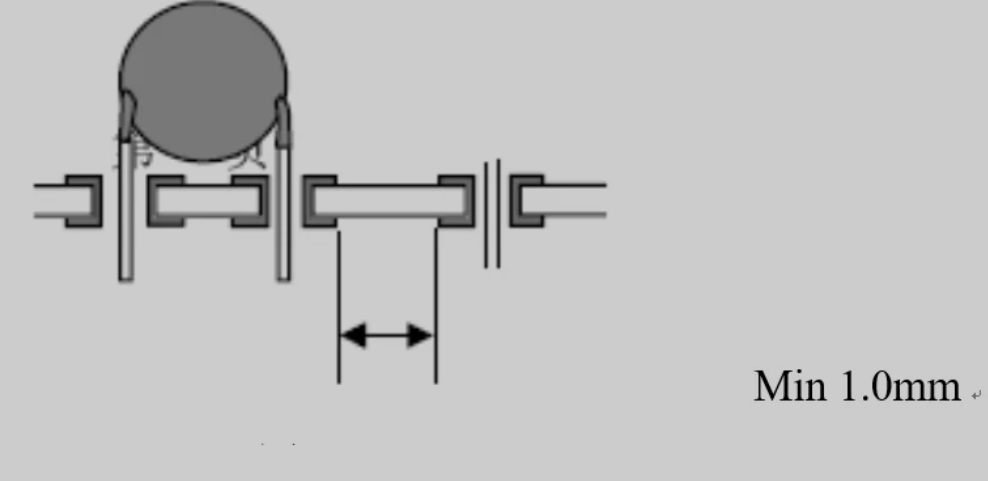

4.4.6.8 تم تحديد الحد الأدنى للمسافة الآمنة لنقاط اللحام عبر الفتحة أثناء اللحام الموجي لضمان عدم جسر نقاط اللحام أثناء اللحام الموجي، ويجب أن تكون المسافة بين حواف نقاط الاختبار الخلفية أكبر من 1.0 مم.

4.4.6.9 يجب أن يكون التباعد بين وسادات اللحام للمكونات عبر الفتحة التي تتطلب لحامًا موجيًا أكبر من 1.0 مم لضمان عدم تجسير نقاط اللحام أثناء اللحام الموجي (بما في ذلك التباعد بين حواف وسادات لحام دبابيس المكونات). تبلغ درجة الميل المفضلة لدبابيس المكونات عبر الفتحة (درجة الصوت) ≧2.0 مم

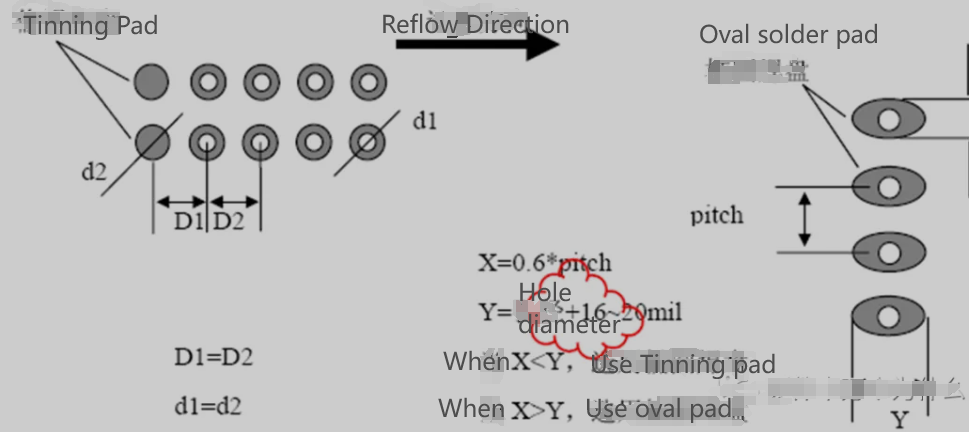

4.4.6.10 عندما يكون هناك العديد من المسامير في كل صف على المكونات الإضافية، ويتم ترتيب المكونات باستخدام وسادات لحام موازية لاتجاه إدخال PCB، فإن الطريقة الموصى بها لتباعد حافة لوحة اللحام المجاورة بين 0.6-1.0 مم هي استخدام البيضاوي منصات لحام على شكل أو لإضافة منصات التعليب.

4.4.6.11 يجب أن يلبي الحد الأدنى للتباعد بين مكونات التركيب السطحي المتطلبات التالية:

لوضع الجهاز:

- بين المكونات من نفس النوع: ≥ 0.3 مم

- بين المكونات من أنواع مختلفة: ≥ 0.13 * h + 0.3mm (حيث h هو الحد الأقصى لفرق الارتفاع بين المكونات المجاورة)

للوضع اليدوي:

- بين المكونات: ≥ 1.5 مم.

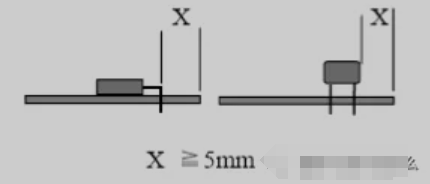

4.4.6.12 يجب أن تكون المسافة من الحافة الخارجية للمكونات إلى حواف مسارات اللوحة أكبر من أو تساوي 5 مم. وذلك للتأكد من أن مخالب مسار الناقل لا تلمس المكونات أثناء اللحام الموجي أو اللحام بإعادة التدفق. إذا لم يتم استيفاء هذا المطلب، فيجب معالجة ثنائي الفينيل متعدد الكلور بمعالجة الحافة، ويجب أن تكون المسافة بين المكونات وV-CUT ≥ 1 مم.

4.4.6.13 ينبغي حجز مساحة كافية حول المكونات القابلة للتعديل والقابلة للتوصيل لتصحيح الأخطاء والصيانة. يجب تحديد اتجاه المكونات القابلة للتعديل والمساحة المخصصة للمكونات القابلة للتوصيل بناءً على تخطيط تثبيت PCBA وطريقة تصحيح المكونات القابلة للتعديل.

4.4.6.14 يجب أن يكون لجميع المكونات المغناطيسية الموصولة قاعدة قوية، ويحظر استخدام المحثات الموصولة بدون قاعدة.

4.4.6.15 تجنب تصميم أطراف المحولات المستقطبة بشكل متناظر. عندما لا يكون السن متصلاً بدائرة، تأكد من إضافة وسادة لحام لزيادة قوة اللحام.

4.4.6.16 لا ينبغي وضع أي مكونات أو آثار في المنطقة المحظورة من فتحة التثبيت (باستثناء الآثار والرقائق النحاسية الخاصة بفتحة التثبيت نفسها).

4.4.6.17 يجب أن تتوافق المسافة بين مكونات الغلاف المعدني والمكونات الأخرى مع لوائح السلامة. يجب أن يضمن ترتيب مكونات الغلاف المعدني أن المسافة من المكونات الأخرى تتوافق مع لوائح السلامة.

4.4.6.18 متطلبات تخطيط المكونات باستخدام اللحام بإعادة التدفق عبر الفتحة: أ. بالنسبة لمركبات ثنائي الفينيل متعدد الكلور ذات حافة غير ناقلة أكبر من 300 مم، يجب تجنب المكونات الثقيلة في منتصف ثنائي الفينيل متعدد الكلور لتقليل تأثير وزن المكونات المدرجة على تشوه ثنائي الفينيل متعدد الكلور أثناء اللحام، فضلاً عن تأثير إدخال المكونات على المكونات وضعت بالفعل على متن الطائرة. ب. لسهولة الإدخال، يجب وضع المكونات بالقرب من جانب عملية الإدخال. ج. بالنسبة للمكونات الأطول (مثل مقابس بطاقة الذاكرة)، يجب أن يكون اتجاه الطول متسقًا مع اتجاه النقل. عندما تكون دبابيس متعددة لأحد المكونات في نفس الخط المستقيم، يجب ترتيب الموصلات ومكونات حزمة DIP ومكونات حزمة T220 بحيث تكون محاورها موازية لاتجاه لحام الموجة. يجب ترتيب المكونات الأخف مثل الثنائيات والمقاومات 1/4 واط بحيث تكون محاورها متعامدة مع اتجاه اللحام الموجي. يمنع هذا الطفو أثناء اللحام الموجي بسبب تصلب أحد الطرفين قبل الآخر، ويتجنب استخدام وسادات اللحام المربعة للمكونات عبر الفتحة (مما قد يؤدي إلى ضعف اللحام والجسور).