- Propósito

Padronize o processo de design de placas de PCB, defina os parâmetros relevantes do processo de design de placas de PCB, garantindo que o projeto de PCB atenda aos requisitos de especificações técnicas, como capacidade de fabricação, testabilidade, regulamentos de segurança, EMC e EMI, e construa as vantagens de processo, tecnologia, qualidade e custo no design do produto.

- Objetivo

Esta especificação se aplica ao projeto de processo de PCB de produtos eletrônicos domésticos e é aplicável a atividades que incluem, entre outras, projeto de PCB, revisão do processo de produção em lote de PCB e revisão do processo de placa única.

Em caso de qualquer conflito entre o conteúdo desta especificação e o conteúdo de normas ou especificações anteriores relacionadas, esta especificação prevalecerá.

- Referências

TS—S0902010001 “Especificação de projeto de segurança de PCB de equipamentos de tecnologia da informação”

TS—SOE0199001 “Especificação de projeto de resfriamento de ar forçado para equipamentos eletrônicos”

TS—SOE0199002 “Especificação de projeto de calor de resfriamento natural para equipamentos eletrônicos”

IEC60194 “Projeto, fabricação e montagem de placas de circuito impresso – Termos e definições”

IPC—A—600F “Aceitação de cartão impresso”

IEC60950

- Conteúdo de especificação

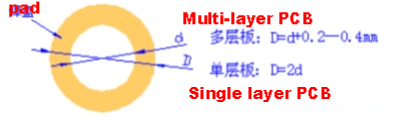

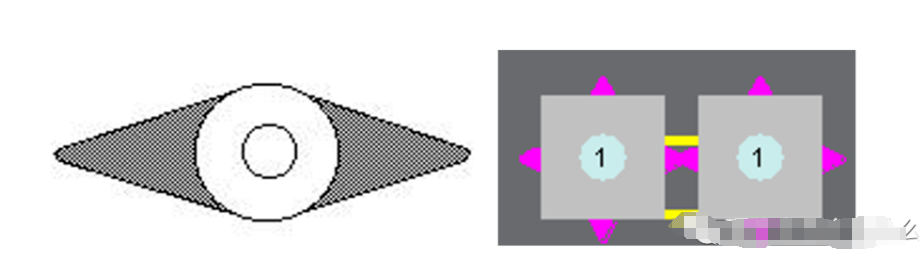

4.1 Definição da almofada O formato externo da almofada do furo passante é geralmente circular, quadrado ou oval. As definições específicas de tamanho são detalhadas abaixo e as definições de substantivos são mostradas na figura.

- Tamanho do furo:

Se o pino físico for circular: Tamanho do furo (diâmetro) = Diâmetro real do pino + 0.20∽0.30mm (8.0∽12.0MIL) aproximadamente;

Se o pino físico for quadrado ou retangular: Tamanho do furo (diâmetro) = Tamanho diagonal do pino real + 0.10∽0.20mm (4.0∽8.0MIL) aproximadamente.

- Tamanho da almofada:

Tamanho padrão da almofada = Tamanho do furo (diâmetro) + aproximadamente 0.50 mm (20.0 MIL).

4.2 Especificações relacionadas à almofada 4.2.1 O tamanho mínimo de todas as almofadas de um lado não é inferior a 0.25 mm e o diâmetro máximo da almofada inteira não é maior que três vezes o diâmetro do furo do componente. Geralmente, os componentes de furo passante usam almofadas circulares, com diâmetros de almofada sendo pelo menos 1.8 vezes o diâmetro do furo; os diâmetros das placas de um lado não são inferiores a 2 mm; a proporção ideal entre o tamanho da almofada e o diâmetro do furo para placas de dupla face é 2.5 e, para componentes adequados para máquinas de inserção automática, a almofada na placa de dupla face tem o diâmetro do furo padrão + 0.5—+0.6 mm.

4.2.2 A distância entre as bordas de duas placas deve ser preferencialmente maior que 0.4 mm, e para uma fileira de placas perpendiculares à direção da onda de solda, a distância entre as bordas de duas placas deve ser maior que 0.5 mm (neste momento , esta fileira de blocos pode ser considerada como um grupo de fios ou soquete e, se a distância entre eles for muito pequena, a ponte poderá ocorrer facilmente). No caso de fiação densa, recomenda-se a utilização de placas de conexão elípticas e alongadas. O diâmetro ou largura mínima das almofadas de placa unilateral é de 1.6 mm ou garantindo um mínimo de 0.3 para placa unilateral e 0.2 para placa dupla face; almofadas excessivamente grandes podem causar pontes desnecessárias. No caso de fiação densamente espaçada, recomenda-se a utilização de almofadas circulares e alongadas. O diâmetro da almofada é geralmente 1.4 mm ou até menor.

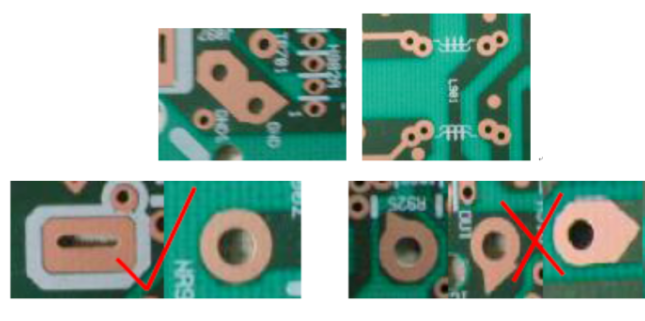

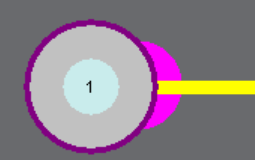

4.2.3 As almofadas com diâmetro de furo superior a 1.2 mm ou diâmetro de almofada superior a 3.0 mm devem ser projetadas como almofadas em forma de estrela ou de flor. Para componentes plug-in, para evitar a quebra da folha de cobre durante a soldagem, e a conexão na borda da placa unilateral deve ser completamente coberta com folha de cobre; o requisito mínimo para a placa dupla-face deve ser gotejamento (veja o apêndice anexo para detalhes da seção de controle do furo anular); como mostrado na imagem:

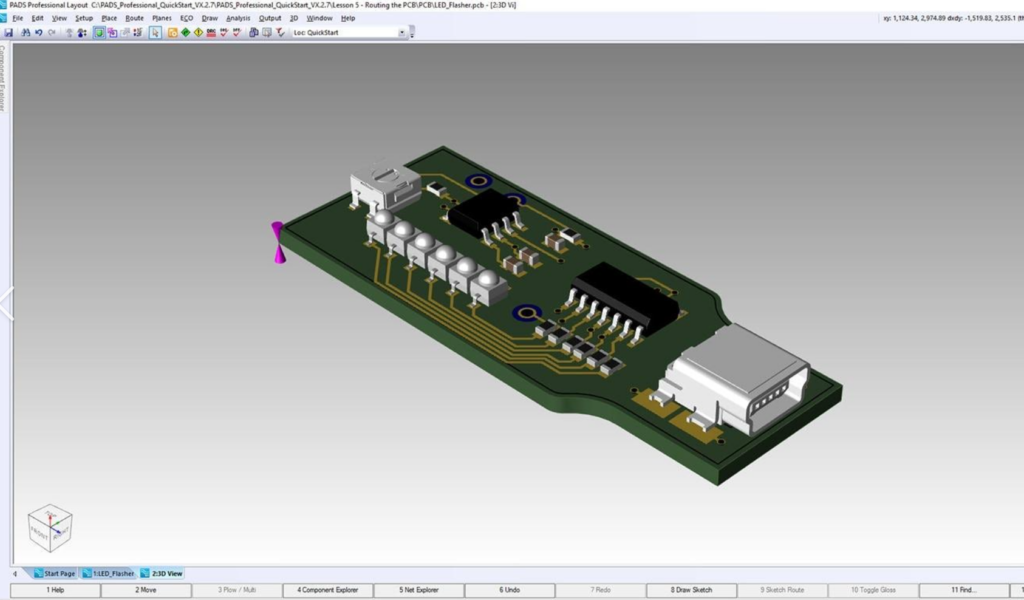

4.2.4 Para todos os dispositivos que suportam força, como conectores de soquete ou dispositivos pesados, a largura da folha de cobre que cobre dentro de 2 mm do condutor da almofada deve ser aumentada tanto quanto possível, e não deve haver almofadas vazias projetadas para garantir que as almofadas tenham consumo suficiente de estanho e que a folha de cobre não se solte facilmente quando o soquete for submetido a forças externas. Para componentes grandes (como transformadores, capacitores eletrolíticos com diâmetro superior a 15.0 mm, tomadas com grandes correntes, etc.), a área da folha de cobre ampliada e estanhada na parte superior deve ser conforme mostrado abaixo; a área mínima da parte sombreada deve ser igual à área do bloco. ou concebido como uma almofada em forma de flor ou estrela.

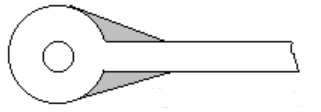

4.2.5 Todas as peças inseridas na máquina devem ser projetadas como almofadas anti-gotejamento ao longo da direção do pé dobrado para garantir que as juntas de solda no pé dobrado estejam completas. Para componentes horizontais, os pés esquerdo e direito devem ser dobrados diretamente para dentro, e para componentes verticais, o pé esquerdo deve ser dobrado para baixo em um ângulo de 15°, e o pé direito deve ser dobrado para cima em um ângulo de 15°. Preste atenção para garantir que o espaçamento das bordas entre eles e as almofadas circundantes seja pelo menos maior que 0.4.

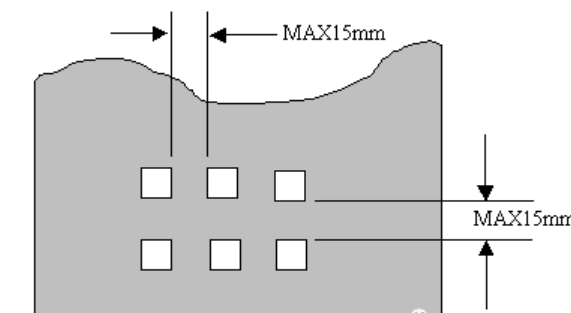

4.2.6 Se houver uma grande área de aterramento e linha de energia na placa de circuito impresso (área superior a 500 mm2), ela deverá ser aberta localmente com janelas ou projetada como preenchimento de grade (FILL). Como mostrado na imagem:

4.3 Requisitos do Processo de Fabricação para Almofadas

4.3.1 Para componentes montados em superfície sem componentes de furo passante conectados, pontos de teste devem ser adicionados e o diâmetro do ponto de teste deve estar entre 1.0 mm ~ 1.5 mm, para facilitar o teste com equipamento de teste online. A distância da borda da placa de teste até a borda das placas adjacentes deve ser de pelo menos 0.4 mm. O diâmetro da placa de teste deve ser superior a 1 mm e deve ter propriedade de rede. A distância central entre duas placas de teste deve ser maior ou igual a 2.54 mm; se forem utilizados furos passantes como pontos de medição, devem ser adicionadas pastilhas de solda fora dos furos passantes, com diâmetro de 1mm (inclusive);

4.3.2 Devem ser acrescentadas almofadas nos locais onde ficam os furos com conexões elétricas; todos os pads devem ter propriedades de rede e redes sem componentes conectados não podem ter o mesmo nome de rede; a distância do centro do orifício de posicionamento ao centro da almofada de teste deve ser superior a 3 mm; outros formatos irregulares, mas com conexões elétricas, como ranhuras, almofadas, etc., devem ser colocados uniformemente na camada mecânica 1 (referindo-se a furos ranhurados como inserção única, tubos fusíveis, etc.).

4.3.3 Para componentes com pinos pouco espaçados (espaçamento entre pinos inferior a 2.0 mm), como CIs e conectores de soquete, se não estiverem conectados a placas de solda inseridas manualmente, placas de teste devem ser adicionadas. O diâmetro do ponto de teste deve estar entre 1.2 mm e 1.5 mm, adequado para testes com equipamentos de teste online.

4.3.4 Se o espaçamento entre as placas for inferior a 0.4 mm, uma máscara de solda deverá ser aplicada para reduzir a ponte de solda durante a soldagem por onda.

4.3.5 Para componentes montados em superfície usando tecnologia de ligação adesiva, as almofadas de solda devem ser projetadas em ambas as extremidades e nas extremidades. A largura recomendada da solda deve ser de 0.5 mm e o comprimento geralmente deve ser de 2 a 3 mm.

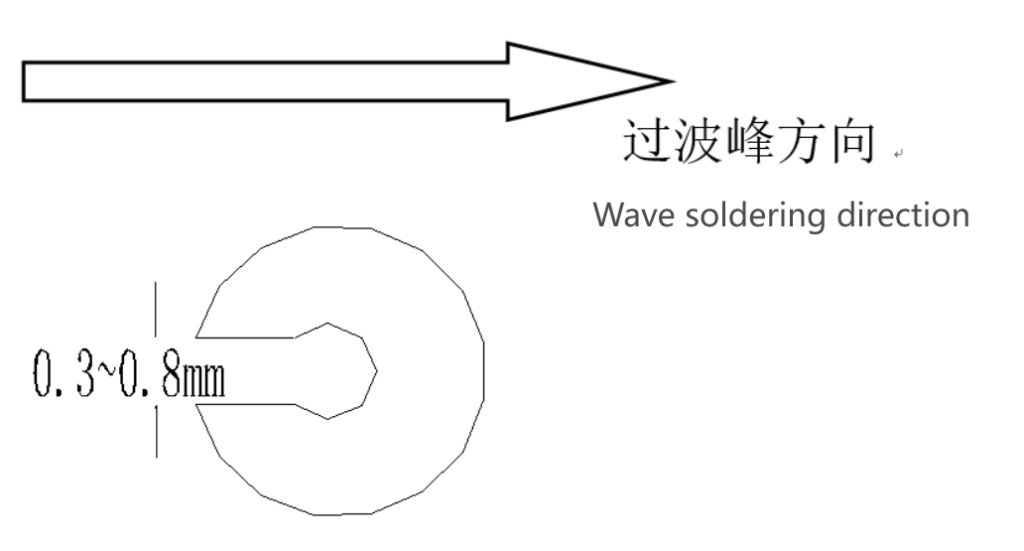

4.3.6 Caso existam componentes soldados manualmente em uma placa unilateral, os slots da máscara de solda devem ser abertos, com sentido oposto ao sentido da onda da solda, e a largura depende do tamanho do furo, variando de 0.3mm a 0.8mm; conforme mostrado na figura abaixo:

4.3.7 O espaçamento e o tamanho dos botões de borracha condutiva devem corresponder ao tamanho real dos botões de borracha condutiva. A placa PCB adjacente a ela deve ser projetada como um dedo de ouro, especificando a espessura do revestimento de ouro correspondente (geralmente necessária para ser maior que 0.05um ~ 0.015um).

4.3.8 O tamanho, as dimensões e o espaçamento das almofadas devem corresponder às dimensões dos componentes de montagem em superfície.

a. Quando nenhum requisito especial for feito, o formato do furo do componente, da almofada e o formato do pé do componente devem corresponder. Garanta a simetria da almofada em relação ao centro do furo (a base do componente quadrado corresponde ao furo do componente quadrado, almofada quadrada; a base do componente circular corresponde ao furo do componente circular, almofada circular) e mantenha as almofadas adjacentes separadas para evitar estanho fino e trefilação.

b. Para pés de componentes adjacentes no mesmo circuito ou componentes compatíveis com espaçamentos de pinos diferentes, deve haver orifícios de almofada separados. Especialmente para pacotes de relés compatíveis, cada pad compatível deve ser conectado. Se não for possível definir furos de almofada separados devido ao LAYOUT da PCB, a periferia das duas almofadas deve ser cercada por resistência de solda.