Fazemos montagens completas de produtos. A montagem do PCBA em invólucros de plástico é o processo mais típico.

Assim como o Montagem PCB, Produzimos moldes de plástico / peças de injeção internamente. Isso dá ao nosso cliente uma grande vantagem em termos de controle de qualidade, entrega e custo.

Ter um profundo conhecimento em moldes/injeções plásticas diferencia o Fumax de outros puros Fábrica de montagem de PCB. Os clientes ficam felizes em obter uma solução completa e pronta para uso para produtos acabados da Fumax. Trabalhar com Fumax torna-se muito mais fácil do início ao produto final.

Os materiais plásticos mais típicos com os quais trabalhamos são ABS, PC, PC/ABS, PP, Nylon, PVDF, PVC, PPS, PS, HDPE, etc…

A seguir está um estudo de caso de um produto que consiste em Placas PCB, plásticos, fios, conectores, programação, testes, embalagens… etc. até um produto final – pronto para vender.

Fluxo geral de fabricação

| Número da etapa | Etapa de fabricação | Etapa de teste/inspeção |

| 1 | Inspeção de recebimento | |

| 2 | Programação de memória AR9331 | |

| 3 | Montagem SMD | Inspeção de montagem SMD |

| 4 | Através do conjunto do furo | Programação de memória AR7420 |

| Teste PCBA | ||

| Inspeção visual | ||

| 5 | Montagem mecânica | Inspeção visual |

| 6 | Queimar | |

| 7 | Teste de Hipot | |

| 8 | Teste de desempenho PLC | |

| 9 | Impressão de etiquetas | Inspeção visual |

| 10 | Banco de testes FAL | |

| 11 | Embalagens | Controle de saída |

| 12 | Inspeção Externa |

Especificação de fabricação de produto para Smart Master G3

1. FORMALISMO

1.1 Abreviações

| AD | Documento Aplicável |

| AC | Corrente alternativa |

| APP | Aplicativo |

| AOI | Inspeção Ótica Automática |

| AQL | Limite de qualidade aceitável |

| TO | Auxiliar |

| BOM | Lista de materiais |

| COTS | Comercial pronto para uso |

| CT | Transformador de corrente |

| CPU | Unidade central do processador |

| DC | Corrente direta |

| TVP | Teste de validação de projeto |

| ELE | Eletrônico |

| EMS | Serviço de manufatura eletrônica |

| ENIG | Ouro de imersão em níquel não eletrolítico |

| ESD | Descarga Eletrostática |

| FAL | Linha de montagem final |

| IPC | A Association Connecting Electronics Industries, antigo Instituto de Circuitos Impressos |

| LAN | Rede de Área Local |

| CONDUZIU | Diodo eletroluminescente leve |

| MEC | Mecânico |

| MSL | Nível sensível à umidade |

| NA | Nenhum aplicável |

| PCB | Placa de circuito impresso |

| PLC | Comunicação PowerLine |

| PV | FotoVoltaico |

| QAL | Qualidade |

| RDOC | Documento de referência |

| REQ | REQUISITOS |

| SMD | Dispositivo montado em superfície |

| SOC | Sistema no chip |

| SUCC | Cadeia de mantimentos |

| WAN | Wide Area Network |

1.2 Codificações

→ Documentos listados como RDOC-XXX-NN

Onde “XXXX” pode ser: SUC, QAL, PCB, ELE, MEC ou TST Onde “NN” é o número do documento

→ Requisitos

Listado como REQ-XXX-NNNN

Onde “XXXX” pode ser: SUC, QAL, PCB, ELE, MEC ou TST

Onde “NNNN” é o número do requisito

→ Subconjuntos listados como MLSH-MG3-NN

Onde “NN” é o número do subconjunto

1.3 Gerenciamento de versionamento de documentos

Subconjuntos e documentos têm suas versões registradas no documento: FCM-0001-VVV

Os firmwares têm suas versões registradas no documento: FCL-0001-VVV

Onde “VVV” é a versão do documento.

2 Contexto e objeto

Este documento fornece os requisitos de fabricação do Smart Master G3.

Um Smart Master G3 doravante designado como “produto”, é a integração de vários elementos como peças eletrônicas e mecânicas, mas permanece principalmente um sistema eletrônico. É por isso que a Mylight Systems (MLS) está procurando um Serviço de fabricante eletrônico (EMS) para gerenciar toda a fabricação do produto.

Este documento deve permitir que um subcontratado forneça à Mylight Systems uma oferta global sobre a fabricação do produto.

Os objetivos deste documento são:

– Fornecer dados técnicos sobre a fabricação do produto,

– Fornecer requisitos de qualidade para garantir a conformidade do produto,

– Forneça requisitos à cadeia de suprimentos para garantir o custo e a cadência do produto.

O subcontratado do EMS deverá atender 100% dos requisitos deste documento.

Nenhum requisito pode ser alterado sem o acordo da MLS.

Alguns requisitos (marcados como “Projeto EMS solicitado”) solicitam que o subcontratado dê uma resposta a um ponto técnico, como controles de qualidade ou embalagem. Estes requisitos são deixados em aberto para que o subcontratado do EMS sugira uma ou várias respostas. A MLS irá então validar a resposta.

O MLS deve estar em relacionamento direto com o subcontratado do EMS selecionado, mas o subcontratado do EMS pode selecionar e gerenciar outros subcontratados com a aprovação do MLS.

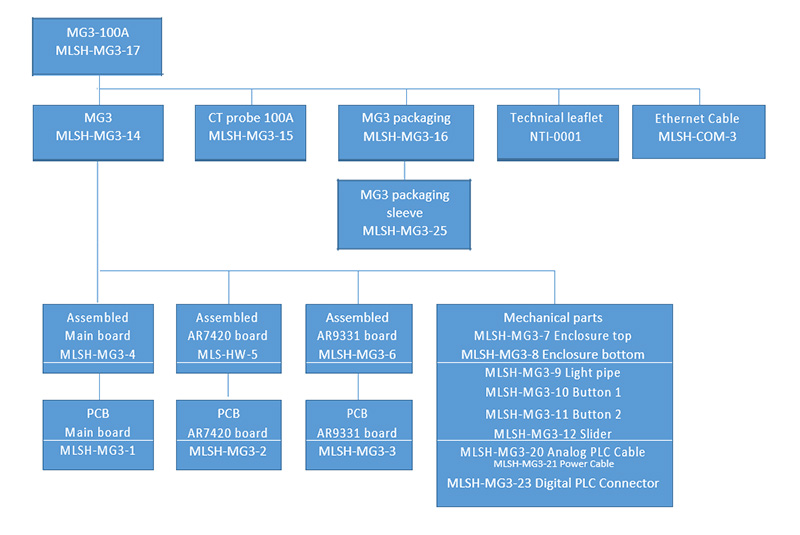

3. Estrutura analítica da montagem

3.1MG3-100A

4. Fluxo geral de fabricação

| Número da etapa | Etapa de fabricação | Etapa de teste/inspeção |

| 1 | Inspeção de recebimento | |

| 2 | Programação de memória AR9331 | |

| 3 | Montagem SMD | Montagem SMD inspeção |

| 4 | Montagem completa | Programação de memória AR7420 |

| Teste PCBA | ||

| Inspeção visual | ||

| 5 | Montagem mecânica | Inspeção visual |

| 6 | Queimar | |

| 7 | Teste de Hipot | |

| 8 | Teste de desempenho PLC | |

| 9 | Impressão de etiquetas | Inspeção visual |

| 10 | Banco de testes FAL | |

| 11 | Embalagens | Controle de saída |

| 12 | Inspeção Externa |

5. Requisitos da cadeia de suprimentos

| Documentos da cadeia de suprimentos | |

| REFERÊNCIA | DESCRIÇÃO |

| RDOC-SUC-1. | Sonda PLD-0013-CT 100A |

| RDOC-SUC-2. | Manga de embalagem MLSH-MG3-25-MG3 |

| RDOC-SUC-3. | NTI-0001-Aviso de instalação MG3 |

| RDOC-SUC-4. | Arquivo GEF-0003-Gerber da placa AR9331 do MG3 |

REQ-SUC-0010: Cadência

O subcontratado selecionado deve ser capaz de fabricar até 10 mil produtos por mês.

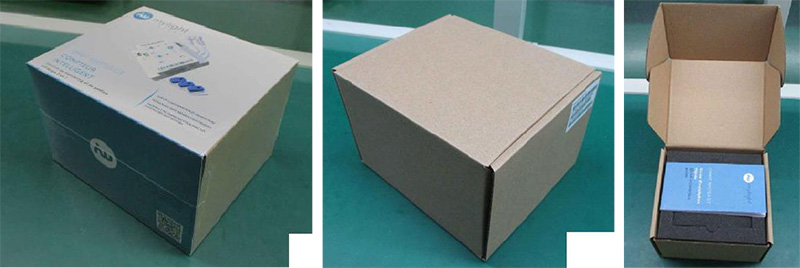

REQ-SUC-0020: Embalagem

(Projeto EMS solicitado)

A embalagem do envio fica sob responsabilidade do subcontratado.

A embalagem de envio deve permitir o transporte dos produtos por via marítima, aérea e rodoviária.

A descrição da embalagem da remessa deverá ser fornecida à MLS.

A embalagem de envio deve incluir (ver Fig 2):

– O produto MG3

– 1 caixa padrão (exemplo: 163x135x105cm)

– Proteções internas da caixa

– 1 manga externa charmosa (4 faces) com logo Mylight e informações diversas. Consulte RDOC-SUC-2.

– 3 sondas CT. Veja RDOC-SUC-1

– 1 cabo Ethernet: cabo plano, 3m, ROHS, isolamento 300V, Cat 5E ou 6, CE, mínimo 60°c

– 1 Folheto TécnicoRDOC-SUC-3

– 1 etiqueta externa com informações de identificação (texto e código de barras): Referência, Número de série, Endereço MAC do PLC

– Proteção de saco plástico, se possível (a discutir)

REQ-SUC-0022: Tipo de embalagem grande

(Projeto EMS solicitado)

O subcontratado deve informar como entregar pacotes unitários dentro de pacotes maiores.

O número máximo de unidades do pacote 2 é 25 dentro de uma caixa grande.

As informações de identificação de cada unidade (com código QR) devem estar visíveis com uma etiqueta externa em cada embalagem grande.

REQ-SUC-0030: Fornecimento de PCB

O subcontratado deve ser capaz de fornecer ou fabricar o PCB.

REQ-SUC-0040: Fornecimento mecânico

O subcontratado deve ser capaz de fornecer ou fabricar o invólucro plástico e todas as peças mecânicas.

REQ-SUC-0050: Fornecimento de componentes eletrônicos

O subcontratado deve ser capaz de fornecer todos os componentes eletrônicos.

REQ-SUC-0060: Seleção passiva de componentes

Para otimizar custos e método logístico, o subcontratado pode sugerir as referências a serem utilizadas para todos os componentes passivos especificados como “genéricos” no RDOC-ELEC-3. Os componentes passivos devem estar em conformidade com a coluna de descrição RDOC-ELEC-3.

Todos os componentes selecionados deverão ser validados pela MLS.

REQ-SUC-0070: Custo global

O custo EXW objetivo do produto deve ser indicado em documento específico e pode ser revisado anualmente.

REQ-SUC-0071: custo detalhado

(Projeto EMS solicitado)

O custo deve ser detalhado com mínimo:

– BOM de cada conjunto eletrônico, peças mecânicas

– Assembleias

– Testes

- Embalagem

– Custos estruturais

– Margens

– Expedição

– Custos de industrialização: bancadas, ferramentas, processo, pré-série…

REQ-SUC-0080: Aceitação do arquivo de fabricação

O arquivo de fabricação deve ser totalmente preenchido e aceito pela MLS antes da pré-série e produção em massa.

REQ-SUC-0090: Alterações no arquivo de fabricação

Qualquer alteração no arquivo de fabricação deverá ser informada e aceita pela MLS.

REQ-SUC-0100: Qualificação de execução piloto

É solicitada uma qualificação pré-série de 200 produtos antes de iniciar a produção em massa.

Padrões e problemas encontrados durante esta execução piloto devem ser relatados à MLS.

REQ-SUC-0101: Teste de confiabilidade pré-série

(Projeto EMS solicitado)

Após a fabricação piloto, os testes de confiabilidade ou Teste de Validação de Projeto (DVT) devem ser feitos com no mínimo:

– Ciclos rápidos de temperatura -20°C / +60°C

– Testes de desempenho de CLP

– Verificações de temperatura interna

- vibração

- Teste de queda

– Testes completos de funcionalidade

– Testes de estresse de botões

– Muito tempo de queima

– Partida a frio/quente

– Início de umidade

– Ciclos de energia

– Verificação de impedância de conectores personalizados

- ...

O procedimento de teste detalhado será fornecido pelo subcontratado e deverá ser aceito pela MLS.

Todos os testes que falharam devem ser relatados ao MLS.

REQ-SUC-0110: Ordem de fabricação

Toda a ordem de fabricação será feita com as informações abaixo:

– Referência do produto solicitado

– Quantidades de produtos

– Definição de embalagem

- Preço

– Arquivo de versão de hardware

– Arquivo de versões de firmware

– Arquivo de personalização (com endereço MAC e números de série)

Se alguma dessas informações for perdida ou não estiver clara, o EMS não deverá iniciar a produção.

6 Requisitos de qualidade

REQ-QUAL-0010: Armazenamento

PCB, componentes eletrônicos e conjuntos eletrônicos devem ser armazenados em ambiente com umidade e temperatura controlada:

– Umidade relativa abaixo de 10%

– Temperatura entre 20°C e 25°C.

O subcontratado deve ter um procedimento de controle do MSL e entregá-lo ao MLS.

REQ-QUAL-0020: MSL

PCB e vários componentes identificados na lista técnica estão sujeitos aos procedimentos MSL.

O subcontratado deve ter um procedimento de controle do MSL e entregá-lo ao MLS.

REQ-QUAL-0030: RoHS/Alcance

O produto deve estar em conformidade com RoHS.

O subcontratado deverá informar a MLS sobre qualquer substância utilizada no produto.

Por exemplo, o subcontratado deve informar à MLS qual cola/solda/limpador é utilizado.

REQ-QUAL-0050: Qualidade do subcontratado

O subcontratado deve ser certificado ISO9001.

O subcontratado deverá fornecer seu certificado ISO9001.

REQ-QUAL-0051: Qualidade do subcontratado 2

Se o subcontratado trabalhar com outros subcontratados, estes também deverão ser certificados ISO9001.

REQ-QUAL-0060: ESD

Todos os componentes eletrônicos e placas eletrônicas devem ser manipulados com proteção ESD.

REQ-QUAL-0070: Limpeza

(Projeto EMS solicitado)

As placas eletrônicas devem ser limpas, se necessário.

A limpeza não deve danificar partes sensíveis como transformadores, conectores, marcações, botões, indutores…

O subcontratado deverá fornecer à MLS o seu procedimento de limpeza.

REQ-QUAL-0080: Inspeção de entrada

(Projeto EMS solicitado)

Todos os componentes eletrônicos e lotes de PCB devem passar por uma inspeção de entrada com limites de AQL.

As peças mecânicas deverão ter inspeção de entrada dimensional com limites AQL caso sejam terceirizadas.

O subcontratado deverá fornecer à MLS seus procedimentos de controle de entrada, incluindo limites de AQL.

REQ-QUAL-0090: Controle de saída

(Projeto EMS solicitado)

O produto deve possuir controle de saída com inspeções mínimas de amostras e limites de AQL.

O subcontratado deverá fornecer à MLS seus procedimentos de controle de entrada, incluindo limites de AQL.

REQ-QAL-0100: Armazenamento de produtos rejeitados

Cada produto que não passar em um teste ou controle, independentemente do teste, deverá ser armazenado pelo subcontratado da MLS para Investigação de Qualidade.

REQ-QAL-0101: Informações sobre produtos rejeitados

A MLS deve ser informada sobre qualquer evento que possa criar produtos rejeitados.

A MLS deve ser informada sobre o número de produtos rejeitados ou quaisquer lotes.

REQ-QAL-0110: Relatórios sobre Qualidade de Fabricação

O subcontratado do EMS deve reportar à MLS, para cada lote de produção, a quantidade de produtos rejeitados por estágio de teste ou controle.

REQ-QUAL-0120: Rastreabilidade

Todos os controles, testes e inspeções devem ser armazenados e datados.

Os lotes devem ser claramente identificados e separados.

As referências utilizadas nos produtos devem ser rastreáveis (referência exata e lote).

Qualquer alteração em qualquer referência deverá ser notificada à MLS antes da implementação.

REQ-QUAL-0130: Rejeição global

A MLS pode devolver um lote completo se a rejeição por parte do subcontratado for superior a 3% em menos de 2 anos.

REQ-QUAL-0140: Auditoria/inspeção externa

A MLS está autorizada a visitar o subcontratado (incluindo os seus próprios subcontratados) para solicitar relatórios de qualidade e fazer testes de inspeção, pelo menos 2 vezes por ano ou para qualquer lote de produção. A MLS pode ser representada por uma empresa terceirizada.

REQ-QUAL-0150: Inspeções visuais

(Projeto EMS solicitado)

O produto passa por algumas inspeções visuais mencionadas dentro do fluxo geral de fabricação.

Estas inspeções significam:

– Verificação de desenhos

– Verificação de montagens corretas

– Verificação de etiquetas/adesivos

– Verificações de arranhões ou quaisquer falhas visuais

– Reforço de solda

– Verificação de um termorretrátil em torno dos fusíveis

– Verificação das direções dos cabos

– Verificações de colas

– Verificação dos pontos de fusão

O subcontratado deverá fornecer à MLS seus procedimentos de inspeção visual, incluindo limites de AQL.

REQ-QUAL-0160: Fluxo geral de fabricação

A ordem de cada etapa do fluxo geral de fabricação deverá ser respeitada.

Se por algum motivo, como por exemplo reparabilidade, uma etapa precisar ser executada novamente, todas as etapas posteriores deverão ser executadas novamente, em particular o teste de Hipot e o teste FAL.

7 requisitos de PCBs

O produto é composto por três PCB diferentes

| Documentos PCB | |

| REFERÊNCIA | DESCRIÇÃO |

| RDOC-PCB-1. | Aceitabilidade IPC-A-600 de cartões impressos |

| RDOC-PCB-2. | Arquivo GEF-0001-Gerber da placa principal do MG3 |

| RDOC-PCB-3. | Arquivo GEF-0002-Gerber da placa AR7420 do MG3 |

| RDOC-PCB-4. | Arquivo GEF-0003-Gerber da placa AR9331 do MG3 |

| RDOC-PCB-5. | IEC 60695-11-10:2013: Teste de risco de incêndio – Parte 11-10: Chamas de teste – Métodos de teste de chama horizontal e vertical de 50 W |

REQ-PCB-0010: Características da PCB

(Projeto EMS solicitado)

Principais características abaixo devem ser respeitadas

| Características | Valores |

| Números de camadas | 4 |

| Espessura externa do cobre | 35 µm / 1 onça min |

| Tamanho dos PCBs | 840x840x1.6mm (placa principal), 348x326x1.2mm (placa AR7420), |

| 780x536x1mm (placa AR9331) | |

| Espessura interna do cobre | 17 µm / 0.5 onça min |

| Largura mínima de isolamento/rota | 100μm |

| Máscara de solda mínima | 100μm |

| Diâmetro via mínimo | 250 µm (mecânico) |

| Material PCB | FR4 |

| Espessura mínima entre | 200μm |

| camadas externas de cobre | |

| Silkscreen | Sim na parte superior e inferior, cor branca |

| Máscara de solda | Sim, verde na parte superior e inferior e acima de todas as vias |

| Revestimento de superfície | ENIG |

| PCB no painel | Sim, pode ser ajustado sob demanda |

| Através do preenchimento | Não |

| Máscara de solda via | Sim |

| Materiais | ROHS/REACH/ |

REQ-PCB-0020: Teste de PCB

O isolamento e a condutância das redes devem ser 100% testados.

REQ-PCB-0030: Marcação de PCB

A marcação de PCBs é permitida apenas na área dedicada.

As PCBs devem ser marcadas com a referência da PCB, sua versão e a data de fabricação.

A referência MLS deve ser usada.

REQ-PCB-0040: Arquivos de fabricação de PCB

Consulte RDOC-PCB-2, RDOC-PCB-3, RDOC-PCB-4.

Cuidado, as características do REQ-PCB-0010 são as principais informações e devem ser respeitadas.

REQ-PCB-0050: Qualidade de PCB

Seguindo IPC-A-600 classe 1. Consulte RDOC-PCB-1.

REQ-PCB-0060: Inflamabilidade

Os materiais utilizados na PCB devem estar em conformidade com CEI 60695-11-10 de V-1. Consulte RDOC-PCB-5.

8 Requisitos eletrônicos montados

3 placas eletrônicas devem ser montadas.

| Documentos eletrônicos | |

| REFERÊNCIA | IMERSÃO DE INGLÊS |

| RDOC-ELEC-1. | IPC-A-610 Aceitabilidade de conjuntos eletrônicos |

| RDOC-ELEC-2. | Arquivo GEF-0001-Gerber da placa principal do MG3 RDOC |

| ELEC-3. | Arquivo GEF-0002-Gerber da placa AR7420 do MG3 RDOC |

| ELEC-4. | Arquivo GEF-0003-Gerber da placa AR9331 do MG3 RDOC |

| ELEC-5. | BOM-0001-BOM da placa principal do MG3 RDOC-ELEC-6. |

| BOM-0002 | Arquivo BOM da placa AR7420 do MG3 RDOC-ELEC-7. |

| BOM-0003 | Arquivo BOM da placa AR9331 do MG3 |

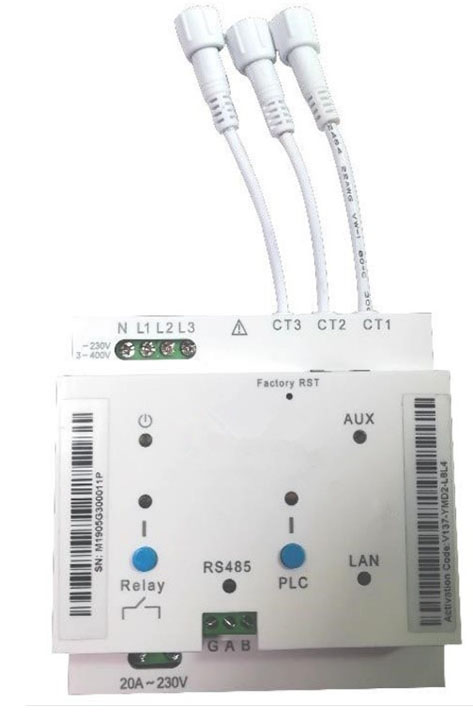

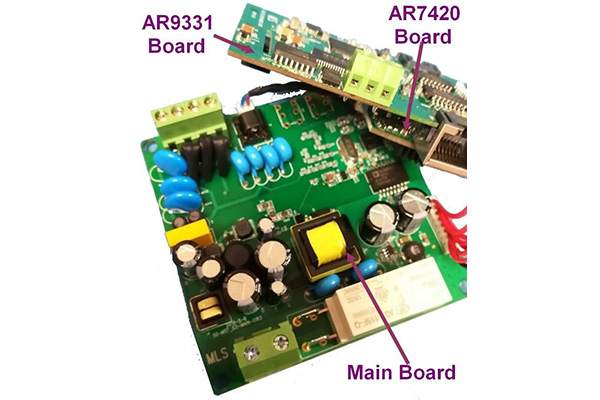

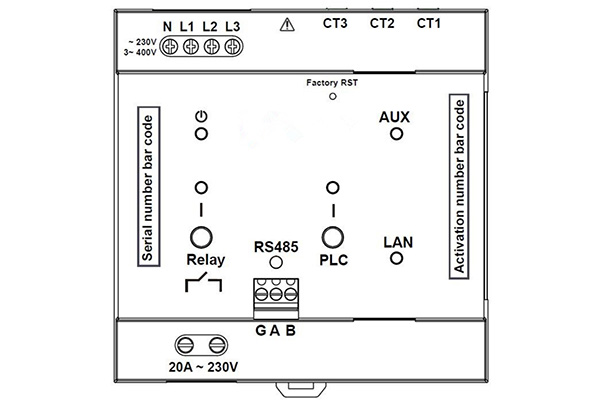

Fig 3. Exemplo de placas eletrônicas montadas eletrônicas

REQ-ELEC-0010: BOM

As BOM RDOC-ELEC-5, RDOC-ELEC-6 e RDOC-ELEC-7 devem ser respeitadas.

REQ-ELEC-0020: Montagem de componentes SMD:

Os componentes SMD devem ser montados em uma linha de montagem automática.

Consulte RDOC-ELEC-2, RDOC-ELEC-3, RDOC-ELEC-4.

REQ-ELEC-0030: Montagem de componentes de furo passante:

Os componentes de furo passante devem ser montados com onda seletiva ou manualmente.

Os pinos residuais devem ser cortados abaixo de 3mm de altura.

Consulte RDOC-ELEC-2, RDOC-ELEC-3, RDOC-ELEC-4.

REQ-ELEC-0040: Reforço de soldagem

O reforço de soldagem deve ser feito abaixo do relé.

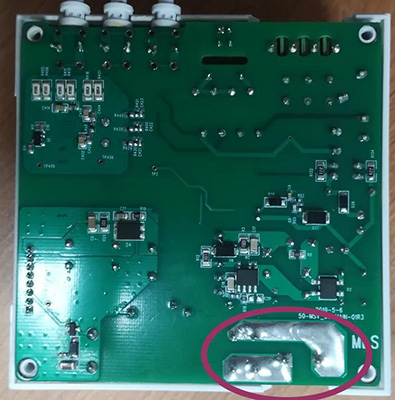

Fig 4. Reforço de solda na parte inferior da placa principal

REQ-ELEC-0050: Termorretrátil

Os fusíveis (F2, F5, F6 na placa principal) devem possuir termorretrátil para evitar que peças internas sejam injetadas dentro do gabinete em caso de sobreintensidade.

Fig 5. O calor encolhe em torno dos fusíveis

REQ-ELEC-0060: Proteção de borracha

Nenhuma proteção de borracha é necessária.

REQ-ELEC-0070: Conectores de sondas CT

Os conectores fêmeas das sondas CT devem ser soldados manualmente na placa principal conforme figura abaixo.

Utilize o conector de referência MLSH-MG3-21.

Tome cuidado com a cor e a direção do cabo.

Fig 6. Montagem dos conectores das sondas CT

REQ-ELEC-0071: Cola para conectores de sondas CT

É necessário adicionar cola no conector das sondas CT para protegê-las contra vibração/uso indevido de fabricação.

Veja a Figura abaixo.

A referência da cola está dentro do RDOC-ELEC-5.

Fig 7. Cola nos conectores das sondas CT

REQ-ELEC-0080: Tropicalização:

Nenhuma tropicalização é solicitada.

REQ-ELEC-0090: Inspeção AOI da montagem:

100% da placa deverá passar pela inspeção AOI (soldagem, orientação e marcação).

Todas as placas devem ser inspecionadas.

O programa AOI detalhado deve ser fornecido à MLS.

REQ-ELEC-0100: Controles de componentes passivos:

Todos os componentes passivos devem ser verificados antes de reportarem ao PCB, no mínimo com uma inspeção visual humana.

O procedimento detalhado de controle dos componentes passivos deve ser fornecido à MLS.

REQ-ELEC-0110: Inspeção por raios X:

Nenhuma inspeção por raios X é solicitada, mas o ciclo de temperatura e testes funcionais devem ser feitos para qualquer alteração no processo de montagem do SMD.

Testes de ciclo de temperatura devem ser feitos para cada teste de produção com limites AQL.

REQ-ELEC-0120: Retrabalho:

O retrabalho manual de placas eletrônicas é permitido para todos os componentes, exceto para circuitos inteiros: U21/U22 (placa AR7420), U3/U1/U11 (placa AR9331).

O retrabalho automático é permitido para todos os componentes.

Se um produto for desmontado para retrabalho porque falhou na bancada de testes final, deverá fazer novamente o teste de Hipot e o teste final.

REQ-ELEC-0130: conector de 8 pinos entre a placa AR9331 e a placa AR7420

Os conectores J10 são usados para conectar a placa AR9331 e a placa AR7420. Esta montagem deve ser feita manualmente.

A referência do conector a utilizar é MLSH-MG3-23.

O conector tem passo de 2 mm e altura de 11 mm.

Fig 8. Cabos e conectores entre placas eletrônicas

REQ-ELEC-0140: Conector de 8 pinos entre a placa principal e a placa AR9331

Os conectores J12 são usados para conectar a placa principal e as placas AR9331. Esta montagem deve ser feita manualmente.

A referência do cabo com 2 conectores é

Os conectores utilizados têm passo de 2mm e o comprimento do cabo é de 50mm.

REQ-ELEC-0150: Conector de 2 pinos entre a placa principal e a placa AR7420

O conector JP1 é usado para conectar a placa principal à placa AR7420. Esta montagem deve ser feita manualmente.

A referência do cabo com 2 conectores é

O comprimento do cabo é de 50 mm. Os fios devem ser torcidos e protegidos/fixados com termorretráteis.

REQ-ELEC-0160: Conjunto dissipador de aquecimento

Nenhum dissipador de aquecimento deve ser usado no chip AR7420.

9 Requisitos de peças mecânicas

| Documentos de habitação | |

| REFERÊNCIA | IMERSÃO DE INGLÊS |

| RDOC-MEC-1. | PLD-0001-PLD da parte superior do gabinete do MG3 |

| RDOC-MEC-2. | PLD-0002-PLD da parte inferior do gabinete do MG3 |

| RDOC-MEC-3. | PLD-0003-PLD da parte superior leve do MG3 |

| RDOC-MEC-4. | PLD-0004-PLD do Botão 1 do MG3 |

| RDOC-MEC-5. | PLD-0005-PLD do Botão 2 do MG3 |

| RDOC-MEC-6. | PLD-0006-PLD do controle deslizante do MG3 |

| RDOC-MEC-7. | IEC 60695-11-10:2013: Teste de risco de incêndio – Parte 11-10: Teste de chamas – 50 W horizontal e |

| métodos de teste de chama vertical | |

| RDOC-MEC-8. | REQUISITOS DE SEGURANÇA IEC61010-2011 PARA EQUIPAMENTOS ELÉTRICOS PARA MEDIÇÃO, |

| CONTROLE E USO EM LABORATÓRIO – PARTE 1: REQUISITOS GERAIS | |

| RDOC-MEC-9. | IEC61010-1 2010: Requisitos de segurança para equipamentos elétricos para medição, controle, |

| e uso em laboratório – Parte 1: Requisitos gerais | |

| RDOC-MEC-10. | Arquivo BOM-0016-BOM de MG3-V3 |

| RDOC-MEC-11. | PLA-0004-Desenho de montagem do MG3-V3 |

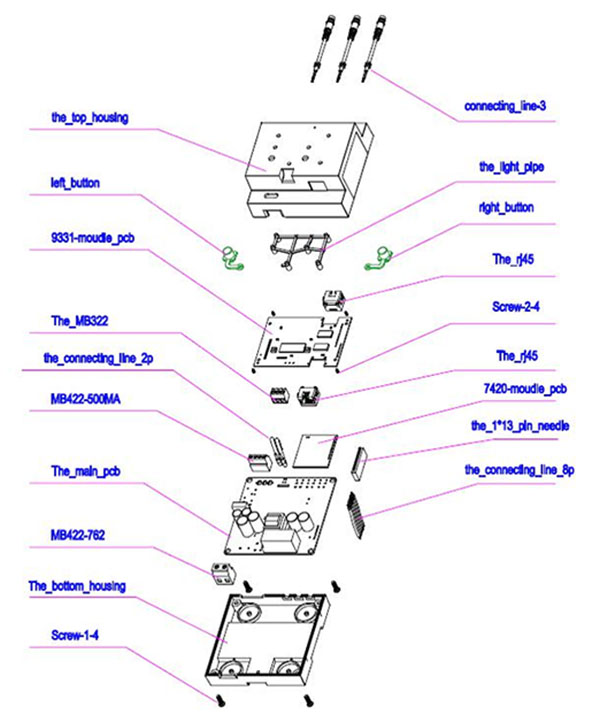

Fig 9. Vista explodida do MGE. Consulte RDOC-MEC-11 e RDOC-MEC-10

9.1 Peças

O invólucro mecânico é composto por 6 peças plásticas.

REQ-MEC-0010: Proteção geral contra incêndio

(Projeto EMS solicitado)

As peças plásticas devem estar em conformidade com RDOC-MEC-8.

REQ-MEC-0020: O material das peças plásticas deve ser retardador de chama (Projeto EMS solicitado)

Os materiais utilizados nas peças plásticas devem ter grau V-2 ou melhor conforme RDOC-MEC-7.

REQ- MEC-0030: O material dos conectores deve ser retardador de chama (Projeto EMS solicitado)

Os materiais utilizados nas peças dos conectores devem ter grau V-2 ou melhor conforme RDOC-MEC-7.

REQ-MEC-0040: Aberturas dentro da mecânica

Não deve ter furos, exceto:

– Conectores (devem ter menos de 0.5 mm de folga mecânica)

– Furo para reset de fábrica (1.5mm)

– Orifícios para dissipação de temperatura (diâmetro de 1.5 mm com espaçamento mínimo de 4 mm) ao redor das faces dos conectores Ethernet (veja figura abaixo).

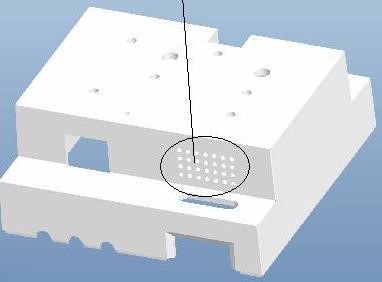

Fig 10. Exemplo de furos no invólucro externo para dissipação de calor

REQ-MEC-0050: Cor das peças

Todas as peças plásticas devem ser brancas sem outros requisitos.

REQ-MEC-0060: Cor dos botões

Os botões devem ser azuis com a mesma tonalidade do logotipo da MLS.

REQ-MEC-0070: Desenhos

A habitação deverá respeitar os planos RDOC-MEC-1, RDOC-MEC-2, RDOC-MEC-3, RDOC-MEC-4, RDOC-MEC-5, RDOC-MEC-6

REQ-MEC-0080: molde de injeção e ferramentas

(Projeto EMS solicitado)

O EMS tem permissão para gerenciar todo o processo de injeção de plástico.

As marcas de entradas/saídas de injeção plástica não devem ser visíveis do exterior do produto.

9.2 Montagem mecânica

REQ-MEC-0090: Montagem de tubo leve

O tubo de luz deve ser montado utilizando uma fonte quente nos pontos de fusão.

O invólucro externo deve estar derretido e visível dentro dos orifícios de pontos de fusão dedicados.

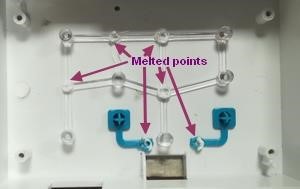

Fig 11. Conjuntos de tubo de luz e botões com fonte quente

REQ-MEC-0100: Montagem de botões

Os botões devem ser montados utilizando uma fonte quente nos pontos de fusão.

O invólucro externo deve estar derretido e visível dentro dos orifícios de pontos de fusão dedicados.

REQ-MEC-0110: Parafuso no gabinete superior

4 parafusos são usados para fixar a placa AR9331 ao gabinete superior. Consulte RDOC-MEC-11.

Usei a referência dentro do RDOC-MEC-10.

O torque de aperto deve estar entre 3.0 e 3.8 kgf.cm.

REQ-MEC-0120: Parafusos no conjunto inferior

4 parafusos são usados para fixar a placa principal ao gabinete inferior. Consulte RDOC-MEC-11.

Os mesmos parafusos são usados para fixar os gabinetes entre eles.

Usei a referência dentro do RDOC-MEC-10.

O torque de aperto deve estar entre 5.0 e 6 kgf.cm.

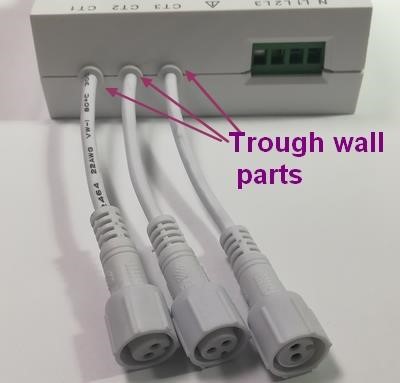

REQ-MEC-0130: Conector da sonda CT através do gabinete

A parte da parede da calha do conector da sonda CT deve ser corrigida montada sem aperto para permitir boa hermeticidade e boa robustez contra puxões indesejados do fio.

Fig 12. Partes da parede da calha das sondas CT

9.3 Serigrafia externa

REQ-MEC-0140: Serigrafia externa

Abaixo a serigrafia deve ser feita no invólucro superior.

Fig 13. Desenho externo da serigrafia a ser respeitado

REQ-MEC-0141: Cor da serigrafia

A cor da serigrafia deve ser preta, exceto o logotipo da MLS que deve ser azul (mesma cor dos botões).

9.4 Etiquetas

REQ-MEC-0150: Dimensão da etiqueta de código de barras do número de série

– Dimensão da etiqueta: 50mm*10mm

– Tamanho do texto: 2 mm de altura

– Dimensão do código de barras: 40 mm * 5 mm

Fig 14. Exemplo de etiqueta de código de barras com número de série

REQ-MEC-0151: Posição da etiqueta do código de barras do número de série

Consulte Requisito de serigrafia externa.

REQ-MEC-0152: Cor da etiqueta do código de barras do número de série

A cor do código de barras da etiqueta do número de série deve ser preta.

REQ-MEC-0153: Materiais de etiqueta de código de barras com número de série

(Projeto EMS solicitado)

A etiqueta do número de série deve ser colada e as informações não devem desaparecer conforme RDOC-MEC-9.

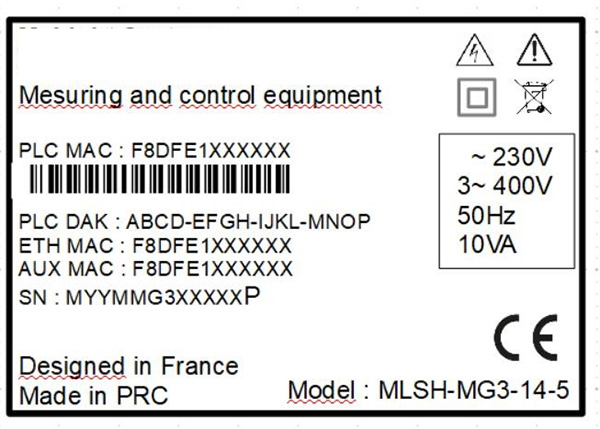

REQ-MEC-0154: Valor da etiqueta do código de barras do número de série

O valor do número de série deverá ser fornecido pela MLS junto à ordem de fabricação (arquivo de personalização) ou através de software dedicado.

Abaixo a definição de cada caractere do número de série:

| M | YY | MM | XXXXX | P |

| Mestre | Ano 2019 =19 | Mês = 12 de dezembro | Número da amostra para cada lote por mês | Referência do fabricante |

REQ-MEC-0160: Dimensão da etiqueta de código de barras do código de ativação

– Dimensão da etiqueta: 50mm*10mm

– Tamanho do texto: 2 mm de altura

– Dimensão do código de barras: 40 mm * 5 mm

Fig 15. Exemplo de etiqueta de código de barras com código de ativação

REQ-MEC-0161: Posição da etiqueta do código de barras do código de ativação

Consulte Requisito de serigrafia externa.

REQ-MEC-0162: Cor da etiqueta do código de barras do código de ativação

A cor do código de barras do código de ativação deve ser preta.

REQ-MEC-0163: Materiais de etiqueta de código de barras com código de ativação

(Projeto EMS solicitado)

A etiqueta do código de ativação deve ser colada e as informações não devem desaparecer conforme RDOC-MEC-9.

REQ-MEC-0164: Valor da etiqueta do código de barras do número de série

O valor do código de ativação deverá ser fornecido pela MLS junto à ordem de fabricação (arquivo de personalização) ou através de software dedicado.

REQ-MEC-0170: Dimensão da etiqueta principal

– Dimensão 48mm*34mm

– Os símbolos devem ser substituídos pelo desenho oficial. Tamanho mínimo: 3mm. Consulte RDOC-MEC-9.

– Tamanho do texto: mínimo 1.5

Fig 16. Exemplo de etiqueta principal

REQ-MEC-0171: Posição da etiqueta principal

A etiqueta principal deve ser posicionada na lateral do MG3 na sala dedicada.

A etiqueta deve ficar acima e abaixo do invólucro de forma que não sejam permitidas aberturas do invólucro sem a remoção da etiqueta.

REQ-MEC-0172: Cor da etiqueta principal

A cor principal da etiqueta deve ser preta.

REQ-MEC-0173: Principais materiais de etiqueta

(Projeto EMS solicitado)

A etiqueta principal deve ser colada e as informações não devem desaparecer conforme RDOC-MEC-9, principalmente logotipo de segurança, fonte de alimentação, nome Mylight-Systems e referência do produto

REQ-MEC-0174: Principais valores da etiqueta

Os principais valores das etiquetas deverão ser fornecidos pela MLS seja junto à ordem de fabricação (arquivo de personalização) ou através de software dedicado.

Os valores/texto/logotipo/inscrição deverão respeitar a figura do REQ-MEC-0170.

9.5 Sondas CT

REQ-MEC-0190: Projeto da sonda CT

(Projeto EMS solicitado)

O EMS pode projetar ele mesmo os cabos das sondas CT, incluindo o cabo fêmea conectado ao MG3, o cabo macho conectado à sonda CT e o cabo de extensão.

Todos os sorteios devem ser entregues à MLS

REQ-MEC-0191: O material das peças das sondas CT deve ser retardador de chama (Projeto EMS solicitado)

Os materiais utilizados nas peças plásticas devem ter grau V-2 ou melhor conforme CEI 60695-11-10.

REQ-MEC-0192: O material das peças das pontas de prova do TC deve ter isolamento do cabo. Os materiais das pontas de prova do TC devem ter isolamento duplo de 300V.

REQ-MEC-0193: Cabo fêmea da sonda CT

Os contatos fêmeas devem ser isolados da superfície acessível com no mínimo 1.5mm (diâmetro máximo do furo 2mm).

A cor do cabo deve ser branca.

O cabo é soldado de um lado ao MG3 e do outro lado deve possuir um conector fêmea travável e codificável.

O cabo deve ter uma peça de passagem crimpada que será usada para atravessar o invólucro plástico do MG3.

O comprimento do cabo deve ser em torno de 70 mm com o conector após a parte de passagem.

A referência MLS desta peça será MLSH-MG3-22

Fig 18. Exemplo de cabo fêmea da sonda CT

REQ-MEC-0194: Cabo macho da sonda CT

A cor do cabo deve ser branca.

O cabo é soldado de um lado à sonda CT e do outro lado deve possuir um conector macho travável e codificável.

O comprimento do cabo deve ser em torno de 600 mm sem o conector.

A referência MLS desta peça será MLSH-MG3-24

REQ-MEC-0195: Cabo de extensão da sonda CT

A cor do cabo deve ser branca.

O cabo é soldado de um lado à sonda CT e do outro lado deve possuir um conector macho travável e codificável.

O comprimento do cabo deve ser em torno de 3000 mm sem conectores.

A referência MLS desta peça será MLSH-MG3-19

REQ-MEC-0196: Referência da sonda CT

(Projeto EMS solicitado)

Várias referências de sonda CT poderão ser usadas no futuro.

O EMS está autorizado a negociar com o fabricante da sonda CT para montar a sonda CT e o cabo.

A referência 1 é MLSH-MG3-15 com:

– Sonda CT 100A/50mA SCT-13 do fabricante YHDC

– Cabo MLSH-MG3-24

Fig 20. Exemplo de sonda CT 100A/50mA MLSH-MG3-15

10 testes elétricos

| Documentos de testes elétricos | |

| REFERÊNCIA | DESCRIÇÃO |

| RDOC-TST-1. | Procedimento de bancada de teste PRD-0001-MG3 |

| RDOC-TST-2. | Arquivo BOM-0004-BOM da bancada de testes MG3 |

| RDOC-TST-3. | PLD-0008-PLD da bancada de testes MG3 |

| RDOC-TST-4. | Arquivo SCH-0004-SCH da bancada de testes MG3 |

10.1 Teste PCBA

REQ-TST-0010: Teste de PCBA

(Projeto EMS solicitado)

100% das placas eletrônicas devem ser testadas antes da montagem mecânica

As funções mínimas a serem testadas são:

– Isolamento da fonte de alimentação na placa principal entre N/L1/L2/L3, placa principal

– Precisão de tensão CC de 5 V, XVA (10.8 V a 11.6 V), 3.3 V (3.25 V a 3.35 V) e 3.3VISO, placa principal

– O relé está bem aberto quando não há energia, placa principal

– Isolamento em RS485 entre GND e A/B, placa AR9331

– Resistência de 120 ohms entre A/B no conector RS485, placa AR9331

– Precisão de tensão CC VDD_DDR, VDD25, DVDD12, 2.0 V, 5.0 V e 5 V_RS485, placa AR9331

– Precisão de tensão CC VDD e VDD2P0, placa AR7420

O procedimento detalhado do teste PCBA deve ser fornecido à MLS.

REQ-TST-0011: Teste de PCBA

(Projeto EMS solicitado)

O fabricante pode fabricar uma ferramenta para fazer esses testes.

A definição da ferramenta deve ser dada à MLS.

Fig 21. Exemplo de ferramentas para teste de PCBA

10.2 Teste de hipot

REQ-TST-0020: Teste de hipot

(Projeto EMS solicitado)

100% dos dispositivos devem ser testados somente após a montagem mecânica final.

Se um produto for desmontado (para retrabalho/reparo por exemplo) ele deverá fazer o teste novamente após a remontagem mecânica. Os isolamentos de alta tensão da porta Ethernet e RS485 (primeiro lado) devem ser testados com a fonte de alimentação (segundo lado) em todos os condutores.

Portanto, um cabo está conectado a 19 fios: portas Ethernet e RS485

O outro cabo está conectado a 4 fios: neutro e 3 fases

O EMS deve fazer uma ferramenta para ter todos os condutores de cada lado do mesmo cabo para fazer apenas um teste.

Deve ser aplicada tensão DC 3100V. 5s no máximo para definir a tensão e depois 2s no mínimo para manter a tensão.

Nenhum vazamento de corrente é permitido.

Fig 22. Ferramenta de cabo para facilitar o teste de Hipot

10.3 Teste de desempenho PLC

REQ-TST-0030: Teste de desempenho PLC

(Projeto EMS solicitado ou projetado com MLS)

100% dos dispositivos devem ser testados

O produto deve conseguir se comunicar com outro produto CPL, como um plug PL 7667 ETH, através de um cabo de 300m (pode ser enrolado).

A taxa de dados medida com o script “plcrate.bat” deve estar acima de 12mps, TX e RX.

Para facilitar o emparelhamento, use o script “set_eth.bat” que define MAC como “0013C1000000” e NMK como “MyLight NMK”.

Todos os testes devem durar no máximo 15/30s incluindo a montagem do cabo de alimentação.

10.4 Queimadura

REQ-TST-0040: Condição de queima

(Projeto EMS solicitado)

O Burn-In deverá ser feito em 100% das placas eletrônicas com as seguintes condições:

- 4h00

– Fonte de alimentação 230V

- 45 ° C

– Portas Ethernet desviadas

– Vários produtos (pelo menos 10) ao mesmo tempo, mesma linha elétrica, com o mesmo PLC NMK

REQ-TST-0041: Inspeção de Burn-In

– O LED de verificação de hora em hora pisca e o relé pode ser ativado/desativado

10.5 Teste de montagem final

REQ-TST-0050: Teste de montagem final

(Pelo menos uma bancada de testes é fornecida pela MLS)

100% dos produtos devem ser testados na bancada de testes de montagem final.

O tempo de teste deve ser entre 2.30min e 5min seguindo otimizações, automatização, experiência do operador, diversos problemas que podem ocorrer (como atualização de firmware, problema de comunicação com um instrumento ou estabilidade da fonte de alimentação).

O objetivo principal da bancada de testes de montagem final é testar:

- Consumo de energia

– Verifique a versão dos firmwares e atualize-os se necessário

– Verifique a comunicação do PLC através de um filtro

– Botões de verificação: Relés, PLC, Reset de fábrica

– Verifique os leds

– Verifique a comunicação RS485

– Verifique as comunicações Ethernet

– Faça calibrações de medições de potência

– Escreva números de configuração dentro do dispositivo (endereço MAC, número de série)

– Configure o dispositivo para entrega

REQ-TST-0051: Manual de teste de montagem final

O procedimento da bancada de testes RDOC-TST-1 deve ser bem lido e compreendido antes do uso para garantir:

– Segurança do usuário

– Uso correto da bancada de testes

– Desempenho da bancada de testes

REQ-TST-0052: Teste de montagem final Manutenção

A operação de manutenção da bancada de testes deve ser feita em conformidade com RDOC-TST-1.

REQ-TST-0053: Etiqueta de teste de montagem final

Deve ser colado um adesivo/etiqueta no produto conforme descrito no RDOC-TST-1.

Fig 23. Exemplo de etiqueta de teste de montagem final

REQ-TST-0054: Teste de montagem final Banco de dados local

Todos os logs armazenados no computador local devem ser enviados regularmente à Mylight Systems (pelo menos uma vez por mês ou uma vez por lote).

REQ-TST-0055: Teste de montagem final Banco de dados remoto

A bancada de testes deve estar conectada à internet para poder enviar logs para um banco de dados remoto em tempo real. Pretende-se a plena cooperação do EMS para permitir esta ligação dentro da sua rede de comunicação interna.

REQ-TST-0056: Reprodução da bancada de testes

A MLS pode enviar vários bancos de testes para o MES, se necessário

O EMS também pode reproduzir a própria bancada de testes conforme RDOC-TST-2, RDOC-TST-3 e RDOC-TST-4.

Se o EMS quiser fazer alguma otimização deverá solicitar autorização ao MLS.

Os bancos de teste reproduzidos devem ser validados pela MLS.

10.6 Programação SOC AR9331

REQ-TST-0060: Programação SOC AR9331

A memória do dispositivo deve ser atualizada antes da montagem com um programador universal não fornecido pela MLS.

O firmware a ser atualizado deve ser sempre validado pelo MLS antes de cada lote.

Nenhuma personalização é solicitada aqui, então todos os dispositivos têm o mesmo firmware aqui. A personalização será feita posteriormente na bancada de testes final.

10.7 Programação do chipset AR7420 do PLC

REQ-TST-0070: Programação do CLP AR7420

A memória do dispositivo deve ser flasheada antes de gravar os testes para que o chipset do CLP seja ativado durante o teste.

O chipset PLC é programado através de um software fornecido pela MLS. A operação de piscar leva cerca de 10s. Assim o EMS pode considerar no máximo 30s para toda a operação (Cabo de alimentação + Cabo Ethernet + Flash + Remover cabo).

Nenhuma personalização é solicitada aqui, então todos os dispositivos têm o mesmo firmware aqui. A personalização (endereço MAC e DAK) será feita posteriormente na bancada de testes final.

A memória do chipset PLC também pode ser atualizada antes da montagem (para tentar).