- Propósito

Estandarice el proceso de diseño de placas de PCB, defina los parámetros relevantes del proceso de diseño de placas de PCB, asegurándose de que el diseño de PCB cumpla con los requisitos de especificaciones técnicas como capacidad de fabricación, capacidad de prueba, normas de seguridad, EMC y EMI, y construya las ventajas de proceso, tecnología y calidad. y costo en el diseño del producto.

- Lo que hacemos

Esta especificación se aplica al diseño del proceso de PCB de productos electrónicos domésticos y es aplicable a actividades que incluyen, entre otras, el diseño de PCB, la revisión del proceso de producción por lotes de PCB y la revisión del proceso de placa única.

En caso de cualquier conflicto entre el contenido de esta especificación y el contenido de normas o especificaciones relacionadas anteriores, esta especificación prevalecerá.

- Referencias

TS—S0902010001 “Especificación de diseño de seguridad de PCB para equipos de tecnología de la información”

TS—SOE0199001 “Especificación de diseño de refrigeración por aire forzado para equipos electrónicos”

TS—SOE0199002 “Especificación de diseño de calor de enfriamiento natural para equipos electrónicos”

IEC60194 “Diseño, fabricación y ensamblaje de placas de circuito impreso: términos y definiciones”

IPC—A—600F “Aceptabilidad del cartón impreso”

IEC60950

- Contenido de la especificación

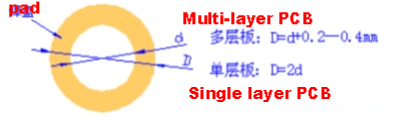

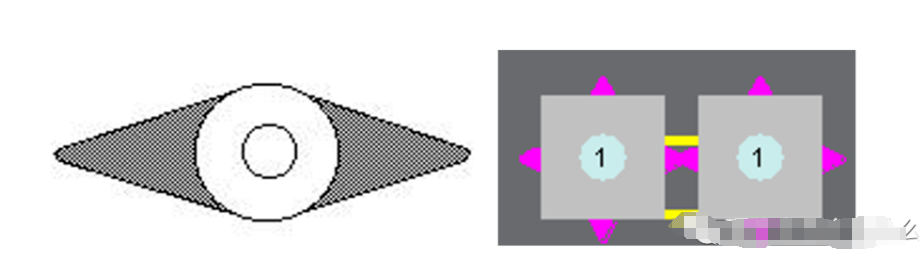

4.1 Definición de almohadilla La forma exterior de la almohadilla de orificio pasante suele ser circular, cuadrada u ovalada. Las definiciones de tamaño específicas se detallan a continuación y las definiciones de sustantivos se muestran en la figura.

- Tamaño del agujero:

Si el pasador físico es circular: Tamaño del orificio (diámetro) = Diámetro real del pasador + 0.20∽0.30 mm (8.0∽12.0MIL) aproximadamente;

Si el pasador físico es cuadrado o rectangular: Tamaño del orificio (diámetro) = Tamaño diagonal del pasador real + 0.10∽0.20 mm (4.0∽8.0MIL) aproximadamente.

- Tamaño de la almohadilla:

Tamaño de almohadilla estándar = Tamaño del orificio (diámetro) + aproximadamente 0.50 mm (20.0 MIL).

4.2 Especificaciones relacionadas con la almohadilla 4.2.1 El tamaño mínimo de todas las almohadillas de un solo lado no es inferior a 0.25 mm y el diámetro máximo de toda la almohadilla no es mayor que tres veces el diámetro del orificio del componente. Generalmente, los componentes de orificio pasante utilizan almohadillas circulares, cuyos diámetros son al menos 1.8 veces el diámetro del orificio; los diámetros de las almohadillas de los tableros de una sola cara no deben ser inferiores a 2 mm; la relación óptima entre el tamaño de la almohadilla y el diámetro del orificio para tableros de doble cara es 2.5, y para componentes adecuados para máquinas de inserción automática, la almohadilla en el tablero de doble cara tiene el diámetro del orificio estándar + 0.5—+0.6 mm.

4.2.2 La distancia entre los bordes de dos almohadillas debe ser preferiblemente superior a 0.4 mm, y para una fila de almohadillas perpendicular a la dirección de la onda de soldadura, la distancia entre los bordes de dos almohadillas debe ser superior a 0.5 mm (en este momento , esta fila de almohadillas se puede considerar como un grupo de cables o un enchufe, y si la distancia entre ellos es demasiado corta, se pueden producir puentes fácilmente). En caso de cableado denso, se recomienda utilizar terminales de conexión elípticos y alargados. El diámetro o ancho mínimo de los pads de tablero de una sola cara es de 1.6 mm o asegurando un mínimo de 0.3 para el pad de un solo lado del tablero y 0.2 para el tablero de doble cara; las almohadillas excesivamente grandes pueden provocar puentes innecesarios. En el caso de cableado muy espaciado, se recomienda utilizar almohadillas circulares y alargadas. El diámetro de la almohadilla es generalmente de 1.4 mm o incluso menor.

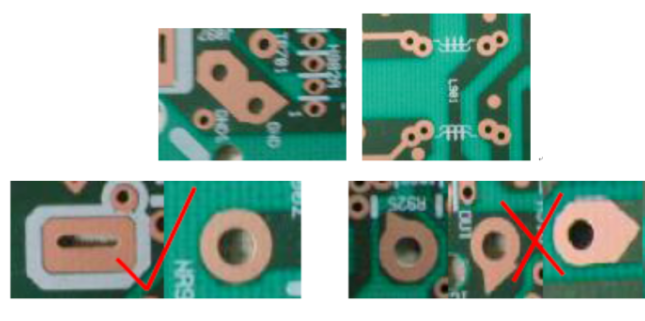

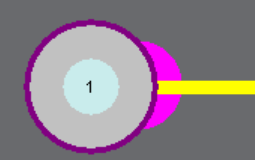

4.2.3 Las almohadillas con un diámetro de orificio superior a 1.2 mm o un diámetro de almohadilla superior a 3.0 mm deben diseñarse como almohadillas en forma de estrella o de flor. Para componentes enchufables, para evitar la rotura de la lámina de cobre durante la soldadura, la conexión en el borde de la placa de un solo lado debe cubrirse completamente con una lámina de cobre; el requisito mínimo para el tablero de doble cara debe ser con revestimiento de goteo (consulte el apéndice adjunto para obtener detalles de la sección de control del orificio anular); como se muestra en la imagen:

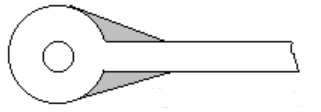

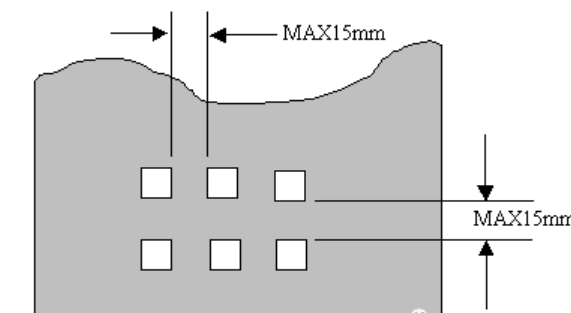

4.2.4 Para todos los dispositivos que soportan fuerza, como conectores de enchufe o dispositivos pesados, el ancho de la lámina de cobre que cubre dentro de los 2 mm del cable de la almohadilla debe aumentarse tanto como sea posible, y no debe haber almohadillas vacías diseñadas para garantizar que las almohadillas consuman suficiente estaño y que la lámina de cobre no se desprenda fácilmente cuando el casquillo se somete a una fuerza externa. Para componentes grandes (como transformadores, condensadores electrolíticos con un diámetro de más de 15.0 mm, enchufes con grandes corrientes, etc.), el área de la lámina de cobre ampliada y el estañado en la parte superior debe ser como se muestra a continuación; el área mínima de la parte sombreada debe ser igual al área de la plataforma. o diseñado como una almohadilla en forma de flor o estrella.

4.2.5 Todas las piezas insertadas en la máquina deben diseñarse como almohadillas de goteo a lo largo de la dirección del pie doblado para garantizar que las uniones de soldadura en el pie doblado estén llenas. Para los componentes horizontales, los pies izquierdo y derecho deben doblarse directamente hacia adentro, y para los componentes verticales, el pie izquierdo debe doblarse hacia abajo en un ángulo de 15° y el pie derecho debe doblarse hacia arriba en un ángulo de 15°. Preste atención a garantizar que la distancia entre los bordes y las almohadillas circundantes sea al menos superior a 0.4.

4.2.6 Si hay un área grande de tierra y línea eléctrica en la placa de circuito impreso (el área excede los 500 mm2), debe abrirse localmente con ventanas o diseñarse como relleno de rejilla (FILL). Como se muestra en la imagen:

4.3 Requisitos del proceso de fabricación de almohadillas

4.3.1 Para componentes montados en superficie sin componentes de orificio pasante conectados, se deben agregar puntos de prueba y el diámetro del punto de prueba debe estar entre 1.0 mm y 1.5 mm, para facilitar las pruebas con equipos de prueba en línea. La distancia desde el borde de la almohadilla de prueba hasta el borde de las almohadillas circundantes debe ser de al menos 0.4 mm. El diámetro de la almohadilla de prueba debe ser superior a 1 mm y debe tener una propiedad de red. La distancia central entre dos almohadillas de prueba debe ser mayor o igual a 2.54 mm; si se utilizan orificios pasantes como puntos de medición, se deben agregar almohadillas de soldadura fuera de los orificios pasantes, con un diámetro de 1 mm (incluido);

4.3.2 Se deben agregar almohadillas en los lugares donde se ubican los orificios con conexiones eléctricas; todos los pads deben tener propiedades de red y las redes sin componentes conectados no pueden tener el mismo nombre de red; la distancia desde el centro del orificio de posicionamiento hasta el centro de la almohadilla de prueba debe ser superior a 3 mm; otras formas irregulares, pero con conexiones eléctricas, como ranuras, almohadillas, etc., deben colocarse uniformemente en la capa mecánica 1 (refiriéndose a orificios ranurados como inserción simple, tubos portafusibles, etc.).

4.3.3 Para componentes con pines muy espaciados (espaciado entre pines inferior a 2.0 mm), como circuitos integrados y conectores hembra, si no están conectados a almohadillas de soldadura insertadas manualmente, se deben agregar almohadillas de prueba. El diámetro del punto de prueba debe estar entre 1.2 mm y 1.5 mm, adecuado para pruebas con equipos de prueba en línea.

4.3.4 Si el espacio entre las almohadillas es inferior a 0.4 mm, se debe aplicar una máscara de soldadura para reducir los puentes de soldadura durante la soldadura por ola.

4.3.5 Para componentes montados en superficie que utilizan tecnología de unión adhesiva, las almohadillas de soldadura deben diseñarse en ambos extremos y en los extremos. El ancho recomendado de la soldadura debe ser de 0.5 mm y la longitud generalmente debe ser de 2 a 3 mm.

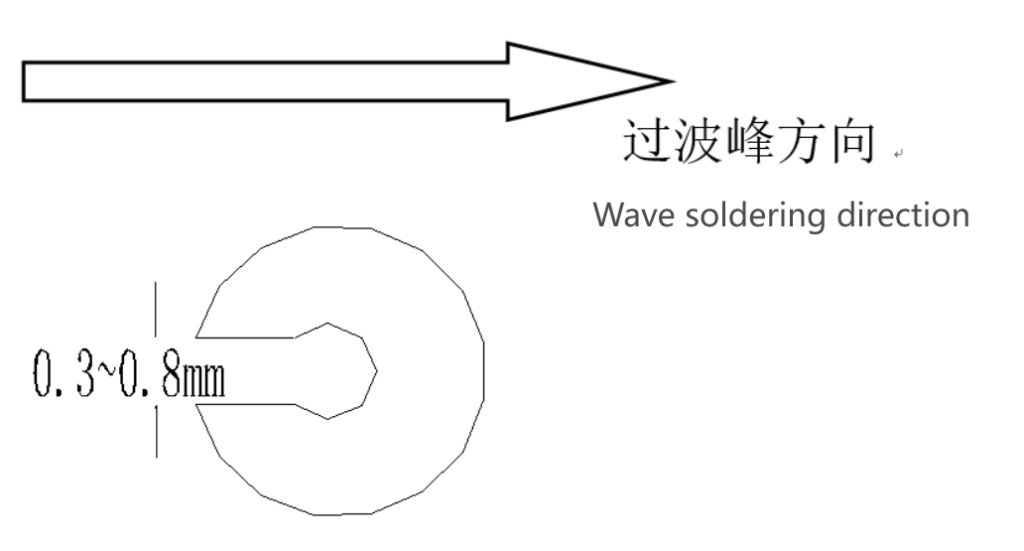

4.3.6 Si hay componentes soldados a mano en una placa de un solo lado, se deben abrir las ranuras de la máscara de soldadura, con la dirección opuesta a la dirección de la onda de soldadura, y el ancho depende del tamaño del orificio, que oscila entre 0.3 mm y 0.8 mm; como se muestra en la siguiente figura:

4.3.7 El espaciado y el tamaño de los botones de goma conductora deben coincidir con el tamaño real de los botones de goma conductora. La placa PCB adyacente debe diseñarse como un dedo dorado, especificando el espesor correspondiente del chapado en oro (generalmente se requiere que sea superior a 0.05 um ~ 0.015 um).

4.3.8 El tamaño, las dimensiones y el espaciado de las almohadillas deben coincidir con las dimensiones de los componentes de montaje en superficie.

a. Cuando no se imponen requisitos especiales, la forma del orificio del componente, la almohadilla y la forma del pie del componente deben coincidir. Asegure la simetría de la almohadilla con respecto al centro del orificio (el pie del componente cuadrado coincide con el orificio del componente cuadrado y la almohadilla cuadrada; el pie del componente circular coincide con el orificio del componente circular y la almohadilla circular) y mantenga las almohadillas adyacentes separadas para evitar estaño fino y trefilado.

b. Para pies de componentes adyacentes en el mismo circuito o componentes compatibles con diferentes espaciados de PIN, debe haber orificios para almohadillas separados. Especialmente para paquetes de relés compatibles, se debe conectar cada pad compatible. Si no se pueden configurar orificios de almohadilla separados debido al DISEÑO de la PCB, la periferia de las dos almohadillas debe estar rodeada por resistencia de soldadura.