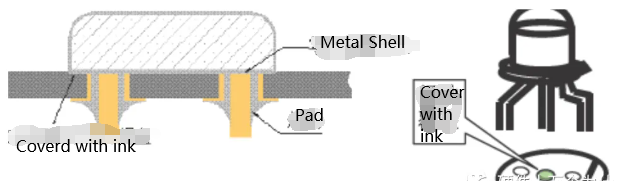

4.3.9 Al diseñar placas multicapa, se debe prestar atención a los componentes con carcasas metálicas que se encuentran en paquetes enchufables y hacen contacto con la placa de circuito impreso. Las almohadillas de la capa superior no se deben abrir. Deben estar cubiertos con aceite verde o tinta de serigrafía (como cristales de dos clavijas, LED de tres clavijas).

4.3.10 Al diseñar y distribuir PCB, intente minimizar las ranuras y orificios en la placa impresa para evitar afectar su resistencia.

4.3.11 Componentes valiosos: No coloque componentes valiosos en las esquinas, bordes, orificios de montaje, ranuras, bordes cortantes de paneles o esquinas. Estas posiciones son áreas de alta tensión de la placa impresa, que pueden causar fácilmente grietas y fracturas en las uniones y componentes de soldadura.

4.3.12 Los componentes pesados (como transformadores) no deben estar lejos de los orificios de posicionamiento para evitar afectar la resistencia y deformación del tablero impreso. Al realizar el diseño, los componentes más pesados deben colocarse debajo de la PCB (también el lado que pasa por la soldadura por ola en último lugar).

4.3.13 Los dispositivos que emiten energía, como transformadores y relés, deben mantenerse alejados de dispositivos y circuitos susceptibles a interferencias, como amplificadores, microcontroladores, cristales y circuitos de reinicio, para evitar afectar la confiabilidad durante la operación.

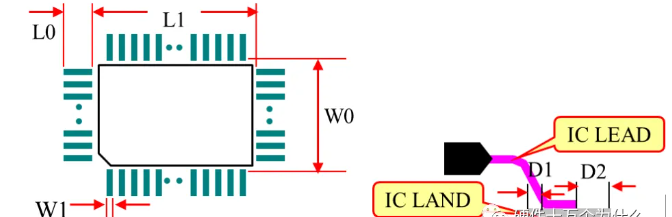

4.3.14 Para los circuitos integrados en paquetes QFP (que requieren un proceso de soldadura por ola), deben colocarse en un ángulo de 45 grados e incluir almohadillas de soldadura (como se muestra en la imagen).

4.3.15 Cuando los componentes de montaje en superficie se sueldan por ola, no se deben abrir orificios de disipación de calor alrededor y debajo de los componentes con componentes insertados (como disipadores de calor, transformadores, etc.) para evitar que la soldadura de la onda 1 (onda perturbadora) pegarse a los componentes o pines de los componentes en el tablero superior, provocando objetos extraños durante el ensamblaje en procesos posteriores.

4.3.16 Las láminas de cobre de gran superficie requieren que se conecte cinta aislante a las almohadillas.

Para garantizar una buena penetración de la soldadura, los pads de los componentes sobre láminas de cobre de gran superficie se deben unir con cinta aislante a los pads. Para las almohadillas que requieren más de 5 A de corriente, no se pueden utilizar almohadillas aislantes. (Ver imagen)

4.3.17 Para evitar la desalineación y el desmontaje de los dispositivos después de la soldadura por reflujo, se debe garantizar la simetría de disipación de calor de los dos extremos del 0805 y de los componentes de montaje debajo de la superficie. El ancho de la conexión entre la almohadilla y el conductor impreso no debe exceder los 0.3 mm (para almohadillas asimétricas), como se muestra en la imagen de arriba.

4.4 Requisitos de selección de la biblioteca de componentes

4.4.1 Se debe confirmar que la selección de bibliotecas de paquetes de componentes de PCB existentes es correcta.

La selección de componentes en las bibliotecas de componentes existentes en la PCB debe garantizar que el paquete coincida con la forma física, el espaciado de pines, el diámetro de los orificios, etc., del componente.

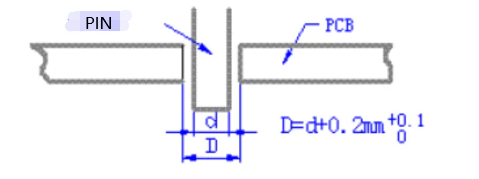

Para componentes con orificio pasante, la tolerancia entre los pasadores del componente y el orificio pasante debe coincidir bien (el diámetro del orificio pasante es mayor que 8–20 mil del diámetro del pasador) y la tolerancia se puede aumentar adecuadamente para garantizar una buena penetración de soldadura. Cuando no se establecen requisitos especiales, las especificaciones del orificio pasante para componentes insertados a mano son las siguientes:

4.4.2 El diámetro de los componentes debe serializarse, aumentando en 5 mil por encima de 40 mil, es decir, 40 mil, 45 mil, 50 mil, 55 mil, y disminuyendo en 4 mil por debajo de 40 mil, es decir, 36 mil, 32 mil. , 28 mil, 24 mil, 20 mil, 16 mil, 12 mil, 8 mil.

4.4.3 La correspondencia entre el diámetro de la clavija del dispositivo y el diámetro del orificio de la almohadilla de la PCB, y el diámetro del orificio de la almohadilla de soldadura de la clavija del conector y la soldadura por reflujo corresponde a lo siguiente:

| Diámetro del pasador del dispositivo (D) | Diámetro del orificio de la almohadilla de PCB/Diámetro del orificio de la almohadilla de soldadura de reflujo THT) |

| Diámetro ≤1.0 mm | Diámetro+0.3 mm/+0.15 mm |

| 1.0 mm | Diámetro+0.4 mm/0.2 mm |

| profundidad>2.0 mm | Diámetro+0.5 mm/0.2 mm |

Al establecer una biblioteca de paquetes de componentes, la unidad del diámetro del orificio debe convertirse a unidades imperiales (mil) y el diámetro del orificio debe cumplir con los requisitos de serialización.

4.4.4 Diseño de formas de pastillas:

4.4.4.1 En principio, el diseño de los componentes de las pastillas debería cumplir con los siguientes puntos:

4.4.4.1.1 Intente que la dirección de la almohadilla sea perpendicular a la dirección del flujo.

4.4.4.1.2 El ancho de la almohadilla es preferiblemente igual o ligeramente mayor que el ancho del componente; la longitud de la almohadilla es ligeramente menor que el ancho de la almohadilla.

4.4.4.1.3 Aumentar el espacio entre las almohadillas de los componentes es beneficioso para el montaje; Se recomiendan almohadillas pequeñas.

4.4.4.1.4 No debería haber orificios pasantes en las pastillas de los componentes MT o cerca de ellas; de lo contrario, durante la soldadura por reflujo, la soldadura de las almohadillas fluirá a lo largo de los orificios pasantes, provocando una soldadura virtual, una soldadura insuficiente e incluso puede fluir hacia el otro lado de la placa provocando un cortocircuito.

4.4.4.1.5 Las huellas en ambos extremos de la almohadilla deben ser uniformes o tener una capacidad térmica similar.

4.4.4.1.6 El tamaño de la almohadilla debe ser simétrico.

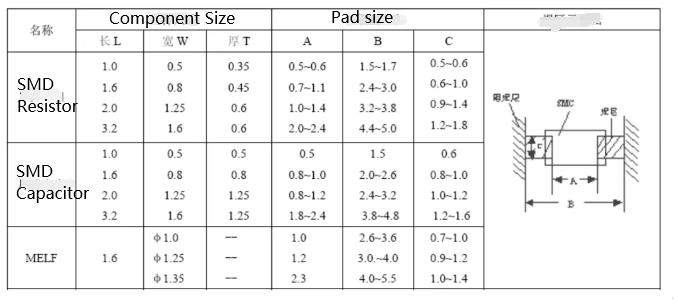

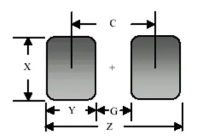

4.4.4.2 Diseño de formas de almohadillas de soldadura para componentes de chip (ver imagen de arriba): Las dimensiones de diseño típicas para almohadillas de soldadura de componentes de chip se muestran en la siguiente tabla. Se pueden diseñar películas resistentes a la soldadura correspondientes fuera de cada almohadilla. El propósito de la película resistente a la soldadura es evitar puentes de soldadura durante la soldadura.

Dimensiones del diseño de la almohadilla de soldadura para componentes pasivos: resistencias, condensadores, inductores (consulte la tabla a continuación, consulte también la imagen y la tabla de arriba)

| Parte | Z (milímetro) | G (mm) | X (mm) | Y(referencia) | |

| Resistencias de chip y condensadores | 0201 | 0.76 | 0.24 | 0.30 | 0.26 |

| 0402 | 1.45 1.5 ~ | 0.35 0.4 ~ | 0.55 | 0.55 | |

| C0603 | 2.32 | 0.72 | 0.8 | 1.8 | |

| R0603 | 2.4 | 0.6 | 1.0 | 0.9 | |

| L0603 | 2.32 | 0.72 | 0.8 | 0.8 | |

| C0805 | 2.85 | 0.75 | 1.4 | 1.05 | |

| R0805 | 3.1 | 0.9 | 1.6 | 1.1 | |

| L0805 | 3.25 | 0.75 | 1.5 | 1.25 | |

| 1206 | 4.4 | 1.2 | 1.8 | 1.6 | |

| 1210 | 4.4 | 1.2 | 2.7 | 1.6 | |

| 1812 | 5.8 | 2.0 | 3.4 | 1.9 | |

| 1825 | 5.8 | 2.0 | 6.8 | 1.9 | |

| 2010 | 6.2 | 2.6 | 2.7 | 1.8 | |

| 2512 | 7.4 | 3.8 | 3.2 | 1.8 | |

| 3216 (tipo A) | 4.8 | 0.8 | 1.2 | 2.0 | |

| Condensadores de tantalio | 3528 (Tipo B) | 5.0 | 1.0 | 2.2 | 2.0 |

| 6032 (tipo C) | 7.6 | 2.4 | 2.2 | 2.6 | |

| 7343(Tipo D) | 9.0 | 3.8 | 2.4 | 2.6 | |

| 2012 (0805) | 3.2 | 0.6 | 1.6 | 1.3 | |

| 3216 (1206) | 4.4 | 1.2 | 2.0 | 1.6 | |

| 3516 (1406) | 4.8 | 2.0 | 1.8 | 1.4 | |

| 5923 (2309) | 7.2 | 4.2 | 2.6 | 1.5 | |

| 2012 chip (0805) | 3.0 | 1.0 | 1.0 | 1.0 | |

| inductores | Chip 3216(1206) | 4.2 | 1.8 | 1.6 | 1.2 |

| Chip 4516(1806) | 5.8 | 2.6 | 1.0 | 1.6 | |

| 2825Prec(1110) | 3.8 | 1.0 | 2.4 | 1.4 | |

| 3225Prec(1210) | 4.6 | 1.0 | 2.0 | 1.8 | |

Dimensiones del diseño de la almohadilla de soldadura de componentes pasivos:

| Componente | Longitud (mm) | Ancho (mm) |

|---|---|---|

| Resistencia | 0.9 – 1.3 | 0.4 – 0.7 |

| Condensador | 0.9 – 1.3 | 0.4 – 0.7 |

| Inductor | 0.9 – 1.3 | 0.4 – 0.7 |

Consulte la imagen y la tabla de arriba para conocer las dimensiones y configuraciones de diseño específicas.

4.4.4.3 Diseño de almohadilla de soldadura SOP, QFP: Los tamaños de almohadilla de soldadura SOP, QFP se pueden diseñar de acuerdo con IPC-SM-782.

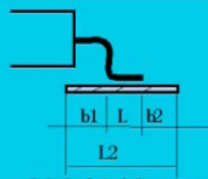

Para los estándares de diseño de SOP, almohadillas de soldadura QFP (como se muestra en la siguiente tabla):

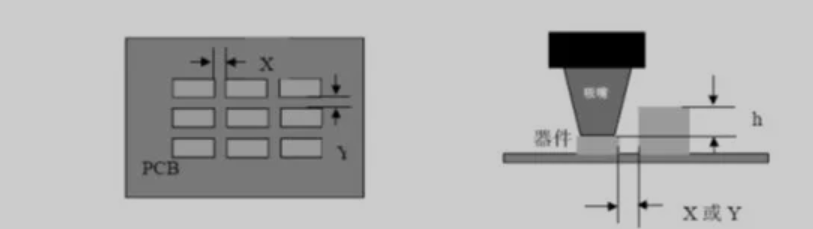

El tamaño de la almohadilla de soldadura debe determinarse según el tamaño del componente. El ancho de la plataforma de soldadura = ancho del pin + 2 * altura del pin para obtener mejores efectos de soldadura. La longitud de la almohadilla de soldadura se muestra en la ilustración L2, (L2 = L + b1 + b2; b1 = b2 = 0.3 mm + h; h = altura del pin del componente)

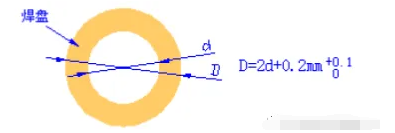

4.4.4.4 Cuando no se establecen requisitos especiales, las especificaciones para las almohadillas de soldadura de componentes montadas en orificios pasantes son las siguientes:

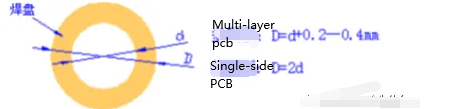

4.4.4.5 Para PIN, condensadores, etc. insertados manualmente, con una separación entre pines ≤2.0 mm, las especificaciones para las almohadillas de soldadura son: ① Diámetro de la almohadilla de soldadura de placa multicapa = diámetro del orificio + 0.2~0.4 mm; ② Diámetro de la almohadilla de soldadura de placa de una sola capa = 2 × diámetro del orificio

4.4.4.6 Diseño de almohadilla de soldadura de IC de montaje en superficie común, consulte el archivo adjunto (la figura a continuación es solo una selección, consulte el archivo adjunto para conocer las dimensiones específicas)

4.4.5 La biblioteca de paquetes de componentes de PCB del nuevo dispositivo debe establecerse correctamente

4.4.5.1 Los dispositivos sin bibliotecas de paquetes de componentes existentes en la PCB deben establecer nuevas bibliotecas de paquetes de componentes basadas en los datos del dispositivo y garantizar que el inventario de serigrafía coincida con los objetos físicos, especialmente si se trata de componentes electromagnéticos recientemente establecidos, componentes estructurales de fabricación propia, etc. , haga coincidir la biblioteca de componentes con los datos (carta de reconocimiento, hoja de especificaciones, dibujos). Los nuevos dispositivos deben establecer bibliotecas de componentes que puedan cumplir con diferentes requisitos de proceso (soldadura por reflujo, soldadura por ola, soldadura por reflujo de orificio pasante).

4.4.5.2 Los componentes SMT que requieren soldadura por ola deben usar bibliotecas de almohadillas de soldadura por ola de montaje en superficie.

4.4.5.3 Se deben minimizar los tipos de componentes axiales y pasadores de puente para reducir las herramientas de moldeo e instalación de los componentes.

4.4.5.4 Los componentes compatibles con diferentes espaciados de PIN deben tener orificios para almohadillas de soldadura separados, especialmente se deben conectar las almohadillas de soldadura compatibles con relés encapsulados.

4.4.5.5 Los componentes de montaje en superficie no deben usarse como componentes de depuración para soldadura manual, ya que los componentes de montaje en superficie se dañan fácilmente por el choque térmico durante la soldadura manual.

4.4.5.6 A menos que la verificación experimental se realice sin problemas, no se deben seleccionar componentes de montaje en superficie con coeficientes de expansión térmica significativamente diferentes a los de la PCB, ya que esto puede causar delaminación de la almohadilla de soldadura.

4.4.5.7 A menos que la verificación experimental se realice sin problemas, los componentes que no sean de montaje en superficie no deben usarse como componentes de montaje en superficie. Esto puede requerir soldadura manual, lo que resultará en una baja eficiencia y confiabilidad.

4.4.5.8 Para PCB multicapa, el revestimiento de cobre local en el lateral como pines de soldadura debe garantizar que cada capa esté conectada con una lámina de cobre para aumentar la fuerza de adhesión del revestimiento de cobre. Al mismo tiempo, la verificación experimental debe realizarse sin problemas. De lo contrario, las placas de doble cara no pueden utilizar el revestimiento de cobre lateral como pines de soldadura.

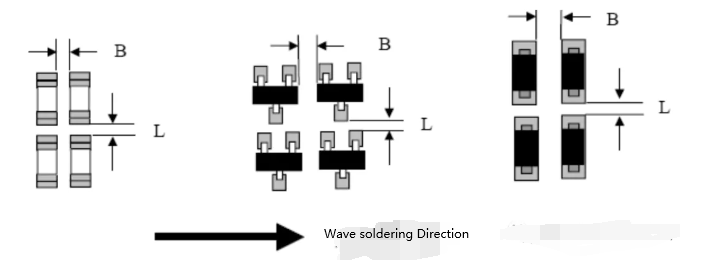

4.4.6 Distancia de seguridad para componentes de tablero de un solo lado que requieren soldadura por ola para evitar el efecto de sombra durante la soldadura por ola, la distancia entre los componentes SMT debe cumplir con los siguientes requisitos:

- Distancia entre el mismo tipo de componentes (como se muestra en la figura)

4.6.1 Los componentes SMD del mismo tipo deben tener un espacio de ≥0.3 mm, y el espacio entre diferentes tipos de componentes debe ser ≥0.13*h+0.3 mm (Nota: h se refiere a la diferencia de altura máxima entre dos partes diferentes) , el espaciado de los componentes THT debería facilitar la operación y el reemplazo.

4.6.2 La distancia entre el lado exterior de la almohadilla de soldadura del componente de montaje y el lado exterior de los componentes de montaje adyacentes debe ser superior a 2 mm.

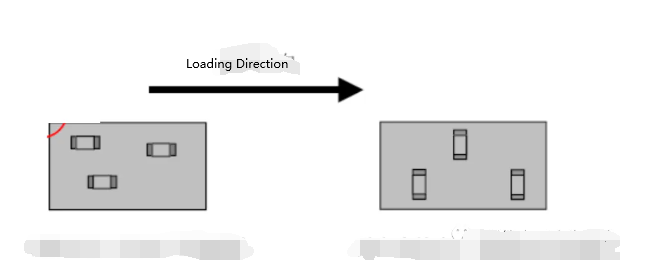

4.6.3 Se deben evitar los componentes SMD dentro de 3 mm alrededor de componentes que se conectan con frecuencia o conectores de borde de placa para evitar daños por tensión a los componentes durante la inserción y extracción del conector.

4.6.4 La distancia desde el centro del orificio de posicionamiento hasta el borde del componente de montaje en superficie no debe ser inferior a 5.0 mm.

4.6.5 Los capacitores cerámicos mayores a 0805 deben colocarse cerca del borde de transmisión o en áreas con menos tensión, y sus direcciones axiales deben ser paralelas a la dirección de entrada de la placa, y los capacitores cerámicos mayores a 1825 deben evitarse tanto como sea posible. posible. (Comentarios reservados)

4.4.6.6 Se deben evitar los SMD dentro de los 3 mm alrededor de componentes que se conectan con frecuencia o conectores de borde de placa para evitar daños por tensión a los componentes durante la inserción y extracción del conector. Ver figura:

4.4.6.7 Los componentes de montaje superficial para soldadura por ola deben cumplir con los requisitos especificados para la separación. La separación de los componentes de montaje superficial para soldadura por ola debe ser inferior a 0.15 mm. De lo contrario, no se deben colocar en el lado B para soldadura por ola. Si la separación del componente está entre 0.15 mm y 0.2 mm, se puede colocar una lámina de cobre debajo del cuerpo del componente para reducir la distancia entre la parte inferior del componente y la superficie de la PCB.

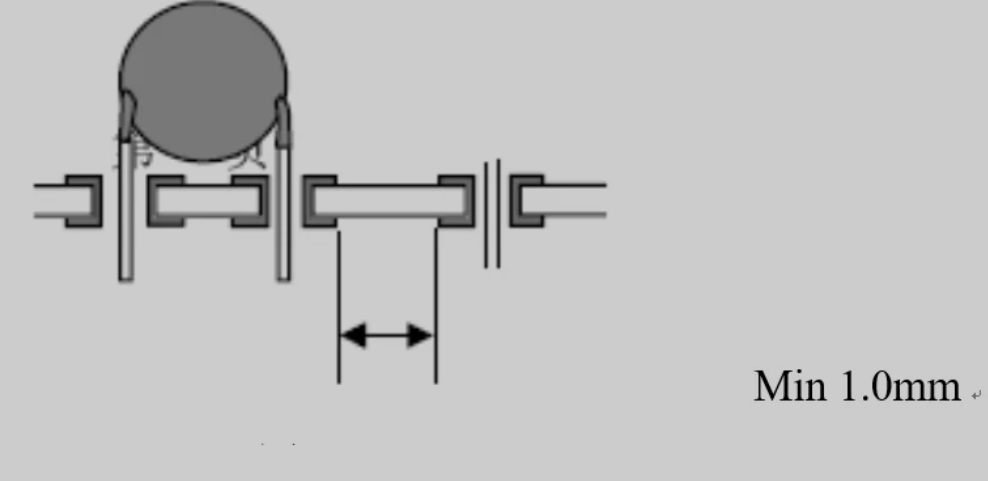

4.4.6.8 La distancia mínima segura para los puntos de soldadura a través de orificios durante la soldadura por ola se ha determinado para garantizar que los puntos de soldadura no se formen puentes durante la soldadura por ola; la distancia entre los bordes de los puntos de prueba posteriores debe ser superior a 1.0 mm.

4.4.6.9 El espacio entre las almohadillas de soldadura de los componentes de orificio pasante que requieren soldadura por ola debe ser superior a 1.0 mm para garantizar que los puntos de soldadura no se formen puentes durante la soldadura por ola (incluido el espacio entre los bordes de las almohadillas de soldadura de los pines de los componentes). El paso preferido para los pasadores de componentes con orificios pasantes (paso) es ≥2.0 mm.

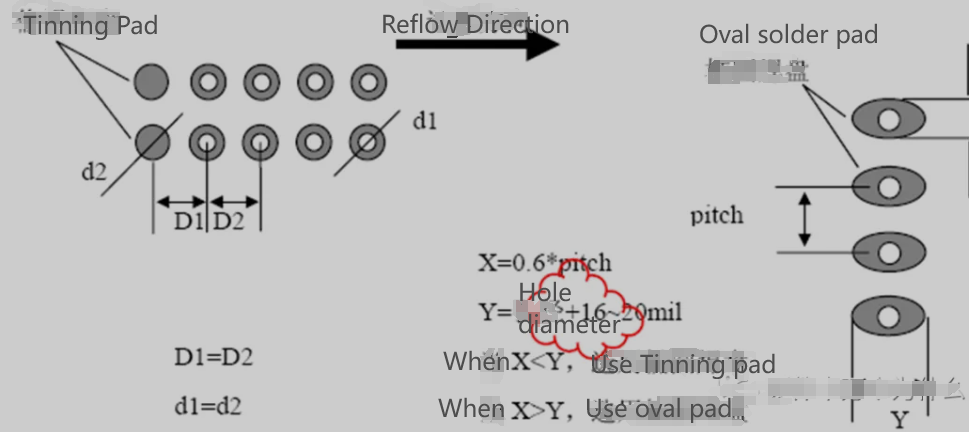

4.4.6.10 Cuando hay muchas clavijas por fila en los componentes enchufables y los componentes están dispuestos con almohadillas de soldadura paralelas a la dirección de inserción de la PCB, un enfoque recomendado para el espaciado de los bordes de las almohadillas de soldadura adyacentes entre 0.6 y 1.0 mm es utilizar ovalados. almohadillas de soldadura en forma de V o para agregar almohadillas de estañado.

4.4.6.11 El espacio mínimo entre los componentes de montaje en superficie debe cumplir los siguientes requisitos:

Para colocación de máquinas:

- Entre componentes del mismo tipo: ≥ 0.3 mm

- Entre componentes de diferentes tipos: ≥ 0.13 * h + 0.3 mm (donde h es la diferencia de altura máxima entre componentes vecinos)

Para colocación manual:

- Entre componentes: ≥ 1.5mm.

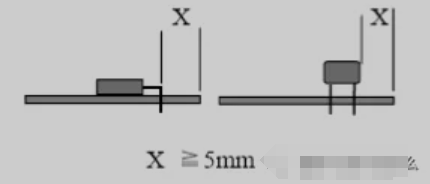

4.4.6.12 La distancia desde el borde exterior de los componentes hasta los bordes de las pistas del tablero debe ser mayor o igual a 5 mm. Esto es para garantizar que las garras de la pista transportadora no toquen los componentes durante la soldadura por ola o por reflujo. Si no se cumple este requisito, la PCB debe procesarse con un tratamiento de bordes y la distancia entre los componentes y el V-CUT debe ser ≥ 1 mm.

4.4.6.13 Se debe reservar espacio adecuado alrededor de los componentes ajustables y conectables para depuración y mantenimiento. La orientación de los componentes ajustables y el espacio reservado para los componentes enchufables se deben determinar en función del diseño de instalación de la PCBA y el método de depuración de los componentes ajustables.

4.4.6.14 Todos los componentes magnéticos enchufables deben tener una base resistente y está prohibido el uso de inductores enchufables sin base.

4.4.6.15 Evite diseñar simétricamente los pines de los transformadores polarizados. Cuando un pin no está conectado a un circuito, asegúrese de agregar una almohadilla de soldadura para aumentar la resistencia de la soldadura.

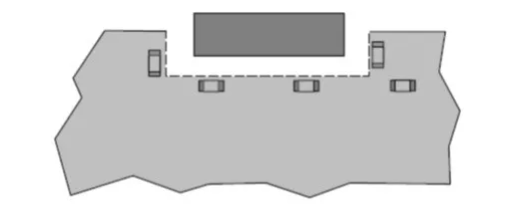

4.4.6.16 No se deben colocar componentes ni rastros en el área prohibida del orificio de montaje (excluyendo los rastros y la lámina de cobre del propio orificio de montaje).

4.4.6.17 La distancia entre los componentes metálicos de la carcasa y otros componentes debe cumplir con las normas de seguridad. La disposición de los componentes metálicos de la carcasa debe garantizar que la distancia con respecto a otros componentes cumpla con las normas de seguridad.

4.4.6.18 Requisitos para el diseño de componentes utilizando soldadura por reflujo de orificio pasante: a. Para PCB con un tamaño de borde no transportador superior a 300 mm, se deben evitar componentes pesados en el medio de la PCB para reducir el impacto del peso de los componentes insertados en la deformación de la PCB durante la soldadura, así como el impacto de la inserción de componentes en los componentes. ya colocado en el tablero. b. Para facilitar la inserción, los componentes deben colocarse cerca del lado de la operación de inserción. C. Para componentes más largos (como los zócalos para tarjetas de memoria), la dirección longitudinal debe ser coherente con la dirección de transporte. Cuando varios pines de un componente están en la misma línea recta, los conectores, los componentes del paquete DIP y los componentes del paquete T220 deben disponerse de modo que sus ejes sean paralelos a la dirección de la soldadura por ola. Los componentes más ligeros, como diodos y resistencias de 1/4 W, deben disponerse de modo que sus ejes queden perpendiculares a la dirección de soldadura por ola. Esto evita la flotación durante la soldadura por ola debido a que un extremo se solidifica antes que el otro, y evita el uso de almohadillas de soldadura cuadradas para componentes con orificios pasantes (lo que puede provocar soldaduras y puentes deficientes).