Realizamos montajes completos de productos. El proceso más típico es ensamblar PCBA en carcasas de plástico.

Al igual que el Montaje de PCB, Producimos moldes de plástico/piezas de inyección internamente. Esto le da a nuestros clientes una gran ventaja en términos de control de calidad, entrega y costo.

Tener un profundo conocimiento en moldes/inyecciones de plástico diferencia a Fumax de otros puros. Fábrica de ensamblaje de PCB. Los clientes están felices de obtener una solución completa llave en mano para productos terminados de Fumax. Trabajar con Fumax se vuelve mucho más fácil desde el principio hasta el producto terminado.

Los materiales plásticos más habituales con los que trabajamos son ABS, PC, PC/ABS, PP, Nylon, PVDF, PVC, PPS, PS, HDPE, etc…

A continuación se muestra un estudio de caso de un producto que consiste en Placas PCB, plásticos, cables, conectores, programación, pruebas, embalaje... etc. hasta llegar al producto final, listo para vender.

Flujo general de fabricación

| Número de paso | Paso de fabricación | Paso de prueba/inspección |

| 1 | Inspección de entrada | |

| 2 | Programación de memoria AR9331 | |

| 3 | montaje SMD | Inspección de ensamblaje SMD |

| 4 | Ensamblaje de orificio pasante | Programación de memoria AR7420 |

| Pruebas de PCBA | ||

| Inspección visual | ||

| 5 | Ensamble mecanico | Inspección visual |

| 6 | Quemar | |

| 7 | Prueba de hipot | |

| 8 | Prueba de rendimiento del PLC | |

| 9 | Impresión de etiquetas | Inspección visual |

| 10 | Banco de pruebas FAL | |

| 11 | Empaque | Control de salida |

| 12 | Inspección externa |

Especificaciones de fabricación del producto para Smart Master G3

1. FORMALISMO

1.1 Abreviaturas

| AD | Documento aplicable |

| AC | Corriente alternativa |

| APP | Solicitud |

| AOI | Inspección Óptica Automática |

| AQL | Límite de calidad aceptable |

| AUX | Auxiliar |

| BUENA | Lista de materiales |

| COTS | Comercial listo para usar |

| CT | Transformador de corriente |

| CPU | Unidad central de procesamiento |

| DC | Corriente continua |

| DVT | Prueba de Validación de Diseño |

| HE | Electrónico |

| EMS | Servicio de Fabricación Electrónica |

| ENIG | Oro de inmersión en níquel no electrolítico |

| ESD | Descarga electrostática |

| FAL | Línea de montaje final |

| IPC | La Asociación de Industrias Electrónicas de Conexión, anteriormente Instituto de Circuitos Impresos |

| LAN | Red de área local |

| LED | Diodo electroluminiscente ligero |

| MEC | Mecánico |

| MSL | Nivel sensible a la humedad |

| NA | Ninguno aplicable |

| PCB | Placa de circuito impreso |

| PLC | Comunicación por línea eléctrica |

| PV | Fotovoltaico |

| QAL | Calidad |

| RDOC | Documento de referencia |

| REQ | REquisitos |

| SMD | Dispositivo montado en superficie |

| SOC | Sistema en chip |

| SUC | Cadena de suministro |

| WAN | Red de área amplia |

1.2 Codificaciones

→ Documentos listados como RDOC-XXX-NN

Donde “XXXX” puede ser: SUC, QAL, PCB, ELE, MEC o TST Donde “NN” es el número del documento

→ Requisitos

Listado como REQ-XXX-NNNN

Donde “XXXX” puede ser: SUC, QAL, PCB, ELE, MEC o TST

Donde “NNNN” es el número del requisito

→ Subconjuntos listados como MLSH-MG3-NN

Donde “NN” es el número del subconjunto

1.3 Gestión de versiones de documentos

Los subconjuntos y documentos tienen sus versiones registradas en el documento: FCM-0001-VVV

Los firmwares tienen sus versiones registradas en el documento: FCL-0001-VVV

Donde “VVV” es la versión del documento.

2 Contexto y objeto

Este documento proporciona los requisitos de fabricación del Smart Master G3.

Un Smart Master G3, en lo sucesivo denominado “producto”, es la integración de varios elementos como piezas electrónicas y mecánicas, pero sigue siendo principalmente un sistema electrónico. Es por eso que Mylight Systems (MLS) está buscando un Servicio de fabricante electrónico (EMS) para gestionar toda la fabricación del producto.

Este documento debe permitir a un subcontratista dar a Mylight Systems una oferta global sobre la fabricación del producto.

Los objetivos de este documento son:

– Dar datos técnicos sobre la fabricación del producto,

– Dar requisitos de calidad para garantizar la conformidad del producto,

– Dar requisitos de la cadena de suministro para asegurar el costo y la cadencia del producto.

El subcontratista de EMS deberá responder al 100% de los requisitos de este documento.

No se pueden cambiar requisitos sin el acuerdo de la MLS.

Algunos requisitos (marcados como “diseño EMS solicitado”) exigen que el subcontratista dé una respuesta a un punto técnico, como controles de calidad o embalaje. Estos requisitos quedan abiertos para que el subcontratista del EMS sugiera una o varias respuestas. Luego, MLS validará la respuesta.

MLS debe estar en relación directa con el subcontratista de EMS seleccionado, pero el subcontratista de EMS puede seleccionar y gestionar él mismo otros subcontratistas con la aprobación de MLS.

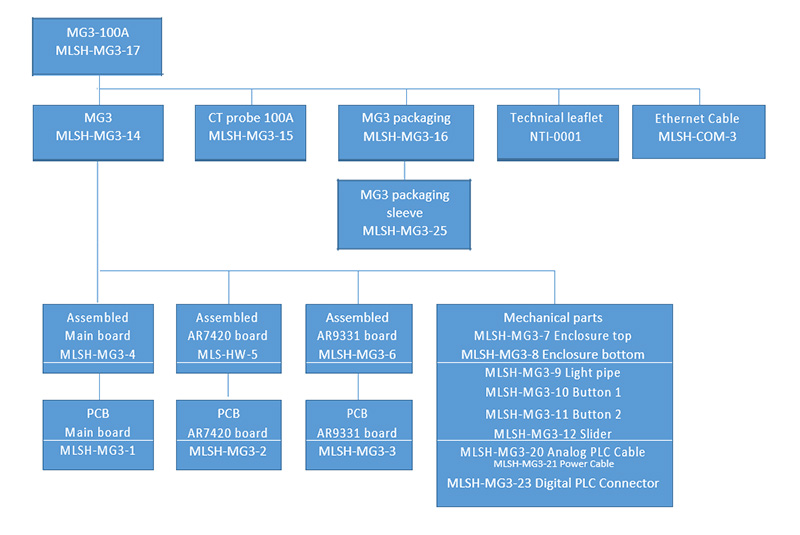

3. Estructura de desglose del conjunto.

3.1MG3-100A

4.Flujo de fabricación general

| Número de paso | Paso de fabricación | Paso de prueba/inspección |

| 1 | Inspección de entrada | |

| 2 | Programación de memoria AR9331 | |

| 3 | montaje SMD | montaje SMD inspección |

| 4 | Montaje pasante | Programación de memoria AR7420 |

| Pruebas de PCBA | ||

| Inspección visual | ||

| 5 | Ensamble mecanico | Inspección visual |

| 6 | Quemar | |

| 7 | Prueba de hipot | |

| 8 | Prueba de rendimiento del PLC | |

| 9 | Impresión de etiquetas | Inspección visual |

| 10 | Banco de pruebas FAL | |

| 11 | Empaque | Control de salida |

| 12 | Inspección externa |

5.Requisitos de la cadena de suministro

| Documentos de la cadena de suministro | |

| REFERENCIA | DESCRIPCIÓN |

| RDOC-SUC-1. | PLD-0013-CT sonda 100A |

| RDOC-SUC-2. | MLSH-MG3-25-MG3 Funda de embalaje |

| RDOC-SUC-3. | NTI-0001-Aviso de instalación MG3 |

| RDOC-SUC-4. | GEF-0003-Archivo Gerber de la placa AR9331 de MG3 |

REQ-SUC-0010: Cadencia

El subcontratista seleccionado debe poder fabricar hasta 10 productos al mes.

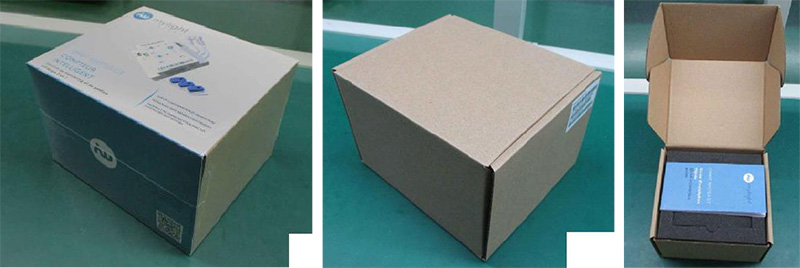

REQ-SUC-0020: Embalaje

(Se solicitó diseño de EMS)

El embalaje del envío corre bajo responsabilidad del subcontratista.

El embalaje del envío debe permitir el transporte de los productos por vía marítima, aérea y por carretera.

La descripción del embalaje del envío debe entregarse a MLS.

El embalaje del envío debe incluir (ver Fig. 2):

– El producto MG3

– 1 caja de cartón estándar (ejemplo: 163x135x105cm)

– Protecciones internas de cartón

– 1 encantadora funda exterior (4 caras) con logo Mylight e información diferente. Ver RDOC-SUC-2.

– 3 sondas CT. Ver RDOC-SUC-1

– 1 cable Ethernet: cable plano, 3m, ROHS, aislamiento de 300V, Cat 5E o 6, CE, 60°c mínimo

– 1 Folleto técnicoRDOC-SUC-3

– 1 etiqueta externa con información de identificación (texto y código de barras): Referencia, Número de serie, Dirección MAC del PLC

– Protección de bolsas de plástico si es posible (para discutir)

REQ-SUC-0022: Tipo embalaje grande

(Se solicitó diseño de EMS)

El subcontratista deberá indicar cómo se entregan los paquetes de unidades dentro de paquetes más grandes.

El número máximo de unidades de paquete 2 es 25 dentro de una caja grande.

La información de identificación de cada unidad (con un código QR) debe quedar visible con una etiqueta externa en cada paquete grande.

REQ-SUC-0030: Suministro de PCB

El subcontratista deberá poder suministrar o fabricar la PCB.

REQ-SUC-0040: Suministro mecánico

El subcontratista deberá poder suministrar o fabricar la carcasa de plástico y todas las piezas mecánicas.

REQ-SUC-0050: Suministro de componentes electrónicos

El subcontratista deberá poder suministrar todos los componentes electrónicos.

REQ-SUC-0060: Selección de componentes pasivos

Con el fin de optimizar costes y método logístico, el subcontratista puede sugerir las referencias a utilizar para todos los componentes pasivos que se especifican como “genéricos” en RDOC-ELEC-3. Los componentes pasivos deben cumplir con la columna de descripción RDOC-ELEC-3.

Todos los componentes seleccionados deben ser validados por MLS.

REQ-SUC-0070: Costo global

El coste objetivo EXW del producto debe figurar en un documento específico y puede revisarse cada año.

REQ-SUC-0071: costo detallado

(Se solicitó diseño de EMS)

El costo debe ser detallado con mínimo:

– BOM de cada conjunto electrónico, piezas mecánicas.

- Ensambles

– Pruebas

- Embalaje

– Costos estructurales

– Márgenes

- Expedición

– Costes de industrialización: bancos, utillajes, proceso, preseries…

REQ-SUC-0080: Aceptación expediente de fabricación

El expediente de fabricación debe estar completamente completado y aceptado por MLS antes de la preserie y la producción en masa.

REQ-SUC-0090: Cambios en el archivo de fabricación

Cualquier cambio dentro del archivo de fabricación debe ser informado y aceptado por MLS.

REQ-SUC-0100: Calificación de ejecución piloto

Se solicita una calificación previa a la serie de 200 productos antes de comenzar la producción en masa.

Los incumplimientos y problemas encontrados durante esta ejecución piloto deben informarse a MLS.

REQ-SUC-0101: Prueba de confiabilidad previa a la serie

(Se solicitó diseño de EMS)

Después de la fabricación piloto, se deben realizar pruebas de confiabilidad o pruebas de validación de diseño (DVT) con un mínimo de:

– Ciclos rápidos de temperatura -20°C / +60°C

– Pruebas de rendimiento del PLC

– Controles de temperatura interna.

- vibración

- Prueba de caída

– Pruebas de funcionalidad completa

– Pruebas de estrés de botones

– Quema mucho tiempo

– Arranque en frío/caliente

– Inicio de humedad

– Ciclos de energía

– Comprobación de impedancia de conectores personalizados.

- ...

El subcontratista proporcionará el procedimiento de prueba detallado y deberá ser aceptado por MLS.

Todas las pruebas fallidas deben informarse a MLS.

REQ-SUC-0110: Orden de fabricación

Todo el pedido de fabricación se realizará con la siguiente información:

– Referencia del producto solicitado

– Cantidades de productos

– Definición de embalaje

- precio

– Archivo de versión de hardware

– Archivo de versiones de firmware

– Archivo de personalización (con dirección MAC y números de serie)

Si alguna parte de esta información falta o no está clara, el EMS no debe iniciar la producción.

6 Requisitos de calidad

REQ-QUAL-0010: Almacenamiento

Los PCB, los componentes electrónicos y los conjuntos electrónicos deben almacenarse en una habitación con humedad y temperatura controladas:

– Humedad relativa inferior al 10%

– Temperatura entre 20°C y 25°C.

El subcontratista deberá contar con un procedimiento de control de MSL y entregárselo a MLS.

REQ-QUAL-0020: MSL

Los PCB y varios componentes identificados en la lista de materiales están sujetos a procedimientos MSL.

El subcontratista deberá contar con un procedimiento de control de MSL y entregárselo a MLS.

REQ-QUAL-0030: RoHS/Alcance

El producto debe cumplir con RoHS.

El subcontratista deberá informar a MLS de cualquier sustancia utilizada en el producto.

Por ejemplo, el subcontratista debe informar a MLS qué pegamento/soldadura/limpiador se utiliza.

REQ-QUAL-0050: Calidad del subcontratista

El subcontratista deberá estar certificado ISO9001.

El subcontratista deberá entregar su certificado ISO9001.

REQ-QUAL-0051: Calidad subcontratista 2

Si el subcontratista trabaja con otros subcontratistas, estos también deberán estar certificados ISO9001.

REQ-QUAL-0060: ESD

Todos los componentes electrónicos y placas electrónicas deben manipularse con protección ESD.

REQ-QUAL-0070: Limpieza

(Se solicitó diseño de EMS)

Las placas electrónicas deben limpiarse si es necesario.

La limpieza no debe dañar partes sensibles como transformadores, conectores, marcas, pulsadores, inductores…

El subcontratista deberá entregar a MLS su procedimiento de limpieza.

REQ-QUAL-0080: Inspección entrante

(Se solicitó diseño de EMS)

Todos los componentes electrónicos y lotes de PCB deben tener una inspección entrante con límites AQL.

Las piezas mecánicas deben tener una dimensión de inspección entrante con límites AQL si son subcontratadas.

El subcontratista debe proporcionar a MLS sus procedimientos de control entrante, incluidos los límites AQL.

REQ-QUAL-0090: Control de salida

(Se solicitó diseño de EMS)

El producto debe tener un control de salida con inspecciones mínimas de muestras y límites AQL.

El subcontratista debe proporcionar a MLS sus procedimientos de control de insumos, incluidos los límites AQL.

REQ-QAL-0100: Almacenamiento de productos rechazados

Cada producto que no pase una prueba o un control, sin importar cuál prueba, debe ser almacenado por el subcontratista de MLS para la Investigación de Calidad.

REQ-QAL-0101: Información de productos rechazados

MLS debe ser informado de cualquier evento que pueda generar productos rechazados.

Se debe informar a MLS sobre la cantidad de productos rechazados o cualquier lote.

REQ-QAL-0110: Informes de calidad de fabricación

El subcontratista de EMS debe informar a MLS para cada lote de producción la cantidad de productos rechazados por etapa de prueba o control.

REQ-QUAL-0120: Trazabilidad

Todos los controles, pruebas e inspecciones deben almacenarse y fecharse.

Los lotes deben estar claramente identificados y separados.

Las referencias utilizadas en los productos deben ser trazables (referencia exacta y lote).

Cualquier cambio a cualquier referencia debe notificarse a MLS antes de su implementación.

REQ-QUAL-0130: Rechazo global

MLS puede devolver un lote completo si el rechazo por parte del subcontratista es superior al 3% en menos de 2 años.

REQ-QUAL-0140: Auditoría/inspección externa

MLS puede visitar al subcontratista (incluidos sus propios subcontratistas) para solicitar informes de calidad y realizar pruebas de inspección, al menos 2 veces al año o para cualquier lote de producción. MLS puede estar representada por una empresa externa.

REQ-QUAL-0150: Inspecciones visuales

(Se solicitó diseño de EMS)

El producto cuenta con algunas inspecciones visuales mencionadas dentro del flujo general de fabricación.

Esta inspección significa:

– Verificación de dibujos

– Comprobación de correctos montajes

– Comprobación de etiquetas/pegatinas

– Comprobaciones de rayones o cualquier defecto visual.

– Refuerzo de soldadura

– Comprobación de un termorretráctil alrededor de los fusibles.

– Comprobación de direcciones de cables.

– Controles de colas

– Comprobación de los puntos de fusión.

El subcontratista debe proporcionar a MLS sus procedimientos de inspección visual, incluidos los límites AQL.

REQ-QUAL-0160: Flujo general de fabricación

Se debe respetar el orden de cada paso del flujo general de fabricación.

Si por alguna razón, como por ejemplo la capacidad de reparación, es necesario volver a realizar un paso, todos los pasos posteriores también se deben realizar nuevamente, en particular la prueba Hipot y la prueba FAL.

7 requisitos de PCB

El producto se compone de tres PCB diferentes.

| documentos de PCB | |

| REFERENCIA | DESCRIPCIÓN |

| RDOC-PCB-1. | IPC-A-600 Aceptabilidad de placas impresas |

| RDOC-PCB-2. | GEF-0001-Archivo Gerber de la placa principal de MG3 |

| RDOC-PCB-3. | GEF-0002-Archivo Gerber de la placa AR7420 de MG3 |

| RDOC-PCB-4. | GEF-0003-Archivo Gerber de la placa AR9331 de MG3 |

| RDOC-PCB-5. | IEC 60695-11-10:2013: Pruebas de riesgo de incendio. Parte 11-10: Llamas de prueba. Métodos de prueba de llama horizontal y vertical de 50 W. |

REQ-PCB-0010: Características de la PCB

(Se solicitó diseño de EMS)

Deben respetarse las características principales que se indican a continuación

| Características | Valores |

| Números de capas | 4 |

| Espesor de cobre externo | 35 µm / 1 oz mín. |

| Tamaño de PCB | 840x840x1.6 mm (placa principal), 348x326x1.2 mm (placa AR7420), |

| 780x536x1mm (placa AR9331) | |

| Espesor interno de cobre | 17 µm / 0.5 oz mín. |

| Aislamiento mínimo/ancho de ruta | 100μm |

| Máscara de soldadura mínima | 100μm |

| Diámetro mínimo de vía | 250 µm (mecánico) |

| Material de PCB | FR4 |

| Espesor mínimo entre | 200μm |

| capas externas de cobre | |

| Serigrafía | Sí arriba y abajo, color blanco. |

| Máscara para soldar | Sí, verde arriba y abajo, y sobre todo vías. |

| Acabado de superficies | ENIG |

| PCB en panel | Sí, se puede ajustar a pedido. |

| Vía llenado | No |

| Máscara de soldadura en vía | Sí |

| Materiales | ROHS/ALCANCE/ |

REQ-PCB-0020: Pruebas de PCB

El aislamiento y la conductancia de las redes deben ser 100% probados.

REQ-PCB-0030: Marcado de PCB

El marcado de PCB está permitido únicamente en el área dedicada.

Los PCB deben estar marcados con la referencia del PCB, su versión y la fecha de fabricación.

Se debe utilizar la referencia MLS.

REQ-PCB-0040: Archivos de fabricación de PCB

Consulte RDOC-PCB-2, RDOC-PCB-3, RDOC-PCB-4.

Ojo, las características del REQ-PCB-0010 son la información principal y deben respetarse.

REQ-PCB-0050: Calidad de PCB

Siguiendo IPC-A-600 clase 1. Ver RDOC-PCB-1.

REQ-PCB-0060: Inflamabilidad

Los materiales utilizados en PCB deben cumplir con la norma CEI 60695-11-10 de V-1. Consulte RDOC-PCB-5.

8 requisitos electrónicos ensamblados

Se deben montar 3 placas electrónicas.

| Documentos electronicos | |

| REFERENCIA | TÍTULO |

| RDOC-ELEC-1. | IPC-A-610 Aceptabilidad de ensamblajes electrónicos |

| RDOC-ELEC-2. | GEF-0001-Archivo Gerber de la placa principal de MG3 RDOC |

| ELEC-3. | GEF-0002-Archivo Gerber de la placa AR7420 de MG3 RDOC |

| ELEC-4. | GEF-0003-Archivo Gerber de la placa AR9331 de MG3 RDOC |

| ELEC-5. | BOM-0001-BOM de la placa principal de MG3 RDOC-ELEC-6. |

| BOM-0002 | Archivo BOM de la placa AR7420 de MG3 RDOC-ELEC-7. |

| BOM-0003 | Archivo BOM de la placa AR9331 de MG3 |

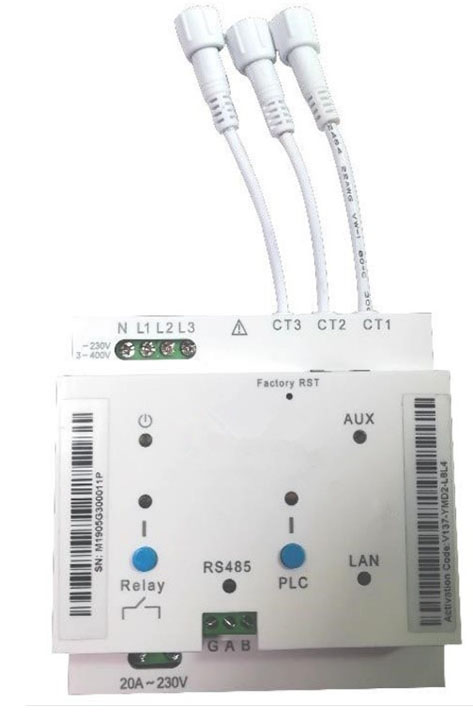

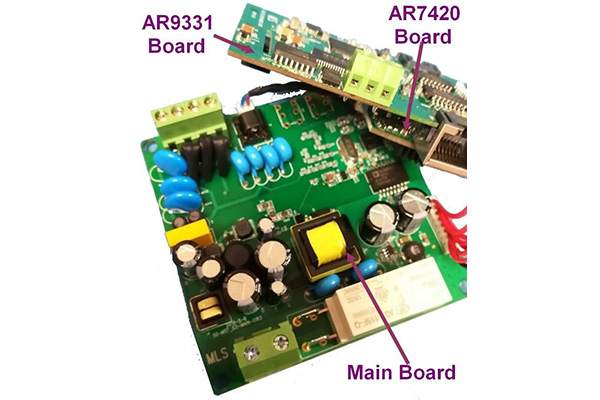

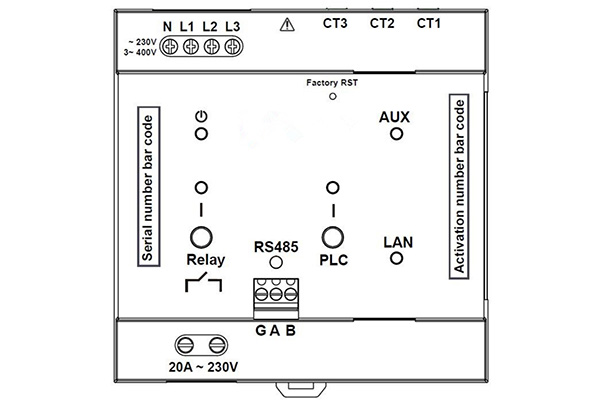

Fig 3. Ejemplo de placas electrónicas ensambladas

REQ-ELEC-0010: Lista de materiales

Se deben respetar las BOM RDOC-ELEC-5, RDOC-ELEC-6 y RDOC-ELEC-7.

REQ-ELEC-0020: Montaje de componentes SMD:

Los componentes SMD deben ensamblarse con una línea de montaje automática.

Ver RDOC-ELEC-2, RDOC-ELEC-3, RDOC-ELEC-4.

REQ-ELEC-0030: Montaje de componentes de orificio pasante:

Los componentes de orificio pasante deben montarse con onda selectiva o manualmente.

Los pasadores restantes deben cortarse por debajo de 3 mm de altura.

Ver RDOC-ELEC-2, RDOC-ELEC-3, RDOC-ELEC-4.

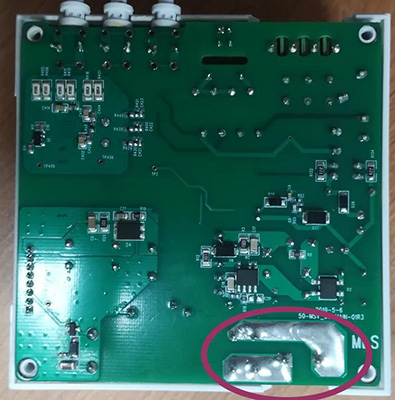

REQ-ELEC-0040: Refuerzo de soldadura

El refuerzo de soldadura debe realizarse debajo del relé.

Fig 4. Refuerzo de soldadura en la parte inferior de la placa principal.

REQ-ELEC-0050: Termocontraíble

Los fusibles (F2, F5, F6 en placa principal) deben tener un termorretráctil para evitar que partes internas se inyecten dentro del gabinete en caso de sobreintensidad.

Fig 5. El calor se contrae alrededor de los fusibles.

REQ-ELEC-0060: Protección de goma

No se necesita protección de goma.

REQ-ELEC-0070: Conectores sondas CT

Los conectores hembra de las sondas CT deben soldarse manualmente a la placa principal como se muestra en la siguiente figura.

Utilice el conector de referencia MLSH-MG3-21.

Cuida el color y la dirección del cable.

Fig 6. Montaje de conectores de sondas CT

REQ-ELEC-0071: Pegamento de conectores sondas CT

Es necesario agregar pegamento al conector de las sondas CT para protegerlas contra vibraciones o mal uso durante la fabricación.

Consulte la figura a continuación.

La referencia del pegamento está dentro de RDOC-ELEC-5.

Fig 7. Pegamento en los conectores de las sondas CT

REQ-ELEC-0080: Tropicalización:

No se pide ninguna tropicalización.

REQ-ELEC-0090: Inspección AOI del conjunto:

El 100% del tablero debe tener inspección AOI (soldadura, orientación y marcado).

Todas las tablas deben ser inspeccionadas.

El programa AOI detallado debe entregarse a la MLS.

REQ-ELEC-0100: Controles de componentes pasivos:

Todos los componentes pasivos deben verificarse antes de informar sobre la PCB, como mínimo con una inspección visual humana.

El procedimiento detallado de control de componentes pasivos debe entregarse a MLS.

REQ-ELEC-0110: Inspección por rayos X:

No se solicita inspección por rayos X, pero se deben realizar pruebas funcionales y de ciclo de temperatura para detectar cualquier cambio en el proceso de ensamblaje de SMD.

Se deben realizar pruebas de ciclo de temperatura para cada prueba de producción con límites AQL.

REQ-ELEC-0120: Reelaboración:

Se permite la reelaboración manual de placas electrónicas para todos los componentes excepto para circuitos enteros: U21/U22 (placa AR7420), U3/U1/U11 (placa AR9331).

Se permite la reelaboración automática de todos los componentes.

Si un producto es desmontado para reelaboración porque falla en el banco de pruebas final, se deberá realizar nuevamente la prueba de Hipot y la prueba final.

REQ-ELEC-0130: Conector de 8 pines entre placa AR9331 y placa AR7420

Los conectores J10 se utilizan para conectar la placa AR9331 y la placa AR7420. Este montaje debe realizarse manualmente.

La referencia del conector a utilizar es MLSH-MG3-23.

El conector tiene un paso de 2 mm y su altura es de 11 mm.

Fig 8. Cables y conectores entre placas electrónicas.

REQ-ELEC-0140: Conector de 8 pines entre placa principal y placa AR9331

Los conectores J12 se utilizan para conectar la placa principal y las placas AR9331. Este montaje debe realizarse manualmente.

La referencia del cable con 2 conectores es

Los conectores utilizados tienen un paso de 2 mm y la longitud del cable es de 50 mm.

REQ-ELEC-0150: Conector de 2 pines entre placa principal y placa AR7420

El conector JP1 se utiliza para conectar la placa principal a la placa AR7420. Este montaje debe realizarse manualmente.

La referencia del cable con 2 conectores es

La longitud del cable es de 50 mm. Los cables deben estar torcidos y protegidos/fijados con termorretráctiles.

REQ-ELEC-0160: Conjunto disipador de calor

No se debe utilizar ningún disipador de calor en el chip AR7420.

9 requisitos de piezas mecánicas

| Documentos de vivienda | |

| REFERENCIA | TÍTULO |

| RDOC-MEC-1. | PLD-0001-PLD de la parte superior del gabinete de MG3 |

| RDOC-MEC-2. | PLD-0002-PLD de la parte inferior del gabinete de MG3 |

| RDOC-MEC-3. | PLD-0003-PLD de Luz superior de MG3 |

| RDOC-MEC-4. | PLD-0004-PLD del Botón 1 de MG3 |

| RDOC-MEC-5. | PLD-0005-PLD del Botón 2 de MG3 |

| RDOC-MEC-6. | PLD-0006-PLD del control deslizante de MG3 |

| RDOC-MEC-7. | IEC 60695-11-10:2013: Pruebas de riesgo de incendio. Parte 11-10: Llamas de prueba. 50 W horizontal y |

| métodos de prueba de llama vertical | |

| RDOC-MEC-8. | IEC61010-2011 REQUISITOS DE SEGURIDAD PARA EQUIPOS ELÉCTRICOS DE MEDICIÓN, |

| CONTROL Y USO EN LABORATORIO – PARTE 1: REQUISITOS GENERALES | |

| RDOC-MEC-9. | IEC61010-1 2010: Requisitos de seguridad para equipos eléctricos de medición, control, |

| y uso en laboratorio – Parte 1: Requisitos generales | |

| RDOC-MEC-10. | BOM-0016-Archivo BOM de MG3-V3 |

| RDOC-MEC-11. | PLA-0004-Dibujo de montaje de MG3-V3 |

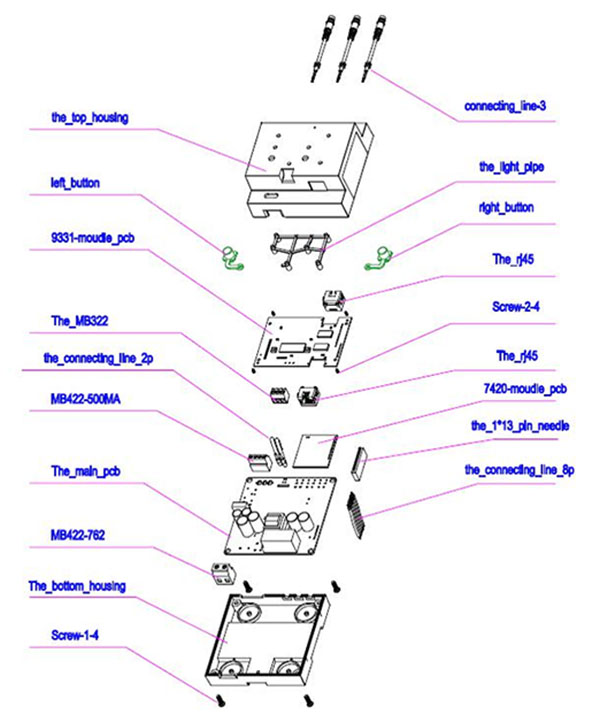

Fig 9. Vista explosionada de MGE. Ver RDOC-MEC-11 y RDOC-MEC-10

9.1 Partes

La carcasa mecánica se compone de 6 piezas de plástico.

REQ-MEC-0010: Protección general contra incendios

(Se solicitó diseño de EMS)

Las piezas de plástico deben cumplir con RDOC-MEC-8.

REQ-MEC-0020: El material de las piezas plásticas debe ser retardante de llama. (Se solicitó diseño de EMS)

Los materiales utilizados para las piezas plásticas deben tener grado V-2 o mejor según RDOC-MEC-7.

REQ- MEC-0030: El material de los conectores debe ser retardante de llama. (Se solicitó diseño de EMS)

Los materiales utilizados para las piezas de los conectores deben tener grado V-2 o mejor según RDOC-MEC-7.

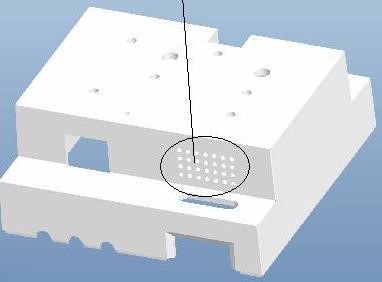

REQ-MEC-0040: Aberturas dentro de la mecánica

No debe tener agujeros excepto:

– Conectores (deben tener menos de 0.5 mm de espacio mecánico)

– Orificio para restablecimiento de fábrica (1.5 mm)

– Orificios para disipar la temperatura (diámetro de 1.5 mm espaciados de 4 mm como mínimo) alrededor de las caras de los conectores Ethernet (consulte la figura a continuación).

Fig 10. Ejemplo de orificios en el recinto externo para disipación de calor.

REQ-MEC-0050: Color de piezas

Todas las piezas de plástico deben ser blancas sin otros requisitos.

REQ-MEC-0060: Color de botones

Los botones deben ser de color azul con el mismo tono del logo de la MLS.

REQ-MEC-0070: Dibujos

La vivienda deberá respetar los planos RDOC-MEC-1, RDOC-MEC-2, RDOC-MEC-3, RDOC-MEC-4, RDOC-MEC-5, RDOC-MEC-6.

REQ-MEC-0080: moldes de inyección y herramientas

(Se solicitó diseño de EMS)

El EMS puede gestionar todo el proceso de inyección de plástico.

Las marcas de entradas/salidas de inyección de plástico no deben ser visibles desde el exterior del producto.

9.2 Montaje mecánico

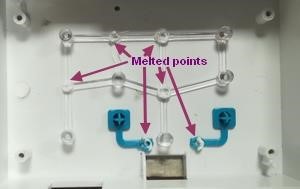

REQ-MEC-0090: Montaje tubo de luz

El tubo de luz debe montarse utilizando una fuente caliente en los puntos de fusión.

El recinto externo debe estar fundido y visible dentro de los orificios dedicados a los puntos de fusión.

Fig 11. Conjuntos de tubos de luz y botones con fuente caliente.

REQ-MEC-0100: Montaje de botones

Los botones deben ensamblarse utilizando una fuente caliente en los puntos de fusión.

El recinto externo debe estar fundido y visible dentro de los orificios dedicados a los puntos de fusión.

REQ-MEC-0110: Caja atornillada superior

Se utilizan 4 tornillos para fijar la placa AR9331 al gabinete superior. Ver RDOC-MEC-11.

Usó la referencia dentro de RDOC-MEC-10.

El par de apriete debe estar entre 3.0 y 3.8 kgf.cm.

REQ-MEC-0120: Tornillos en conjunto inferior

Se utilizan 4 tornillos para fijar la placa principal al gabinete inferior. Ver RDOC-MEC-11.

Se utilizan los mismos tornillos para fijar los gabinetes entre ellos.

Usó la referencia dentro de RDOC-MEC-10.

El par de apriete debe estar entre 5.0 y 6 kgf.cm.

REQ-MEC-0130: Conector de sonda CT a través del gabinete

La parte de la pared del canal del conector de la sonda CT debe corregirse ensamblada sin pellizcos para permitir una buena hermeticidad y una buena robustez contra tirones de cables no deseados.

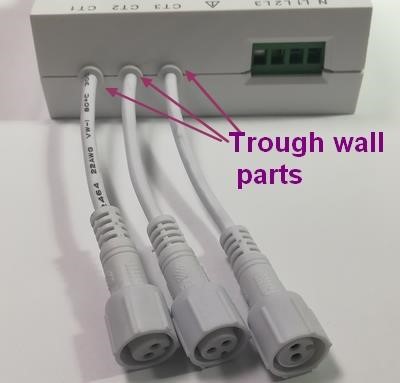

Fig 12. Partes de la pared del canal de las sondas CT

9.3 Serigrafía externa

REQ-MEC-0140: Serigrafía externa

La serigrafía inferior debe realizarse en el recinto superior.

Fig 13. Dibujo serigrafiado exterior a respetar.

REQ-MEC-0141: Color de la serigrafía

El color de la serigrafía debe ser negro a excepción del logo de la MLS que debe ser azul (mismo color que los botones).

9.4 Etiquetas

REQ-MEC-0150: Dimensión de etiqueta de código de barras de número de serie

– Dimensión de la etiqueta: 50mm*10mm

– Tamaño del texto: 2 mm de altura

– Dimensión del código de barras: 40 mm* 5 mm

Fig 14. Ejemplo de etiqueta de código de barras con número de serie

REQ-MEC-0151: Posición de la etiqueta del código de barras del número de serie

Consulte Requisitos de serigrafía externa.

REQ-MEC-0152: Color de etiqueta de código de barras de número de serie

El color del código de barras de la etiqueta del número de serie debe ser negro.

REQ-MEC-0153: Materiales de etiqueta de código de barras de número de serie

(Se solicitó diseño de EMS)

La etiqueta del número de serie debe estar pegada y la información no debe desaparecer según RDOC-MEC-9.

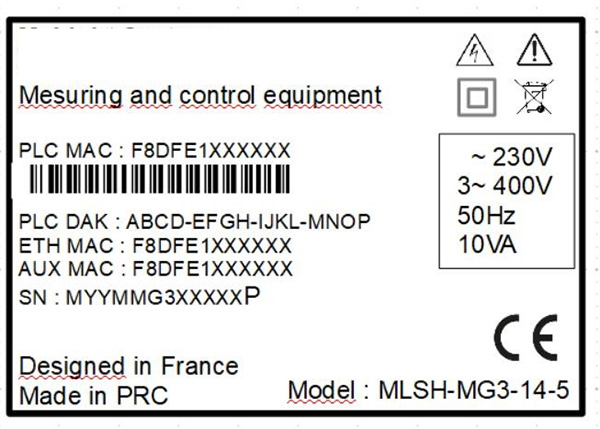

REQ-MEC-0154: Valor de etiqueta de código de barras de número de serie

El valor del número de serie debe ser proporcionado por MLS ya sea con la orden de fabricación (archivo de personalización) o mediante un software dedicado.

A continuación la definición de cada carácter del número de serie:

| M | YY | MM | XXXXX | P |

| Dominar | Año 2019 =19 | Mes= 12 de diciembre | Número de muestra para cada lote cada mes | Referencia del fabricante |

REQ-MEC-0160: Dimensión de la etiqueta del código de barras del código de activación

– Dimensión de la etiqueta: 50mm*10mm

– Tamaño del texto: 2 mm de altura

– Dimensión del código de barras: 40 mm* 5 mm

Fig 15. Ejemplo de etiqueta de código de barras del código de activación

REQ-MEC-0161: Posición de la etiqueta del código de barras del código de activación

Consulte Requisitos de serigrafía externa.

REQ-MEC-0162: Código de activación color de etiqueta de código de barras

El color del código de la etiqueta de barra del código de activación debe ser negro.

REQ-MEC-0163: Materiales de etiqueta de código de barras de código de activación

(Se solicitó diseño de EMS)

La etiqueta del código de activación debe estar pegada y la información no debe desaparecer según RDOC-MEC-9.

REQ-MEC-0164: Valor de etiqueta de código de barras de número de serie

El valor del código de activación debe ser proporcionado por MLS ya sea con la orden de fabricación (archivo de personalización) o mediante un software dedicado.

REQ-MEC-0170: Dimensión de etiqueta principal

– Dimensión 48mm*34mm

– Los símbolos deben ser reemplazados por el diseño oficial. Tamaño mínimo: 3 mm. Ver RDOC-MEC-9.

– Tamaño del texto: mínimo 1.5

Fig 16. Ejemplo de etiqueta principal

REQ-MEC-0171: Posición de la etiqueta principal

La etiqueta principal debe colocarse en el lateral del MG3 en la sala dedicada.

La etiqueta debe estar por encima del gabinete superior e inferior de manera que no se permitan aberturas del gabinete sin quitar la etiqueta.

REQ-MEC-0172: Color de etiqueta principal

El color principal de la etiqueta debe ser negro.

REQ-MEC-0173: Materiales de etiquetas principales

(Se solicitó diseño de EMS)

La etiqueta principal debe estar pegada y no debe desaparecer información según RDOC-MEC-9, especialmente logotipo de seguridad, fuente de alimentación, nombre de Mylight-Systems y referencia del producto.

REQ-MEC-0174: Valores de etiqueta principal

Los valores de la etiqueta principal deben ser proporcionados por MLS ya sea con la orden de fabricación (archivo de personalización) o mediante un software dedicado.

Los valores/texto/logotipo/inscripción deben respetar la figura del REQ-MEC-0170.

9.5 sondas CT

REQ-MEC-0190: Diseño de sonda CT

(Se solicitó diseño de EMS)

El EMS puede diseñar él mismo los cables de las sondas CT, incluido el cable hembra conectado al MG3, el cable macho conectado a la sonda CT y el cable de extensión.

Todo sorteo debe entregarse a la MLS.

REQ-MEC-0191: El material de las piezas de las sondas CT debe ser retardante de llama (Se solicitó diseño de EMS)

Los materiales utilizados para las piezas de plástico deben tener grado V-2 o superior según CEI 60695-11-10.

REQ-MEC-0192: Los materiales de las piezas de las sondas CT deben tener aislamiento de cable. Los materiales de las sondas CT deben tener doble aislamiento de 300V.

REQ-MEC-0193: Cable hembra sonda CT

Los contactos hembra deben aislarse de la superficie accesible con un mínimo de 1.5 mm (diámetro máximo del orificio 2 mm).

El color del cable debe ser blanco.

El cable va soldado por un lado al MG3 y por el otro lado debe llevar un conector hembra bloqueable y codificable.

El cable debe tener una pieza pasante engarzada que se utilizará para atravesar la carcasa de plástico del MG3.

La longitud del cable debe ser de unos 70 mm con el conector después de la parte pasante.

La referencia MLS de esta pieza será MLSH-MG3-22.

Fig 18. Ejemplo de cable hembra de sonda CT

REQ-MEC-0194: Cable macho sonda CT

El color del cable debe ser blanco.

El cable va soldado por un lado a la sonda CT y por el otro lado debe tener un conector macho bloqueable y codificable.

La longitud del cable debe ser de unos 600 mm sin el conector.

La referencia MLS de esta pieza será MLSH-MG3-24.

REQ-MEC-0195: Cable de extensión de sonda CT

El color del cable debe ser blanco.

El cable va soldado por un lado a la sonda CT y por el otro lado debe tener un conector macho bloqueable y codificable.

La longitud del cable debe ser de unos 3000 mm sin conectores.

La referencia MLS de esta pieza será MLSH-MG3-19.

REQ-MEC-0196: Referencia de sonda CT

(Se solicitó diseño de EMS)

En el futuro se podrían utilizar varias referencias de sonda de TC.

El EMS puede tratar con el fabricante de la sonda CT para ensamblar la sonda CT y el cable.

La referencia 1 es MLSH-MG3-15 con:

– Sonda CT 100A/50mA SCT-13 del fabricante YHDC

– Cable MLSH-MG3-24

Fig 20. Ejemplo de sonda CT 100A/50mA MLSH-MG3-15

10 pruebas eléctricas

| Documentos de pruebas eléctricas. | |

| REFERENCIA | DESCRIPCIÓN |

| RDOC-TST-1. | Procedimiento del banco de pruebas PRD-0001-MG3 |

| RDOC-TST-2. | BOM-0004-Archivo BOM del banco de pruebas MG3 |

| RDOC-TST-3. | PLD-0008-PLD del banco de pruebas MG3 |

| RDOC-TST-4. | Archivo SCH-0004-SCH del banco de pruebas MG3 |

10.1 Prueba de PCBA

REQ-TST-0010: Prueba de PCBA

(Se solicitó diseño de EMS)

El 100% de las placas electrónicas deben ser probadas antes del montaje mecánico.

Las funciones mínimas a probar son:

– Aislamiento de la fuente de alimentación en la placa principal entre N/L1/L2/L3, placa principal

– Precisión de voltaje CC de 5 V, XVA (10.8 V a 11.6 V), 3.3 V (3.25 V a 3.35 V) y 3.3 VISO, placa principal

– El relé está bien abierto cuando no hay energía, placa principal

– Aislamiento en RS485 entre GND y A/B, placa AR9331

– Resistencia de 120 ohmios entre A/B en el conector RS485, placa AR9331

– Precisión de voltaje CC VDD_DDR, VDD25, DVDD12, 2.0V, 5.0V y 5V_RS485, placa AR9331

– Precisión de voltaje CC VDD y VDD2P0, placa AR7420

El procedimiento de prueba detallado de PCBA debe entregarse a MLS.

REQ-TST-0011: Prueba de PCBA

(Se solicitó diseño de EMS)

El fabricante puede fabricar una herramienta para realizar estas pruebas.

La definición de la herramienta debe entregarse a MLS.

Fig 21. Ejemplo de herramientas para pruebas de PCBA

10.2 Prueba Hipot

REQ-TST-0020: Prueba Hipot

(Se solicitó diseño de EMS)

El 100% de los dispositivos deben probarse únicamente después del montaje mecánico final.

Si un producto se desmonta (para reelaboración/reparación, por ejemplo), se debe realizar la prueba nuevamente después del reensamblaje mecánico. Los aislamientos de alto voltaje tanto del puerto Ethernet como del RS485 (primer lado) deben probarse con la fuente de alimentación (segundo lado) en todos los conductores.

Entonces un cable está conectado a 19 cables: puertos Ethernet y RS485

El otro cable está conectado a 4 hilos: neutro y 3 fases.

EMS debe crear una herramienta para tener todos los conductores de cada lado del mismo cable para poder realizar una sola prueba.

Se debe aplicar voltaje CC de 3100 V. 5 segundos como máximo para configurar el voltaje y luego 2 segundos como mínimo para mantener el voltaje.

No se permiten fugas de corriente.

Fig 22. Herramienta de cable para realizar fácilmente la prueba Hipot

10.3 Prueba de rendimiento del PLC

REQ-TST-0030: Prueba de rendimiento del PLC

(Diseño EMS solicitado o diseñado con MLS)

El 100% de los dispositivos deben ser probados.

El producto debe lograr comunicarse con otro producto CPL, como un enchufe PL 7667 ETH, a través de un cable de 300 m (puede enrollarse).

La velocidad de datos medida con el script “plcrate.bat” debe ser superior a 12 mps, TX y RX.

Para facilitar el emparejamiento, utilice el script "set_eth.bat" que configura MAC en "0013C1000000" y NMK en "MyLight NMK".

Todas las pruebas deben tomar una duración máxima de 15/30 s, incluido el conjunto del cable de alimentación.

10.4 Quemado

REQ-TST-0040: Condición de quemado

(Se solicitó diseño de EMS)

El Burn-In deberá realizarse en el 100% de las placas electrónicas con las siguientes condiciones:

- 4:00.

– Fuente de alimentación de 230 V

- 45 ° C

– Puertos Ethernet desviados

– Varios productos (al menos 10) al mismo tiempo, misma línea eléctrica, con el mismo PLC NMK

REQ-TST-0041: Inspección de quemado

– Cada hora los LED de verificación parpadean y el relé se puede activar/desactivar

10.5 Prueba de montaje final

REQ-TST-0050: Prueba de montaje final

(La MLS proporciona al menos un banco de pruebas)

El 100% de los productos deberán ser probados en el banco de pruebas de montaje final.

El tiempo de prueba debe ser de entre 2.30 min y 5 min dependiendo de las optimizaciones, la automatización, la experiencia del operador y los diferentes problemas que puedan ocurrir (como actualización del firmware, problemas de comunicación con un instrumento o estabilidad de la fuente de alimentación).

El objetivo principal del banco de pruebas de montaje final es probar:

- El consumo de energía

– Verifique la versión de firmwares y actualícelos si es necesario

– Comprobar la comunicación del PLC a través de un filtro.

– Botones de verificación: Relés, PLC, Restablecimiento de fábrica

– Comprobar LED

– Comprobar comunicación RS485

– Comprobar las comunicaciones Ethernet.

– Realizar calibraciones de mediciones de potencia.

– Escriba números de configuración dentro del dispositivo (dirección MAC, número de serie)

– Configurar el dispositivo para la entrega

REQ-TST-0051: Manual de prueba de montaje final

El procedimiento del banco de pruebas RDOC-TST-1 debe leerse y comprenderse bien antes de su uso para garantizar:

– Seguridad del usuario

– Uso correcto del banco de pruebas.

– Rendimiento del banco de pruebas

REQ-TST-0052: Prueba de montaje final Mantenimiento

La operación de mantenimiento del banco de pruebas debe realizarse de conformidad con RDOC-TST-1.

REQ-TST-0053: Etiqueta de prueba de montaje final

Se debe pegar una pegatina/etiqueta en el producto tal y como se describe en RDOC-TST-1.

Fig 23. Ejemplo de etiqueta de prueba de montaje final

REQ-TST-0054: Prueba de montaje final Base de datos local

Todos los registros almacenados en la computadora local deben enviarse a Mylight Systems con regularidad (al menos una vez al mes o una vez por lote).

REQ-TST-0055: Prueba de montaje final Base de datos remota

El banco de pruebas debe estar conectado a Internet para poder enviar registros a una base de datos remota en tiempo real. Se desea la plena cooperación del EMS para permitir esta conexión dentro de su red de comunicación interna.

REQ-TST-0056: Reproducción del banco de pruebas

MLS puede enviar varios bancos de pruebas al MES si es necesario

El EMS también puede reproducir el propio banco de pruebas según RDOC-TST-2, RDOC-TST-3 y RDOC-TST-4.

Si el EMS desea realizar alguna optimización debe solicitar autorización al MLS.

Los bancos de pruebas reproducidos deben ser validados por MLS.

10.6 Programación SOC AR9331

REQ-TST-0060: Programación SOC AR9331

La memoria del dispositivo debe ser flasheada antes del montaje con un programador universal no proporcionado por MLS.

El firmware que se va a actualizar debe ser siempre validado por MLS antes de cada lote.

Aquí no se solicita personalización, por lo que todos los dispositivos tienen el mismo firmware aquí. La personalización se realizará posteriormente dentro del banco de pruebas final.

Programación del chipset AR10.7 7420 PLC

REQ-TST-0070: Programación del PLC AR7420

La memoria del dispositivo debe actualizarse antes de realizar las pruebas de grabación para que el chipset del PLC se active durante la prueba.

El chipset PLC se programa mediante un software proporcionado por MLS. La operación de flasheo dura alrededor de 10 segundos. Por lo tanto, el EMS puede considerar un máximo de 30 segundos para toda la operación (cable de alimentación + cable Ethernet + flash + quitar cable).

Aquí no se solicita personalización, por lo que todos los dispositivos tienen el mismo firmware aquí. La personalización (dirección MAC y DAK) se realizará posteriormente dentro del banco de pruebas final.

La memoria del chipset del PLC también se puede actualizar antes del montaje (para probar).