- Scopo

Standardizzare il processo di progettazione delle piastre PCB, definire i parametri rilevanti del processo di progettazione delle piastre PCB, assicurando che la progettazione del PCB soddisfi i requisiti delle specifiche tecniche come producibilità, testabilità, norme di sicurezza, EMC ed EMI e costruire i vantaggi di processo, tecnologia, qualità e costi nella progettazione del prodotto.

- Obbiettivo

Questa specifica si applica alla progettazione del processo PCB di prodotti elettronici domestici ed è applicabile ad attività che includono, a titolo esemplificativo, la progettazione PCB, la revisione del processo di produzione in batch di PCB e la revisione del processo di scheda singola.

In caso di conflitto tra il contenuto di questa specifica e il contenuto di precedenti standard o specifiche correlate, questa specifica prevarrà.

- Riferimenti

TS—S0902010001 "Specifiche di progettazione di sicurezza PCB per apparecchiature informatiche"

TS—SOE0199001 “Specifiche di progettazione del raffreddamento ad aria forzata per apparecchiature elettroniche”

TS—SOE0199002 “Specifiche di progettazione del calore di raffreddamento naturale per apparecchiature elettroniche”

IEC60194 “Progettazione, produzione e assemblaggio di circuiti stampati – Termini e definizioni”

IPC—A—600F “Accettabilità del cartone stampato”

IEC60950

- Contenuto delle specifiche

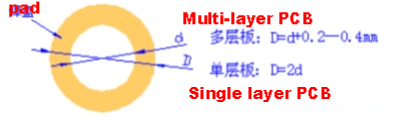

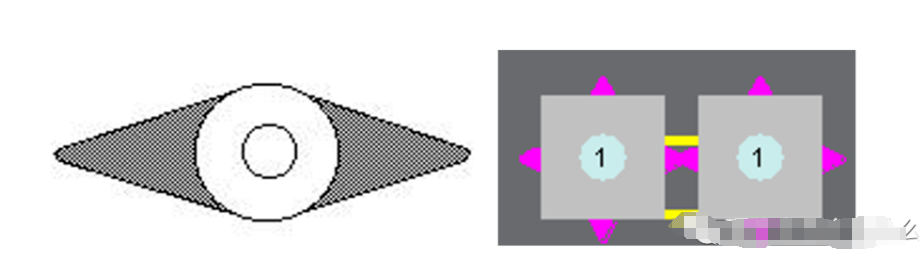

4.1 Definizione di tampone La forma esterna del tampone a foro passante è solitamente circolare, quadrata o ovale. Le definizioni delle dimensioni specifiche sono dettagliate di seguito e le definizioni dei nomi sono come mostrate nella figura.

- Dimensione del foro:

Se il perno fisico è circolare: dimensione del foro (diametro) = diametro effettivo del perno + 0.20∽0.30 mm (8.0∽12.0MIL) circa;

Se il perno fisico è quadrato o rettangolare: dimensione del foro (diametro) = dimensione diagonale del perno effettivo + 0.10∽0.20 mm (4.0∽8.0MIL) circa.

- Dimensione del cuscinetto:

Dimensione pastiglia standard = dimensione del foro (diametro) + circa 0.50 mm (20.0 MIL).

4.2 Specifiche relative al cuscinetto 4.2.1 La dimensione minima di tutti i cuscinetti su un solo lato non è inferiore a 0.25 mm e il diametro massimo dell'intero cuscinetto non è maggiore di tre volte il diametro del foro del componente. Generalmente, i componenti a foro passante utilizzano cuscinetti circolari, con diametri dei cuscinetti pari ad almeno 1.8 volte il diametro del foro; il diametro del cuscinetto della scheda su un solo lato non è inferiore a 2 mm; il rapporto ottimale tra la dimensione del cuscinetto e il diametro del foro per i pannelli a doppia faccia è 2.5 e per i componenti adatti alle macchine ad inserimento automatico, il cuscinetto sul pannello a doppia faccia ha il diametro del foro standard + 0.5—+0.6 mm.

4.2.2 La distanza tra i bordi di due piazzole dovrebbe essere preferibilmente maggiore di 0.4 mm e, per una fila di piazzole perpendicolare alla direzione dell'onda di saldatura, la distanza tra i bordi di due piazzole dovrebbe essere maggiore di 0.5 mm (in questo momento , questa fila di pad può essere considerata come un gruppo di cavi o una presa e, se la distanza tra loro è troppo ridotta, è possibile che si verifichi facilmente un ponte). In caso di cablaggio denso, si consiglia di utilizzare piastre di collegamento ellittiche e allungate. Il diametro o la larghezza minima dei cuscinetti per pannelli a lato singolo è 1.6 mm o garantisce un minimo di 0.3 per i cuscinetti a lato singolo per pannelli a lato singolo e 0.2 per i pannelli a due lati; pad eccessivamente grandi possono causare ponti non necessari. Nel caso di cablaggi molto spaziati si consiglia di utilizzare cuscinetti circolari e allungati. Il diametro del tampone è generalmente di 1.4 mm o anche inferiore.

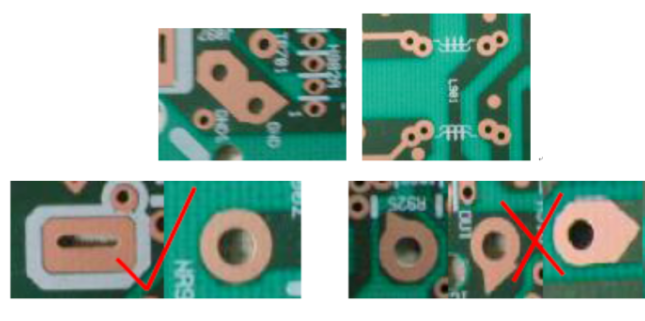

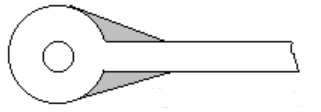

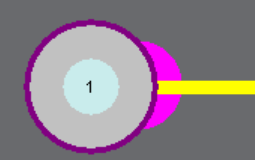

4.2.3 I cuscinetti con un diametro del foro superiore a 1.2 mm o un diametro del cuscinetto superiore a 3.0 mm devono essere progettati come cuscinetti a forma di stella o di fiore. Per i componenti plug-in, per evitare la rottura del foglio di rame durante la saldatura, la connessione sul bordo della scheda a lato singolo deve essere completamente ricoperta con un foglio di rame; il requisito minimo del pannello bifacciale deve essere gocciolatoio (vedi appendice allegata per i dettagli della sezione controllo foro anulare); come mostrato nell'immagine:

4.2.4 Per tutti i dispositivi che sostengono la forza, come connettori a presa o dispositivi pesanti, la larghezza della copertura in lamina di rame entro 2 mm dal conduttore del pad dovrebbe essere aumentata il più possibile e non dovrebbero esserci pad vuoti progettati per garantire che i cuscinetti consumino abbastanza stagno e che il foglio di rame non si stacchi facilmente quando la presa è sottoposta a forza esterna. Per componenti di grandi dimensioni (come trasformatori, condensatori elettrolitici con diametro superiore a 15.0 mm, prese con correnti elevate, ecc.), l'area della lamina di rame allargata e della stagnatura sul lato superiore dovrebbe essere come mostrato di seguito; l'area minima della parte ombreggiata dovrebbe essere uguale all'area del pad. o progettato come un cuscinetto a forma di fiore o di stella.

4.2.5 Tutte le parti inserite nella macchina dovrebbero essere progettate come gocciolatoi lungo la direzione del piede piegato per garantire che i giunti di saldatura sul piede piegato siano pieni. Per le componenti orizzontali, i piedi sinistro e destro dovrebbero essere piegati direttamente verso l'interno, mentre per le componenti verticali, il piede sinistro dovrebbe essere piegato verso il basso con un angolo di 15° e il piede destro dovrebbe essere piegato verso l'alto con un angolo di 15°. Prestare attenzione a garantire che la distanza dai bordi tra loro e i cuscinetti circostanti sia almeno maggiore di 0.4.

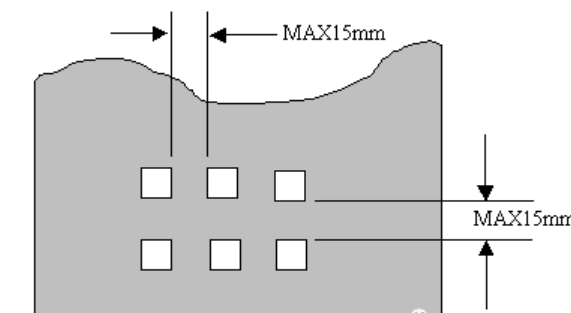

4.2.6 Se sul circuito stampato è presente un'area di terra e di linea elettrica di grandi dimensioni (l'area supera i 500 mm2), deve essere aperta localmente con finestre o progettata come riempimento della griglia (FILL). Come mostrato nell'immagine:

4.3 Requisiti del processo di produzione dei cuscinetti

4.3.1 Per i componenti montati su superficie senza componenti a foro passante collegati, è necessario aggiungere punti di prova e il diametro del punto di prova deve essere compreso tra 1.0 mm e 1.5 mm, per un facile test con apparecchiature di test online. La distanza dal bordo del test pad al bordo dei pad circostanti deve essere di almeno 0.4 mm. Il diametro del test pad deve essere superiore a 1 mm e deve avere una proprietà di rete. La distanza centrale tra due test pad deve essere maggiore o uguale a 2.54 mm; se si utilizzano fori passanti come punti di misura, è necessario aggiungere piazzole di saldatura all'esterno dei fori passanti, con diametro di 1 mm (compreso);

4.3.2 I cuscinetti devono essere aggiunti nei punti in cui si trovano i fori con collegamenti elettrici; tutti i pad devono avere proprietà di rete e le reti senza componenti collegati non possono avere lo stesso nome di rete; la distanza dal centro del foro di posizionamento al centro del test pad deve essere superiore a 3 mm; altre forme irregolari, ma con collegamenti elettrici, come scanalature, piazzole, ecc., devono essere posizionate uniformemente nello strato meccanico 1 (riferito a fori asolati come inserimento singolo, tubi fusibili, ecc.).

4.3.3 Per i componenti con pin ravvicinati (spaziatura tra i pin inferiore a 2.0 mm), come circuiti integrati e connettori presa, se non sono collegati a piazzole di saldatura inserite manualmente, è necessario aggiungere piazzole di test. Il diametro del punto di prova deve essere compreso tra 1.2 mm e 1.5 mm, adatto per il test con apparecchiature di test online.

4.3.4 Se la spaziatura tra i pad è inferiore a 0.4 mm, è necessario applicare una maschera di saldatura per ridurre i ponti di saldatura durante la saldatura ad onda.

4.3.5 Per i componenti montati in superficie che utilizzano la tecnologia di incollaggio adesivo, i cuscinetti di saldatura dovrebbero essere progettati su entrambe le estremità e alle estremità. La larghezza consigliata della saldatura dovrebbe essere 0.5 mm e la lunghezza dovrebbe generalmente essere compresa tra 2 e 3 mm.

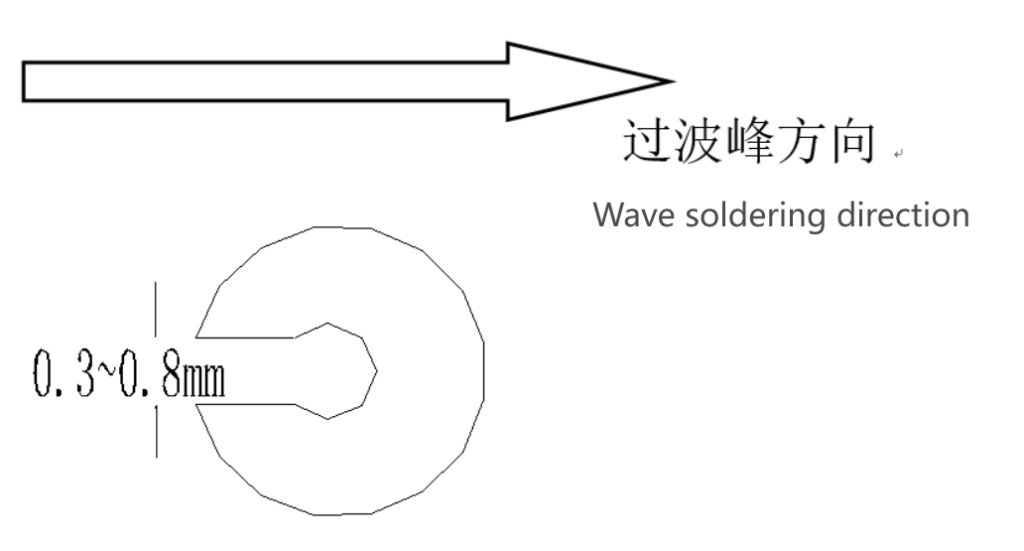

4.3.6 Se sono presenti componenti saldati a mano su una scheda a lato singolo, gli slot della maschera di saldatura devono essere aperti, con la direzione opposta alla direzione dell'onda di saldatura, e la larghezza dipende dalla dimensione del foro, che varia da 0.3 mm a 0.8 mm; come mostrato nella figura seguente:

4.3.7 La spaziatura e la dimensione dei pulsanti in gomma conduttiva devono corrispondere alla dimensione effettiva dei pulsanti in gomma conduttiva. La scheda PCB adiacente deve essere progettata come un dito d'oro, specificando lo spessore della placcatura in oro corrispondente (generalmente richiesto maggiore di 0.05 um~0.015 um).

4.3.8 Le dimensioni, le dimensioni e la spaziatura dei cuscinetti devono corrispondere alle dimensioni dei componenti a montaggio superficiale.

UN. Quando non vengono stabiliti requisiti speciali, la forma del foro del componente, del cuscinetto e la forma del piede del componente devono corrispondere. Garantire la simmetria del cuscinetto rispetto al centro del foro (il piede del componente quadrato corrisponde al foro del componente quadrato, al cuscinetto quadrato; il piede del componente circolare corrisponde al foro del componente circolare, al cuscinetto circolare) e mantenere i cuscinetti adiacenti separati per evitare che stagno sottile e trafilatura del filo.

B. Per i piedini dei componenti adiacenti nello stesso circuito o per i componenti compatibili con diverse spaziature dei PIN, dovrebbero essere presenti fori dei cuscinetti separati. Soprattutto per i pacchetti relè compatibili, è necessario collegare ciascun pad compatibile. Se non è possibile impostare fori separati per le piazzole a causa del LAYOUT PCB, la periferia delle due piazzole deve essere circondata da materiale di saldatura.