Realizziamo assemblaggi di prodotti completi. L'assemblaggio di PCBA in involucri di plastica è il processo più tipico.

Proprio come il Assemblaggio PCB, Produciamo internamente stampi in plastica / parti per iniezioni. Ciò offre ai nostri clienti un grande vantaggio in termini di controllo qualità, consegna e costi.

Avere una profonda conoscenza degli stampi e delle iniezioni di plastica differenzia Fumax dagli altri prodotti puri Fabbrica di assemblaggio di PCB. I clienti sono felici di ottenere una soluzione completa chiavi in mano per i prodotti finiti da Fumax. Lavorare con Fumax diventa molto più semplice dall'inizio al prodotto finito.

I materiali plastici più tipici con cui lavoriamo sono ABS, PC, PC/ABS, PP, Nylon, PVDF, PVC, PPS, PS, HDPE, ecc…

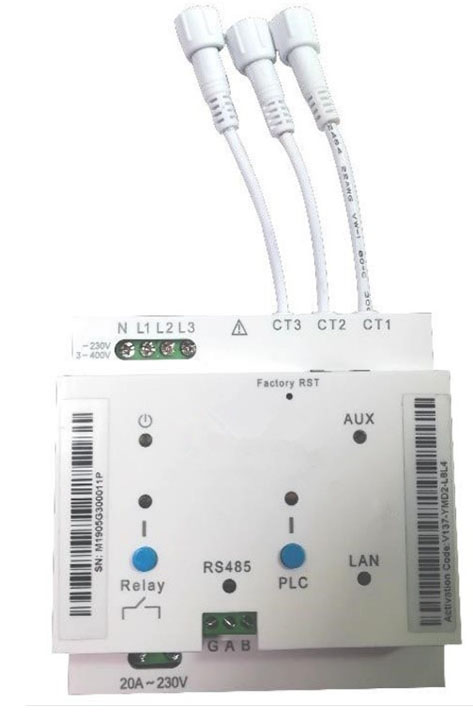

Di seguito è riportato un caso di studio di un prodotto composto da Schede PCB, plastica, cavi, connettori, programmazione, test, imballaggio... ecc. fino al prodotto finale, pronto per la vendita.

Flusso produttivo generale

| Numero del passo | Fase di produzione | Fase di test/ispezione |

| 1 | Ispezione in arrivo | |

| 2 | Programmazione della memoria AR9331 | |

| 3 | Assemblaggio SMD | Ispezione dell'assemblaggio SMD |

| 4 | Montaggio a foro passante | Programmazione della memoria AR7420 |

| Test PCBA | ||

| Ispezione visuale | ||

| 5 | Assemblaggio meccanico | Ispezione visuale |

| 6 | Bruciare | |

| 7 | Test di Hipot | |

| 8 | Test delle prestazioni del PLC | |

| 9 | Stampa delle etichette | Ispezione visuale |

| 10 | Banco prova FAL | |

| 11 | Packaging | Controllo delle uscite |

| 12 | Ispezione esterna |

Specifiche di produzione del prodotto per Smart Master G3

1. FORMALISMO

1.1 Abbreviazioni

| AD | Documento applicabile |

| AC | Corrente alternata |

| APP | Applicazione |

| Aoi | Ispezione ottica automatica |

| AQL | Limite di qualità accettabile |

| AUX | Ausiliario |

| BUONA | Distinta base |

| COTS | Commerciale fuori dagli scaffali |

| CT | Trasformatore di corrente |

| CPU | Unità processore centrale |

| DC | Corrente continua |

| TVP | Test di convalida del progetto |

| ELE | Elettronico |

| SME | Servizio di produzione elettronica |

| ENIG | Nichel chimico per immersione in oro |

| ESD | Scarica elettrostatica |

| FAL | Catena di montaggio finale |

| IPC | L'Associazione Connecting Electronics Industries, già Istituto per i Circuiti Stampati |

| LAN | Local Area Network |

| LED | Diodo elettroluminescente leggero |

| MEC | Meccanico |

| MSL | Livello sensibile all'umidità |

| NA | Nessuno applicabile |

| PCB | Scheda a circuito stampato |

| PLC | Comunicazione PowerLine |

| PV | FotoVoltaico |

| QUAL | Qualità |

| RDOC | Documento di riferimento |

| REQ | Requisiti |

| SMD | Dispositivo montato su superficie |

| SOC | Sistema su chip |

| SUC | Catena di fornitura |

| WAN | Wide Area Network |

1.2 Codifiche

→ Documenti elencati come RDOC-XXX-NN

Dove “XXXX” può essere: SUC, QAL, PCB, ELE, MEC o TST Dove “NN” è il numero del documento

→ Requisiti

Elencato come REQ-XXX-NNNN

Dove “XXXX” può essere: SUC, QAL, PCB, ELE, MEC o TST

Dove “NNNN” è il numero del requisito

→ Sottogruppi elencati come MLSH-MG3-NN

Dove “NN” è il numero del sottoassieme

1.3 Gestione delle versioni dei documenti

I sottoinsiemi e i documenti hanno le loro versioni registrate nel documento: FCM-0001-VVV

I firmware hanno le loro versioni registrate nel documento: FCL-0001-VVV

Dove “VVV” è la versione del documento.

2 Contesto e oggetto

Questo documento fornisce i requisiti di produzione dello Smart Master G3.

Uno Smart Master G3 di seguito denominato “prodotto”, è l'integrazione di più elementi quali parti elettroniche e meccaniche ma rimane principalmente un sistema elettronico. Ecco perché Mylight Systems (MLS) è alla ricerca di un Servizio produttore elettronico (EMS) al fine di gestire l'intera lavorazione del prodotto.

Questo documento deve consentire a un subappaltatore di fornire a Mylight Systems un'offerta globale sulla fabbricazione del prodotto.

Gli scopi di questo documento sono:

– Fornire dati tecnici sulla fabbricazione del prodotto,

– Fornire requisiti di qualità per garantire la conformità del prodotto,

– Fornire i requisiti della catena di fornitura per garantire il costo e la cadenza del prodotto.

Il subappaltatore EMS deve rispondere al 100% dei requisiti del presente documento.

Nessun requisito può essere modificato senza il consenso della MLS.

Alcuni requisiti (contrassegnati come “Progettazione EMS richiesta”) richiedono al subappaltatore di fornire una risposta a un punto tecnico, come i controlli di qualità o l'imballaggio. Questi requisiti sono lasciati aperti affinché il subappaltatore EMS possa suggerire una o più risposte. MLS convaliderà quindi la risposta.

MLS deve essere in relazione diretta con il subappaltatore EMS selezionato, ma il subappaltatore EMS può selezionare e gestire altri subappaltatori con l'approvazione di MLS.

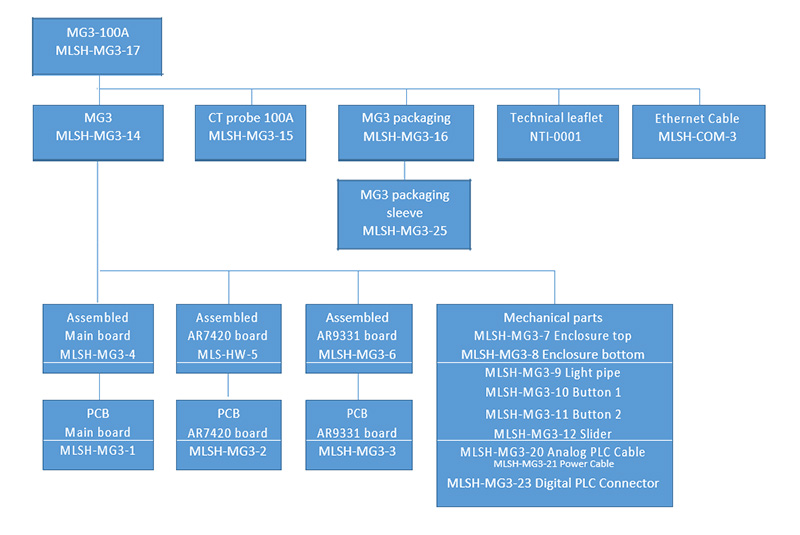

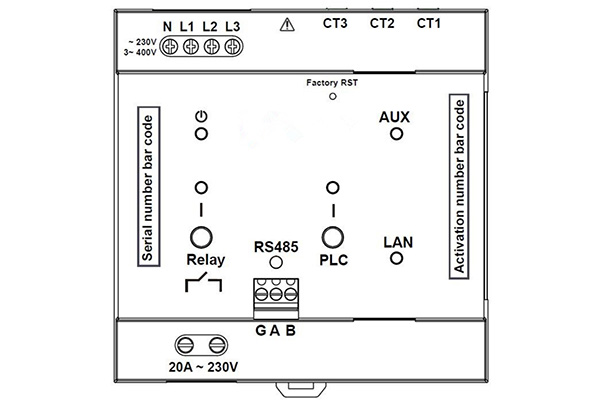

3. Struttura di ripartizione dell'assieme

3.1MG3-100A

4. Flusso di produzione generale

| Numero del passo | Fase di produzione | Fase di test/ispezione |

| 1 | Ispezione in arrivo | |

| 2 | Programmazione della memoria AR9331 | |

| 3 | Assemblaggio SMD | Assemblaggio SMD ispezione |

| 4 | Assemblaggio attraverso il foro | Programmazione della memoria AR7420 |

| Test PCBA | ||

| Ispezione visuale | ||

| 5 | Assemblaggio meccanico | Ispezione visuale |

| 6 | Bruciare | |

| 7 | Test di Hipot | |

| 8 | Test delle prestazioni del PLC | |

| 9 | Stampa delle etichette | Ispezione visuale |

| 10 | Banco prova FAL | |

| 11 | Packaging | Controllo delle uscite |

| 12 | Ispezione esterna |

5.Requisiti della catena di fornitura

| Documenti della catena di fornitura | |

| RIFERIMENTO | DESCRIZIONE |

| RDOC-SUC-1. | Sonda PLD-0013-CT 100A |

| RDOC-SUC-2. | MLSH-MG3-25-MG3 Custodia per imballaggio |

| RDOC-SUC-3. | NTI-0001-Avviso di installazione MG3 |

| RDOC-SUC-4. | File GEF-0003-Gerber della scheda AR9331 di MG3 |

REQ-SUC-0010: Cadenza

Il subappaltatore selezionato deve essere in grado di realizzare fino a 10 prodotti al mese.

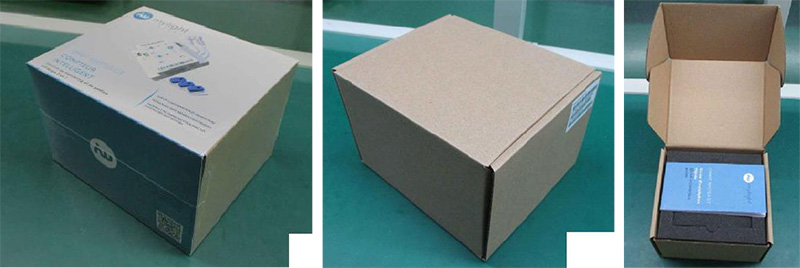

REQ-SUC-0020: Imballaggio

(è stata richiesta la progettazione EMS)

L'imballaggio della spedizione è sotto la responsabilità del subappaltatore.

L'imballaggio di spedizione deve consentire il trasporto dei prodotti via mare, via aerea e su strada.

La descrizione dell'imballo della spedizione dovrà essere fornita a MLS.

L'imballaggio della spedizione deve includere (vedi Fig 2):

– Il prodotto MG3

– 1 cartone standard (esempio: 163x135x105cm)

– Protezioni interne del cartone

– 1 affascinante custodia esterna (4 facce) con logo Mylight e diverse informazioni. Vedere RDOC-SUC-2.

– 3 sonde CT. Vedere RDOC-SUC-1

– 1 cavo Ethernet: cavo piatto, 3 m, ROHS, isolamento 300 V, Cat 5E o 6, CE, minimo 60°C

– 1 Foglio tecnicoRDOC-SUC-3

– 1 etichetta esterna con informazioni identificative (testo e codice a barre): Riferimento, Numero di serie, Indirizzo MAC del PLC

– Protezione del sacchetto di plastica, se possibile (da discutere)

REQ-SUC-0022: tipo di imballaggio di grandi dimensioni

(è stata richiesta la progettazione EMS)

Il subappaltatore deve indicare la modalità di consegna dei pacchi all'interno di pacchi più grandi.

Il numero massimo di unità della confezione 2 è 25 all'interno di un cartone grande.

Le informazioni identificative di ciascuna unità (tramite un codice QR) devono essere visibili con un'etichetta esterna su ogni pacco di grandi dimensioni.

REQ-SUC-0030: Fornitura PCB

Il subappaltatore deve essere in grado di fornire o produrre il PCB.

REQ-SUC-0040: Alimentazione meccanica

Il subappaltatore deve essere in grado di fornire o produrre l'involucro di plastica e tutte le parti meccaniche.

REQ-SUC-0050: Fornitura di componenti elettronici

Il subappaltatore deve essere in grado di fornire tutti i componenti elettronici.

REQ-SUC-0060: Selezione componente passivo

Al fine di ottimizzare i costi e il metodo logistico, il subappaltatore può suggerire i riferimenti da utilizzare per tutti i componenti passivi specificati come “generici” in RDOC-ELEC-3. I componenti passivi devono essere conformi alla colonna descrittiva RDOC-ELEC-3.

Tutti i componenti selezionati devono essere convalidati da MLS.

REQ-SUC-0070: costo globale

Il costo oggettivo EXW del prodotto deve essere riportato in un documento dedicato e può essere rivisto ogni anno.

REQ-SUC-0071: costo dettagliato

(è stata richiesta la progettazione EMS)

Il costo deve essere dettagliato con un minimo:

– Distinta base di ogni singolo assieme elettronico, parti meccaniche

– Assemblee

- Test

- Confezione

– Costi strutturali

– Margini

– Spedizione

– Costi di industrializzazione: banchi, attrezzature, processo, pre-serie…

REQ-SUC-0080: Accettazione file di produzione

Il file di produzione deve essere completamente completato e accettato da MLS prima della pre-serie e della produzione di massa.

REQ-SUC-0090: modifiche al file di produzione

Qualsiasi modifica all'interno del dossier di produzione dovrà essere segnalata e accettata da MLS.

REQ-SUC-0100: qualificazione dell'esecuzione pilota

Prima di iniziare la produzione di massa viene richiesta una qualifica pre-serie di 200 prodotti.

Le impostazioni predefinite e i problemi rilevati durante questa esecuzione pilota devono essere segnalati a MLS.

REQ-SUC-0101: test di affidabilità pre-serie

(è stata richiesta la progettazione EMS)

Dopo la produzione pilota, i test di affidabilità o il test di convalida del progetto (DVT) devono essere eseguiti con un minimo di:

– Cicli rapidi a temperatura -20°C / +60°C

– Test prestazionali del PLC

– Controlli della temperatura interna

- Vibrazione

- Prova di caduta

– Test di funzionalità completi

– Pulsanti stress test

– Burn in per molto tempo

– Avviamento a freddo/caldo

– Inizio umidità

– Cicli di alimentazione

– Controllo personalizzato dell'impedenza dei connettori

- ...

La procedura di prova dettagliata sarà fornita dal subappaltatore e dovrà essere accettata da MLS.

Tutti i test falliti devono essere segnalati a MLS.

REQ-SUC-0110: Ordine di produzione

Tutti gli ordini di produzione verranno eseguiti con le seguenti informazioni:

– Riferimento del prodotto richiesto

– Quantità di prodotti

– Definizione dell'imballaggio

- Prezzo

– File della versione hardware

– File delle versioni del firmware

– File di personalizzazione (con indirizzo MAC e numeri di serie)

Se una qualsiasi di queste informazioni manca o non è chiara, l'EMS non deve avviare la produzione.

6 Requisiti di qualità

REQ-QUAL-0010: Archiviazione

PCB, componenti elettronici e assemblaggi elettronici devono essere conservati in ambienti a temperatura e umidità controllate:

– Umidità relativa inferiore al 10%

– Temperatura compresa tra 20°C e 25°C.

Il subappaltatore deve disporre di una procedura di controllo MSL e consegnarla a MLS.

REQ-QUAL-0020: MSL

Il PCB e diversi componenti identificati nella distinta base sono soggetti alle procedure MSL.

Il subappaltatore deve disporre di una procedura di controllo MSL e consegnarla a MLS.

REQ-QUAL-0030: RoHS/Reach

Il prodotto deve essere conforme alla direttiva RoHS.

Il subappaltatore deve informare MLS di qualsiasi sostanza utilizzata nel prodotto.

Ad esempio, il subappaltatore deve informare MLS di quale colla/saldatura/detergente viene utilizzato.

REQ-QUAL-0050: qualità del subappaltatore

Il subappaltatore deve essere certificato ISO9001.

Il subappaltatore deve fornire il proprio certificato ISO9001.

REQ-QUAL-0051: Qualità del subappaltatore 2

Se il subappaltatore lavora con altri subappaltatori, anche questi devono essere certificati ISO9001.

REQ-QUAL-0060: ESD

Tutti i componenti elettronici e le schede elettroniche devono essere manipolati con protezione ESD.

REQ-QUAL-0070: Pulizia

(è stata richiesta la progettazione EMS)

Se necessario, le schede elettroniche devono essere pulite.

La pulizia non deve danneggiare le parti sensibili come trasformatori, connettori, marcature, pulsanti, induttori...

Il subappaltatore dovrà fornire a MLS la propria procedura di pulizia.

REQ-QUAL-0080: ispezione in entrata

(è stata richiesta la progettazione EMS)

Tutti i componenti elettronici e i lotti di PCB devono essere sottoposti a un'ispezione in entrata con limiti AQL.

Le parti meccaniche devono avere una dimensione di ispezione in entrata con limiti AQL se sono esternalizzate.

Il subappaltatore deve fornire a MLS le proprie procedure di controllo in entrata, compresi i limiti AQL.

REQ-QUAL-0090: controllo dell'uscita

(è stata richiesta la progettazione EMS)

Il prodotto deve avere un controllo in uscita con ispezioni a campione minimo e limiti AQL.

Il subappaltatore deve fornire a MLS le proprie procedure di controllo degli input, compresi i limiti AQL.

REQ-QAL-0100: Stoccaggio dei prodotti scartati

Ogni prodotto che non supera un test o un controllo, indipendentemente dal test, deve essere conservato dal subappaltatore di MLS per l'indagine di qualità.

REQ-QAL-0101: Informazioni sui prodotti rifiutati

MLS deve essere informata di qualsiasi evento che possa creare prodotti rifiutati.

MLS deve essere informata del numero di prodotti rifiutati o di eventuali lotti.

REQ-QAL-0110: Reporting sulla qualità della produzione

Il subappaltatore EMS deve comunicare a MLS per ogni lotto di produzione la quantità di prodotti scartati per fase di prova o controllo.

REQ-QUAL-0120: Tracciabilità

Tutti i controlli, le prove e le ispezioni devono essere archiviati e datati.

I lotti devono essere chiaramente identificati e separati.

I riferimenti utilizzati nei prodotti devono essere tracciabili (riferimento esatto e lotto).

Qualsiasi modifica a qualsiasi riferimento deve essere notificata a MLS prima dell'implementazione.

REQ-QUAL-0130: rifiuto globale

MLS può restituire un lotto completo se il rifiuto dovuto al subappaltatore è superiore al 3% in meno di 2 anni.

REQ-QUAL-0140: Audit/ispezione esterna

MLS è autorizzata a visitare il subappaltatore (compresi i propri subappaltatori) per richiedere rapporti di qualità ed eseguire test di ispezione, almeno 2 volte l'anno o per qualsiasi lotto di produzione. MLS può essere rappresentata da una società terza.

REQ-QUAL-0150: ispezioni visive

(è stata richiesta la progettazione EMS)

Il prodotto è sottoposto ad alcune ispezioni visive menzionate all'interno del flusso di produzione generale.

Questa ispezione significa:

– Controllo dei disegni

– Verifica dei corretti assemblaggi

– Controllo etichette/adesivi

– Verifiche di graffi o eventuali difetti visivi

– Rinforzo per saldatura

– Controllo della guaina termoretraibile attorno ai fusibili

– Controllo del verso dei cavi

– Controlli delle colle

– Controllo dei punti di fusione

Il subappaltatore deve fornire a MLS le proprie procedure di ispezione visiva compresi i limiti AQL.

REQ-QUAL-0160: flusso di produzione generale

L'ordine di ciascuna fase del flusso di produzione generale deve essere rispettato.

Se per qualsiasi motivo, come ad esempio la riparabilità, un passaggio deve essere eseguito nuovamente, anche tutti i passaggi successivi devono essere eseguiti nuovamente, in particolare il test Hipot e il test FAL.

7 Requisiti dei PCB

Il prodotto è composto da tre diversi PCB

| Documenti PCB | |

| RIFERIMENTO | DESCRIZIONE |

| RDOC-PCB-1. | IPC-A-600 Accettabilità dei circuiti stampati |

| RDOC-PCB-2. | File GEF-0001-Gerber della scheda principale dell'MG3 |

| RDOC-PCB-3. | File GEF-0002-Gerber della scheda AR7420 di MG3 |

| RDOC-PCB-4. | File GEF-0003-Gerber della scheda AR9331 di MG3 |

| RDOC-PCB-5. | IEC 60695-11-10:2013: Prove sui rischi di incendio – Parte 11-10: Fiamme di prova – Metodi di prova della fiamma orizzontale e verticale da 50 W |

REQ-PCB-0010: caratteristiche del PCB

(è stata richiesta la progettazione EMS)

Devono essere rispettate le principali caratteristiche riportate di seguito

| Caratteristiche | Valori |

| Numeri di strati | 4 |

| Spessore rame esterno | 35 µm / 1 oncia min |

| Dimensioni dei PCB | 840x840x1.6 mm (scheda principale), 348x326x1.2 mm (scheda AR7420), |

| 780x536x1mm (scheda AR9331) | |

| Spessore interno del rame | 17 µm / 0.5 oncia min |

| Larghezza minima di isolamento/percorso | 100μm |

| Maschera di saldatura minima | 100μm |

| Diametro minimo tramite | 250 µm (meccanico) |

| Materiale PCB | FR4 |

| Spessore minimo tra | 200μm |

| strati esterni di rame | |

| Serigrafia | Sì in alto e in basso, colore bianco |

| soldermask | Sì, verde in alto e in basso e soprattutto vias |

| Finitura superficiale | ENIG |

| PCB sul pannello | Sì, può essere modificato su richiesta |

| Tramite riempimento | Non |

| Maschera di saldatura su via | Sì |

| Materiali | ROHS/REACH/ |

REQ-PCB-0020: test PCB

L'isolamento e la conduttanza delle reti devono essere testati al 100%.

REQ-PCB-0030: marcatura PCB

La marcatura dei PCB è consentita solo sull'area dedicata.

I PCB devono essere contrassegnati con il riferimento del PCB, la sua versione e la data di produzione.

È necessario utilizzare il riferimento MLS.

REQ-PCB-0040: file di produzione PCB

Vedere RDOC-PCB-2, RDOC-PCB-3, RDOC-PCB-4.

Attenzione, le caratteristiche riportate in REQ-PCB-0010 sono le informazioni principali e devono essere rispettate.

REQ-PCB-0050: qualità PCB

Secondo IPC-A-600 classe 1. Vedere RDOC-PCB-1.

REQ-PCB-0060: Infiammabilità

I materiali utilizzati nei PCB devono essere conformi alla norma CEI 60695-11-10 de V-1. Vedere RDOC-PCB-5.

8 Requisiti elettronici assemblati

È necessario assemblare 3 schede elettroniche.

| Documenti elettronici | |

| RIFERIMENTO | TITOLO |

| RDOC-ELEC-1. | IPC-A-610 Accettabilità degli assemblaggi elettronici |

| RDOC-ELEC-2. | File GEF-0001-Gerber della scheda principale dell'MG3 RDOC |

| ELEC-3. | File GEF-0002-Gerber della scheda AR7420 di MG3 RDOC |

| ELEC-4. | File GEF-0003-Gerber della scheda AR9331 di MG3 RDOC |

| ELEC-5. | BOM-0001-BOM della scheda principale di MG3 RDOC-ELEC-6. |

| Distinta base-0002 | File BOM della scheda AR7420 di MG3 RDOC-ELEC-7. |

| Distinta base-0003 | File BOM della scheda AR9331 di MG3 |

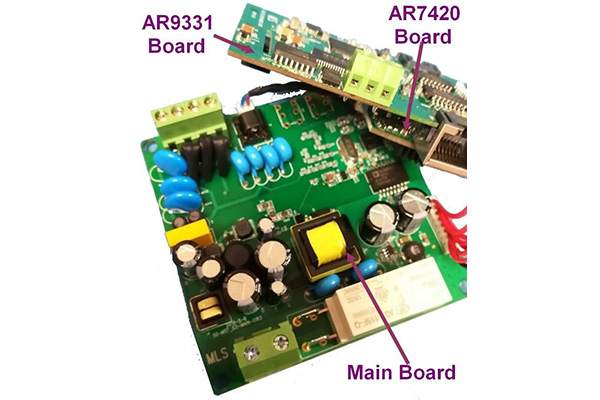

Fig 3. Esempio di schede elettroniche assemblate

REQ-ELEC-0010: Distinta base

Le BOM RDOC-ELEC-5, RDOC-ELEC-6 e RDOC-ELEC-7 devono essere rispettate.

REQ-ELEC-0020: Assemblaggio di componenti SMD:

I componenti SMD devono essere assemblati con una catena di montaggio automatica.

Vedere RDOC-ELEC-2, RDOC-ELEC-3, RDOC-ELEC-4.

REQ-ELEC-0030: Assemblaggio di componenti a foro passante:

I componenti a foro passante devono essere montati con onda selettiva o manualmente.

I perni residui devono essere tagliati al di sotto dei 3 mm di altezza.

Vedere RDOC-ELEC-2, RDOC-ELEC-3, RDOC-ELEC-4.

REQ-ELEC-0040: Rinforzo per saldatura

Il rinforzo della saldatura deve essere effettuato sotto il relè.

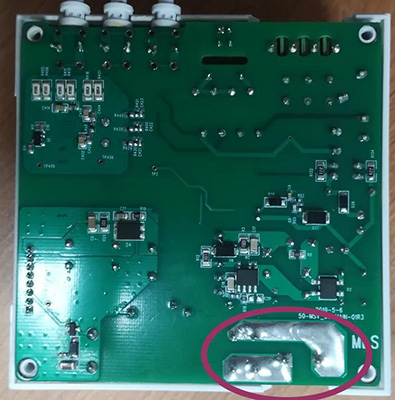

Fig 4. Rinforzo di saldatura sul fondo della scheda principale

REQ-ELEC-0050: Termoretraibile

I fusibili (F2, F5, F6 sulla scheda principale) devono essere termorestringenti per evitare che le parti interne vengano iniettate all'interno dell'involucro in caso di sovraintensità.

Fig 5. Il calore si restringe attorno ai fusibili

REQ-ELEC-0060: Protezione in gomma

Non è necessaria alcuna protezione in gomma.

REQ-ELEC-0070: connettori per sonde CT

I connettori femmina delle sonde CT devono essere saldati manualmente alla scheda principale come nella figura seguente.

Utilizzare il connettore di riferimento MLSH-MG3-21.

Fare attenzione al colore e alla direzione del cavo.

Fig 6. Assemblaggio dei connettori delle sonde CT

REQ-ELEC-0071: Colla per connettori sonde CT

È necessario aggiungere colla sul connettore delle sonde CT per proteggerle da vibrazioni/uso improprio di produzione.

Vedere la figura sotto.

Il riferimento alla colla è all'interno di RDOC-ELEC-5.

Fig 7. Incollare i connettori delle sonde CT

REQ-ELEC-0080: Tropicalizzazione:

Non viene richiesta alcuna tropicalizzazione.

REQ-ELEC-0090: Ispezione AOI dell'assemblaggio:

Il 100% della scheda deve essere sottoposta a ispezione AOI (saldatura, orientamento e marcatura).

Tutte le schede devono essere ispezionate.

Il programma dettagliato dell'AOI dovrà essere consegnato alla MLS.

REQ-ELEC-0100: Controlli dei componenti passivi:

Tutti i componenti passivi devono essere controllati prima di essere riportati sul PCB, come minimo con un'ispezione visiva umana.

La procedura dettagliata di controllo dei componenti passivi dovrà essere consegnata a MLS.

REQ-ELEC-0110: Ispezione a raggi X:

Non viene richiesta alcuna ispezione a raggi X, ma è necessario eseguire test funzionali e del ciclo termico per qualsiasi modifica nel processo di assemblaggio SMD.

I test del ciclo di temperatura devono essere eseguiti per ogni test di produzione con limiti AQL.

REQ-ELEC-0120: Rielaborazione:

La rielaborazione manuale delle schede elettroniche è consentita per tutti i componenti ad eccezione dei circuiti interi: U21/U22 (scheda AR7420), U3/U1/U11 (scheda AR9331).

È consentita la rielaborazione automatica per tutti i componenti.

Se un prodotto deve essere smontato per essere rilavorato perché non funziona sul banco di prova finale, deve eseguire nuovamente il test Hipot e il test finale.

REQ-ELEC-0130: connettore a 8 pin tra scheda AR9331 e scheda AR7420

I connettori J10 vengono utilizzati per collegare la scheda AR9331 e la scheda AR7420. Questo assemblaggio deve essere eseguito manualmente.

Il riferimento del connettore da utilizzare è MLSH-MG3-23.

Il connettore ha un passo di 2 mm e la sua altezza è di 11 mm.

Fig 8. Cavi e connettori tra le schede elettroniche

REQ-ELEC-0140: connettore a 8 pin tra scheda principale e scheda AR9331

I connettori J12 vengono utilizzati per collegare la scheda principale e le schede AR9331. Questo assemblaggio deve essere eseguito manualmente.

Il riferimento del cavo con 2 connettori è

I connettori utilizzati hanno passo 2mm e la lunghezza del cavo è 50mm.

REQ-ELEC-0150: connettore a 2 pin tra scheda principale e scheda AR7420

Il connettore JP1 viene utilizzato per collegare la scheda principale alla scheda AR7420. Questo assemblaggio deve essere eseguito manualmente.

Il riferimento del cavo con 2 connettori è

La lunghezza del cavo è di 50 mm. I cavi devono essere attorcigliati e protetti/fissati con termorestringenti.

REQ-ELEC-0160: Gruppo dissipatore di riscaldamento

Sul chip AR7420 non è necessario utilizzare alcun dissipatore di riscaldamento.

9 Requisiti delle parti meccaniche

| Documenti abitativi | |

| RIFERIMENTO | TITOLO |

| RDOC-MEC-1. | PLD-0001-PLD della parte superiore dell'involucro di MG3 |

| RDOC-MEC-2. | PLD-0002-PLD della parte inferiore dell'involucro di MG3 |

| RDOC-MEC-3. | PLD-0003-PLD di Parte superiore luminosa di MG3 |

| RDOC-MEC-4. | PLD-0004-PLD del pulsante 1 di MG3 |

| RDOC-MEC-5. | PLD-0005-PLD del pulsante 2 di MG3 |

| RDOC-MEC-6. | PLD-0006-PLD di Slider di MG3 |

| RDOC-MEC-7. | IEC 60695-11-10:2013: Prove sui rischi di incendio – Parte 11-10: Fiamme di prova – 50 W orizzontali e |

| metodi di prova della fiamma verticale | |

| RDOC-MEC-8. | REQUISITI DI SICUREZZA IEC61010-2011 PER APPARECCHIATURE ELETTRICHE DI MISURA, |

| CONTROLLO E USO IN LABORATORIO – PARTE 1: REQUISITI GENERALI | |

| RDOC-MEC-9. | IEC61010-1 2010: Requisiti di sicurezza per apparecchiature elettriche di misura, controllo, |

| e uso di laboratorio – Parte 1: Requisiti generali | |

| RDOC-MEC-10. | File BOM-0016-BOM di MG3-V3 |

| RDOC-MEC-11. | PLA-0004-Disegno di assieme di MG3-V3 |

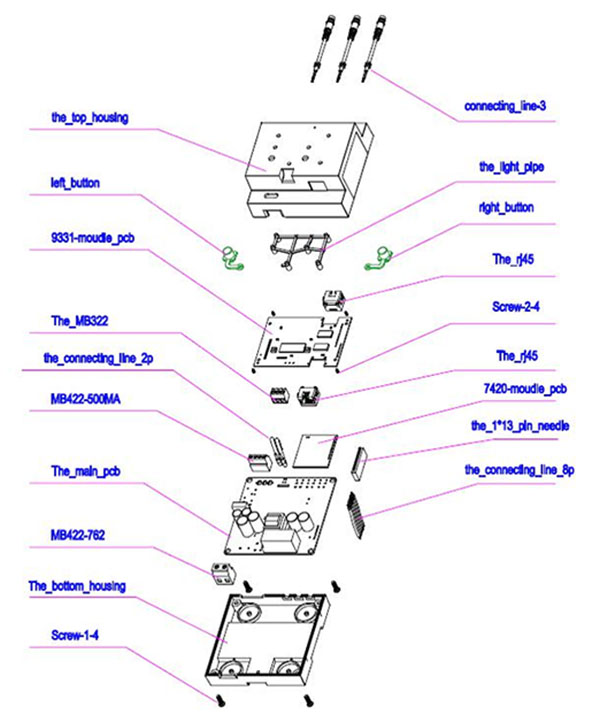

Fig 9. Vista esplosa di MGE. Vedere RDOC-MEC-11 e RDOC-MEC-10

9.1 Parti

La custodia meccanica è composta da 6 parti in plastica.

REQ-MEC-0010: Protezione generale contro il fuoco

(è stata richiesta la progettazione EMS)

Le parti in plastica devono essere conformi a RDOC-MEC-8.

REQ-MEC-0020: Il materiale delle parti in plastica deve essere ignifugo (è stata richiesta la progettazione EMS)

I materiali utilizzati per le parti in plastica devono avere grado V-2 o migliore secondo RDOC-MEC-7.

REQ-MEC-0030: il materiale dei connettori deve essere ignifugo (è stata richiesta la progettazione EMS)

I materiali utilizzati per le parti dei connettori devono avere grado V-2 o migliore secondo RDOC-MEC-7.

REQ-MEC-0040: Aperture all'interno della meccanica

Non deve avere fori ad eccezione di:

– Connettori (devono avere uno spazio meccanico inferiore a 0.5 mm)

– Foro per il ripristino delle impostazioni di fabbrica (1.5 mm)

– Fori per la dissipazione della temperatura (diametro di 1.5 mm distanziati di almeno 4 mm) attorno alle superfici dei connettori Ethernet (vedere la figura di seguito).

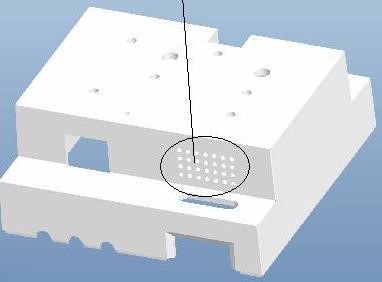

Fig 10. Esempio di fori sull'involucro esterno per la dissipazione del calore

REQ-MEC-0050: Colore delle parti

Tutte le parti in plastica devono essere bianche senza altri requisiti.

REQ-MEC-0060: Colore dei pulsanti

I pulsanti devono essere blu con la stessa tonalità del logo MLS.

REQ-MEC-0070: Disegni

L'alloggiamento deve rispettare i piani RDOC-MEC-1, RDOC-MEC-2, RDOC-MEC-3, RDOC-MEC-4, RDOC-MEC-5, RDOC-MEC-6

REQ-MEC-0080: stampo ad iniezione e utensili

(è stata richiesta la progettazione EMS)

L'EMS è autorizzato a gestire l'intero processo di iniezione della plastica.

I segni di ingressi/uscite di iniezione plastica non devono essere visibili dall'esterno del prodotto.

9.2 Assemblaggio meccanico

REQ-MEC-0090: Assemblaggio tubo luminoso

Il tubo luminoso deve essere assemblato utilizzando una fonte calda sui punti di fusione.

L'involucro esterno deve essere fuso e visibile all'interno dei fori dedicati ai punti di fusione.

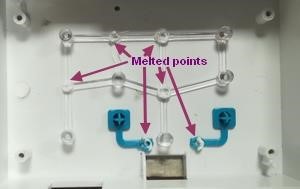

Fig 11. Assemblaggi tubo luminoso e pulsanti con sorgente calda

REQ-MEC-0100: Assemblaggio pulsanti

I bottoni devono essere assemblati utilizzando una fonte calda sui punti di fusione.

L'involucro esterno deve essere fuso e visibile all'interno dei fori dedicati ai punti di fusione.

REQ-MEC-0110: Avvitare sulla custodia superiore

Per fissare la scheda AR4 all'involucro superiore vengono utilizzate 9331 viti. Vedere RDOC-MEC-11.

Utilizzato il riferimento all'interno di RDOC-MEC-10.

La coppia di serraggio deve essere compresa tra 3.0 e 3.8 kgf.cm.

REQ-MEC-0120: Viti sul gruppo inferiore

Per fissare la scheda principale all'involucro inferiore vengono utilizzate 4 viti. Vedere RDOC-MEC-11.

Le stesse viti vengono utilizzate per fissare gli involucri tra di loro.

Utilizzato il riferimento all'interno di RDOC-MEC-10.

La coppia di serraggio deve essere compresa tra 5.0 e 6 kgf.cm.

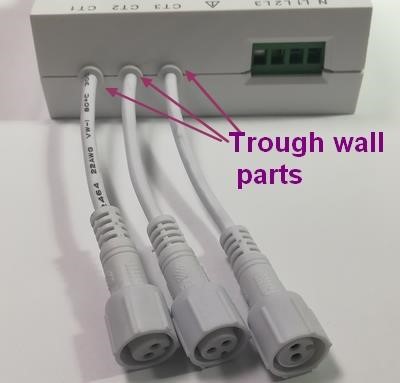

REQ-MEC-0130: connettore sonda CT attraverso la custodia

La parte a parete del connettore della sonda CT deve essere corretta assemblata senza pizzicare per consentire una buona ermeticità e una buona robustezza contro la trazione indesiderata del filo.

Fig 12. Parti della parete del canale delle sonde CT

9.3 Serigrafia esterna

REQ-MEC-0140: Serigrafia esterna

La serigrafia sottostante deve essere eseguita sulla copertura superiore.

Fig 13. Disegno serigrafico esterno da rispettare

REQ-MEC-0141: Colore della serigrafia

Il colore della serigrafia dovrà essere nero ad eccezione del logo MLS che dovrà essere blu (stesso colore dei bottoni).

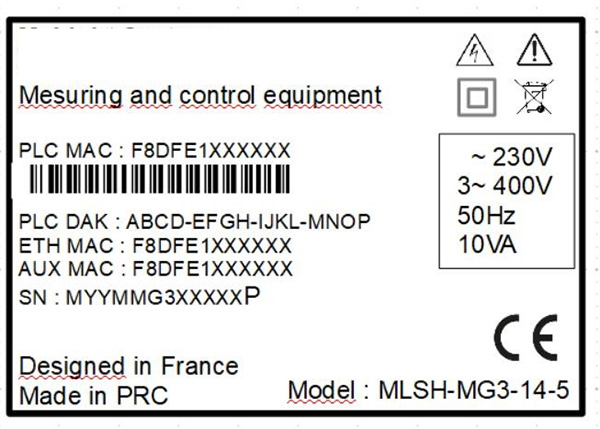

9.4 Etichette

REQ-MEC-0150: Dimensione etichetta codice a barre numero di serie

– Dimensione dell'etichetta: 50mm*10mm

– Dimensione del testo: altezza 2 mm

– Dimensione del codice a barre: 40mm* 5mm

Fig 14. Esempio di etichetta con codice a barre del numero di serie

REQ-MEC-0151: Posizione etichetta codice a barre numero di serie

Vedere Requisiti per la serigrafia esterna.

REQ-MEC-0152: Colore etichetta codice a barre numero di serie

Il colore del codice a barre dell'etichetta del numero di serie deve essere nero.

REQ-MEC-0153: materiali per etichette con codice a barre con numero di serie

(è stata richiesta la progettazione EMS)

L'etichetta del numero di serie deve essere incollata e le informazioni non devono scomparire secondo RDOC-MEC-9.

REQ-MEC-0154: Valore dell'etichetta del codice a barre del numero di serie

Il valore del numero di serie deve essere fornito da MLS o con l'ordine di produzione (file di personalizzazione) o tramite un software dedicato.

Di seguito la definizione di ciascun carattere del numero di serie:

| M | YY | MM | XXXXX | P |

| Maestro | Anno 2019 =19 | Mese= 12dicembre | Numero di campione per ogni lotto ogni mese | Riferimento produttore |

REQ-MEC-0160: Dimensione etichetta codice a barre codice di attivazione

– Dimensione dell'etichetta: 50mm*10mm

– Dimensione del testo: altezza 2 mm

– Dimensione del codice a barre: 40mm* 5mm

Fig 15. Esempio di etichetta con codice a barre del codice di attivazione

REQ-MEC-0161: Posizione etichetta codice a barre codice di attivazione

Vedere Requisiti per la serigrafia esterna.

REQ-MEC-0162: Colore etichetta codice a barre codice di attivazione

Il colore del codice dell'etichetta a barra del codice di attivazione deve essere nero.

REQ-MEC-0163: Materiali per etichette con codice a barre con codice di attivazione

(è stata richiesta la progettazione EMS)

L'etichetta del codice di attivazione deve essere incollata e le informazioni non devono scomparire secondo RDOC-MEC-9.

REQ-MEC-0164: Valore dell'etichetta del codice a barre del numero di serie

Il valore del codice di attivazione deve essere fornito da MLS o con l'ordine di produzione (file di personalizzazione) o tramite un software dedicato.

REQ-MEC-0170: Dimensione etichetta principale

– Dimensione 48mm*34mm

– I simboli devono essere sostituiti dal disegno ufficiale. Dimensione minima: 3 mm. Vedere RDOC-MEC-9.

– Dimensione del testo: minimo 1.5

Fig 16. Esempio di etichetta principale

REQ-MEC-0171: Posizione dell'etichetta principale

L'etichetta principale deve essere posizionata a lato di MG3 nel locale dedicato.

L'etichetta deve trovarsi sopra la parte superiore e inferiore dell'involucro in modo da non consentire aperture dell'involucro senza la rimozione dell'etichetta.

REQ-MEC-0172: Colore etichetta principale

Il colore dell'etichetta principale deve essere nero.

REQ-MEC-0173: Principali materiali per etichette

(è stata richiesta la progettazione EMS)

L'etichetta principale deve essere incollata e le informazioni non devono scomparire secondo RDOC-MEC-9, in particolare il logo di sicurezza, l'alimentatore, il nome Mylight-Systems e il riferimento del prodotto

REQ-MEC-0174: Valori dell'etichetta principale

I principali valori dell'etichetta devono essere forniti da MLS con l'ordine di produzione (file di personalizzazione) o tramite un software dedicato.

Valori/testo/logo/iscrizione devono rispettare la figura in REQ-MEC-0170.

9.5 Sonde CT

REQ-MEC-0190: progettazione della sonda CT

(è stata richiesta la progettazione EMS)

EMS è autorizzata a progettare autonomamente i cavi delle sonde CT, compreso il cavo femmina collegato a MG3, il cavo maschio collegato alla sonda CT e il cavo di prolunga.

Tutti i sorteggi devono essere consegnati alla MLS

REQ-MEC-0191: Il materiale delle parti delle sonde CT deve essere ignifugo (è stata richiesta la progettazione EMS)

I materiali utilizzati per le parti in plastica devono essere di grado V-2 o migliore secondo CEI 60695-11-10.

REQ-MEC-0192: Il materiale delle parti delle sonde CT deve avere un isolamento del cavo. I materiali delle sonde CT devono avere un doppio isolamento da 300 V.

REQ-MEC-0193: Cavo femmina sonda CT

I contatti femmina devono essere isolati dalla superficie accessibile con un minimo di 1.5 mm (diametro massimo del foro 2 mm).

Il colore del cavo deve essere bianco.

Il cavo è saldato da un lato a MG3 e dall'altro lato deve avere un connettore femmina bloccabile e codificabile.

Il cavo deve avere una parte passante crimpata che verrà utilizzata per attraversare l'involucro di plastica dell'MG3.

La lunghezza del cavo deve essere di circa 70 mm con il connettore dopo la parte passante.

Il riferimento MLS di questa parte sarà MLSH-MG3-22

Fig 18. Esempio di cavo femmina sonda CT

REQ-MEC-0194: Cavo maschio sonda CT

Il colore del cavo deve essere bianco.

Il cavo è saldato da un lato alla sonda CT e dall'altro lato deve avere un connettore maschio bloccabile e codificabile.

La lunghezza del cavo deve essere di circa 600 mm senza connettore.

Il riferimento MLS di questa parte sarà MLSH-MG3-24

REQ-MEC-0195: Cavo prolunga sonda CT

Il colore del cavo deve essere bianco.

Il cavo è saldato da un lato alla sonda CT e dall'altro lato deve avere un connettore maschio bloccabile e codificabile.

La lunghezza del cavo deve essere di circa 3000 mm senza connettori.

Il riferimento MLS di questa parte sarà MLSH-MG3-19

REQ-MEC-0196: Riferimento sonda CT

(è stata richiesta la progettazione EMS)

In futuro potrebbero essere utilizzati diversi riferimenti di sonde CT.

L'EMS è autorizzato a trattare con il produttore della sonda CT per assemblare la sonda CT e il cavo.

Il riferimento 1 è MLSH-MG3-15 con:

– Sonda CT da 100 A/50 mA SCT-13 del produttore YHDC

– Cavo MLSH-MG3-24

Fig 20. Esempio di sonda CT 100 A/50 mA MLSH-MG3-15

10 test elettrici

| Documenti di test elettrici | |

| RIFERIMENTO | DESCRIZIONE |

| RDOC-TST-1. | Procedura del banco prova PRD-0001-MG3 |

| RDOC-TST-2. | File BOM-0004-BOM del banco prova MG3 |

| RDOC-TST-3. | PLD-0008-PLD del banco prova MG3 |

| RDOC-TST-4. | File SCH-0004-SCH del banco prova MG3 |

10.1 Test PCBA

REQ-TST-0010: test PCBA

(è stata richiesta la progettazione EMS)

Il 100% delle schede elettroniche deve essere testato prima dell'assemblaggio meccanico

Le funzioni minime da testare sono:

– Isolamento dell'alimentazione sulla scheda principale tra N/L1/L2/L3, scheda principale

– Precisione della tensione CC da 5 V, XVA (da 10.8 V a 11.6 V), 3.3 V (da 3.25 V a 3.35 V) e 3.3 VISO, scheda principale

– Il relè è ben aperto in assenza di alimentazione, scheda principale

– Isolamento su RS485 tra GND e A/B, scheda AR9331

– Resistenza 120 ohm tra A/B su connettore RS485, scheda AR9331

– Precisione della tensione CC VDD_DDR, VDD25, DVDD12, 2.0 V, 5.0 V e 5 V_RS485, scheda AR9331

– Precisione della tensione DC VDD e VDD2P0, scheda AR7420

La procedura dettagliata del test PCBA deve essere fornita a MLS.

REQ-TST-0011: test PCBA

(è stata richiesta la progettazione EMS)

Il produttore può produrre uno strumento per eseguire questi test.

La definizione dello strumento dovrà essere data a MLS.

Fig 21. Esempio di attrezzatura per il test PCBA

10.2 Test dell'ipot

REQ-TST-0020: test Hipot

(è stata richiesta la progettazione EMS)

Il 100% dei dispositivi deve essere testato solo dopo l'assemblaggio meccanico finale.

Se un prodotto viene smontato (per rilavorazione/riparazione, ad esempio), è necessario eseguire nuovamente il test dopo il riassemblaggio meccanico. Gli isolamenti ad alta tensione sia della porta Ethernet che di RS485 (primo lato) devono essere testati con l'alimentazione (secondo lato) su tutti i conduttori.

Quindi un cavo è collegato a 19 fili: porte Ethernet e RS485

L'altro cavo è collegato a 4 fili: neutro e 3 fasi

EMS deve creare uno strumento per avere tutti i conduttori su ciascun lato dello stesso cavo per eseguire un solo test.

È necessario applicare una tensione CC 3100 V. Massimo 5 s per impostare la tensione e poi minimo 2 s per mantenere la tensione.

Non è consentita alcuna dispersione di corrente.

Fig 22. Strumento cavo per eseguire facilmente il test Hipot

10.3 Test delle prestazioni del PLC

REQ-TST-0030: test delle prestazioni del PLC

(Progettazione EMS richiesta o progettata con MLS)

Il 100% dei dispositivi deve essere testato

Il prodotto deve riuscire a comunicare con un altro prodotto CPL, come una spina PL 7667 ETH, attraverso un cavo di 300 m (avvolgibile).

La velocità dei dati misurata con lo script "plcrate.bat" deve essere superiore a 12mps, TX e RX.

Per facilitare l'accoppiamento, utilizzare lo script "set_eth.bat" che imposta MAC su "0013C1000000" e NMK su "MyLight NMK".

Tutti i test devono durare 15/30 s al massimo compreso il montaggio del cavo di alimentazione.

10.4 Burn-in

REQ-TST-0040: Condizione di burn-in

(è stata richiesta la progettazione EMS)

Il Burn-In deve essere effettuato sul 100% delle schede elettroniche con le seguenti condizioni:

- 4:00.

– Alimentazione 230V

- 45 ° C

– Porte Ethernet derivate

– Più prodotti (almeno 10) nello stesso tempo, stesso powerline, con lo stesso PLC NMK

REQ-TST-0041: Ispezione burn-in

– Ogni ora i led di controllo lampeggiano e il relè può essere attivato/disattivato

10.5 Prova finale di assemblaggio

REQ-TST-0050: Test di assemblaggio finale

(Almeno un banco prova è fornito da MLS)

Il 100% dei prodotti deve essere testato sul banco prova di assemblaggio finale.

Il tempo di test dovrebbe essere compreso tra 2.30 minuti e 5 minuti a seguito di ottimizzazioni, automatizzazione, esperienza dell'operatore, diversi problemi che possono verificarsi (come aggiornamento del firmware, problema di comunicazione con uno strumento o stabilità dell'alimentatore).

Lo scopo principale del banco prova di assemblaggio finale è quello di testare:

- Consumo di energia

– Controlla la versione dei firmware e aggiornali se necessario

– Controllare la comunicazione del PLC attraverso un filtro

– Pulsanti di controllo: relè, PLC, ripristino delle impostazioni di fabbrica

– Controllare i led

– Controllare la comunicazione RS485

– Controllare le comunicazioni Ethernet

– Eseguire calibrazioni delle misurazioni di potenza

– Scrivere i numeri di configurazione all'interno del dispositivo (indirizzo MAC, numero di serie)

– Configurare il dispositivo per la consegna

REQ-TST-0051: Manuale di test di assemblaggio finale

La procedura del banco prova RDOC-TST-1 deve essere ben letta e compresa prima dell'uso per garantire:

– Sicurezza dell'utente

– Utilizzare correttamente il banco prova

– Prestazioni del banco prova

REQ-TST-0052: Test di assemblaggio finale Manutenzione

L'operazione di manutenzione del banco prova deve essere eseguita in conformità con RDOC-TST-1.

REQ-TST-0053: Etichetta di prova di assemblaggio finale

Sul prodotto deve essere incollato un adesivo/etichetta come descritto in RDOC-TST-1.

Fig 23. Esempio di etichetta di prova dell'assemblaggio finale

REQ-TST-0054: Test di assemblaggio finale Database locale

Tutti i registri archiviati nel computer locale devono essere inviati regolarmente a Mylight Systems (almeno una volta al mese o una volta per batch).

REQ-TST-0055: Test di assemblaggio finale Database remoto

Il banco prova deve essere connesso a Internet per poter inviare i log ad un data base remoto in tempo reale. Si auspica la piena collaborazione dell'EMS per consentire questo collegamento all'interno della sua rete di comunicazione interna.

REQ-TST-0056: Riproduzione del banco prova

Se necessario, MLS può inviare diversi banchi prova al MES

L'EMS è inoltre autorizzato a riprodurre il banco di prova stesso secondo RDOC-TST-2, RDOC-TST-3 e RDOC-TST-4.

Se l'EMS vuole fare qualche ottimizzazione deve chiedere l'autorizzazione a MLS.

I banchi prova riprodotti devono essere convalidati da MLS.

10.6 Programmazione SOC AR9331

REQ-TST-0060: programmazione SOC AR9331

La memoria del dispositivo deve essere flashata prima del montaggio con un programmatore universale non fornito da MLS.

Il firmware da aggiornare deve essere sempre convalidato da MLS prima di ogni batch.

Qui non viene richiesta alcuna personalizzazione, quindi tutti i dispositivi hanno lo stesso firmware qui. La personalizzazione verrà effettuata successivamente all'interno del banco prova finale.

10.7 Programmazione del chipset PLC AR7420

REQ-TST-0070: programmazione PLC AR7420

La memoria del dispositivo deve essere flashata prima della masterizzazione dei test per attivare il chipset PLC durante il test.

Il chipset PLC è programmato tramite un software fornito da MLS. L'operazione di lampeggiamento richiede circa 10 secondi. Quindi l'EMS può considerare un massimo di 30 secondi per l'intera operazione (cavo di alimentazione + cavo Ethernet + Flash + cavo di rimozione).

Qui non viene richiesta alcuna personalizzazione, quindi tutti i dispositivi hanno lo stesso firmware qui. La personalizzazione (indirizzo MAC e DAK) verrà effettuata successivamente all'interno del banco prova finale.

È anche possibile eseguire il flashing della memoria del chipset PLC prima dell'assemblaggio (da provare).