- Цель

Стандартизировать процесс проектирования площадок для печатных плат, определить соответствующие параметры процесса проектирования площадок для печатных плат, гарантируя, что конструкция печатной платы соответствует требованиям технических спецификаций, таким как технологичность, тестируемость, правила безопасности, ЭМС и электромагнитные помехи, а также выявить преимущества процесса, технологии и качества. и стоимость разработки продукта.

- Объем

Настоящая спецификация применяется к процессу проектирования печатных плат бытовой электронной продукции и применима к деятельности, включая, помимо прочего, проектирование печатных плат, анализ процесса серийного производства печатных плат и анализ процесса изготовления одной платы.

В случае любого противоречия между содержанием данной спецификации и содержанием предыдущих соответствующих стандартов или спецификаций данная спецификация имеет преимущественную силу.

- Рекомендации

TS—S0902010001 «Спецификация проектирования безопасности печатных плат оборудования информационных технологий»

TS—SOE0199001 «Спецификация конструкции принудительного воздушного охлаждения для электронного оборудования»

TS—SOE0199002 «Спецификация конструкции естественного охлаждения для электронного оборудования»

IEC60194 «Проектирование, производство и сборка печатных плат – термины и определения»

IPC—A—600F «Приемлемость печатного картона»

IEC60950

- Содержание спецификации

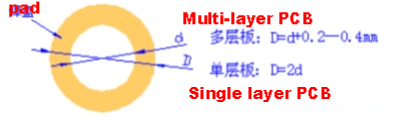

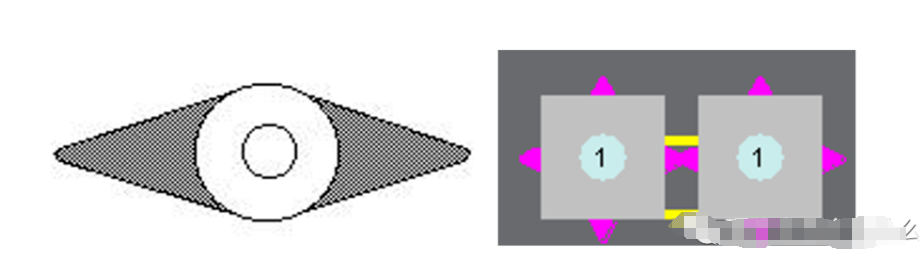

4.1 Определение площадки Внешняя форма площадки для сквозных отверстий обычно круглая, квадратная или овальная. Определения конкретных размеров подробно описаны ниже, а определения существительных показаны на рисунке.

- Размер отверстия:

Если физический штифт имеет круглую форму: Размер отверстия (диаметр) = фактический диаметр штифта + приблизительно 0.20∽0.30 мм (8.0∽12.0 мил);

Если физический штифт имеет квадратную или прямоугольную форму: Размер отверстия (диаметр) = размер диагонали фактического штифта + примерно 0.10∽0.20 мм (4.0∽8.0 мил).

- Размер колодки:

Стандартный размер колодки = размер отверстия (диаметр) + примерно 0.50 мм (20.0 мил).

4.2 Технические характеристики колодок 4.2.1 Минимальный размер всех односторонних колодок составляет не менее 0.25 мм, а максимальный диаметр всей колодки не более чем в три раза превышает диаметр отверстия компонента. Обычно в компонентах со сквозными отверстиями используются круглые колодки, диаметр которых как минимум в 1.8 раза превышает диаметр отверстия; диаметр односторонней площадки платы не менее 2 мм; оптимальное соотношение размера площадки к диаметру отверстия для двухсторонних плат составляет 2.5, а для компонентов, подходящих для автоматических вставных машин, площадка на двухсторонней плате имеет стандартный диаметр отверстия +0.5—+0.6 мм.

4.2.2 Расстояние между краями двух площадок предпочтительно должно быть больше 0.4 мм, а для ряда площадок, перпендикулярных направлению волны припоя, расстояние между краями двух площадок должно быть больше 0.5 мм (в настоящее время , этот ряд контактов можно рассматривать как группу проводов или розетку, и если расстояние между ними слишком мало, может легко возникнуть перемычка). В случае плотной проводки рекомендуется использовать эллиптические и удлиненные соединительные площадки. Диаметр или минимальная ширина прокладок односторонней платы составляет 1.6 мм или обеспечивает минимум 0.3 для односторонней прокладки и 0.2 для двусторонней платы; слишком большие подушечки могут привести к ненужному перемычку. В случае густо расположенной проводки рекомендуется использовать круглые и удлиненные площадки. Диаметр колодки обычно составляет 1.4 мм или даже меньше.

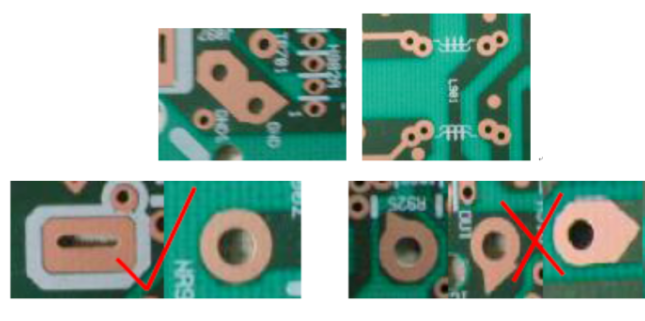

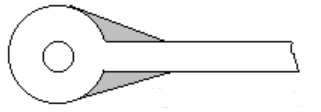

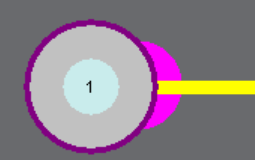

4.2.3 Колодки с диаметром отверстий более 1.2 мм или диаметром более 3.0 мм должны иметь форму звезды или цветка. Для вставных компонентов во избежание обрыва медной фольги при пайке и соединения на краю односторонней платы следует полностью закрыть медной фольгой; минимальные требования к двусторонней доске должны быть покрыты каплевидным покрытием (подробную информацию о разделе управления кольцевыми отверстиями см. в прилагаемом приложении); как показано на картинке:

4.2.4 Для всех устройств, воспринимающих силу, таких как разъемы или тяжелые устройства, ширина медной фольги, покрывающей в пределах 2 мм от вывода контактной площадки, должна быть увеличена как можно больше, и не должно быть пустых контактных площадок, предназначенных для обеспечения что контактные площадки имеют достаточный расход олова, а медная фольга не будет легко отслаиваться при воздействии на гнездо внешней силы. Для крупных компонентов (таких как трансформаторы, электролитические конденсаторы диаметром более 15.0 мм, розетки с большими токами и т. д.) площадь увеличенной медной фольги и лужения на верхней стороне должна быть такой, как показано ниже; минимальная площадь заштрихованной части должна быть равна площади контактной площадки. или выполнен в виде подушечки в форме цветка или звезды.

4.2.5 Все вставляемые в машину детали должны быть выполнены в виде капельниц вдоль направления согнутой ножки, чтобы обеспечить заполнение паяных соединений на согнутой ножке. Для горизонтальных компонентов левая и правая стопа должны быть согнуты внутрь прямо, а для вертикальных компонентов левая стопа должна быть согнута вниз под углом 15°, а правая стопа должна быть согнута вверх под углом 15°. Обратите внимание на то, чтобы расстояние между краями между ними и окружающими контактными площадками было не менее 0.4.

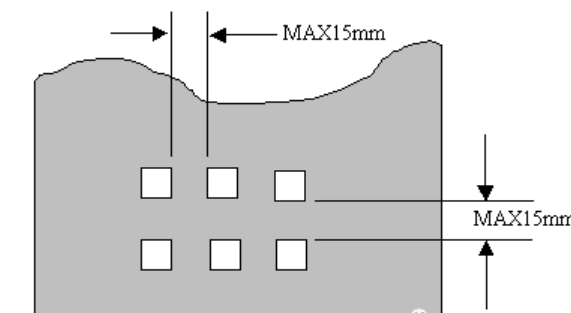

4.2.6 При наличии на печатной плате участка заземления и линий электропередачи большой площади (площадь более 500 мм2) его следует локально открыть окнами или выполнить в виде заполнения сетки (FILL). Как показано на рисунке:

4.3 Требования к производственному процессу колодок

4.3.1 Для компонентов поверхностного монтажа без подключенных компонентов через сквозные отверстия необходимо добавить контрольные точки, а диаметр контрольной точки должен быть в пределах 1.0–1.5 мм для облегчения тестирования с помощью онлайн-испытательного оборудования. Расстояние от края тестовой площадки до края окружающих площадок должно быть не менее 0.4 мм. Диаметр тестовой площадки должен быть более 1 мм и иметь сетевое свойство. Межосевое расстояние между двумя тестовыми площадками должно быть больше или равно 2.54 мм; если в качестве точек измерения используются сквозные отверстия, то за пределами сквозных отверстий необходимо добавить площадки для пайки диаметром 1 мм (включительно);

4.3.2 Прокладки должны быть добавлены в местах расположения отверстий с электрическими соединениями; все площадки должны иметь сетевые свойства, а сети без подключенных компонентов не могут иметь одинаковое сетевое имя; расстояние от центра позиционирующего отверстия до центра тестовой площадки должно быть более 3 мм; другие неправильные формы, но с электрическими соединениями, такие как канавки, площадки и т. д., должны быть равномерно размещены в механическом слое 1 (имеются в виду отверстия с прорезями, такие как одиночная вставка, трубки предохранителей и т. д.).

4.3.3 Для компонентов с близко расположенными контактами (расстояние между контактами менее 2.0 мм), таких как микросхемы и гнездовые разъемы, если они не подключены к вставляемым вручную площадкам для пайки, необходимо добавить тестовые площадки. Диаметр контрольной точки должен составлять от 1.2 до 1.5 мм, что подходит для тестирования с помощью онлайн-испытательного оборудования.

4.3.4 Если расстояние между контактными площадками менее 0.4 мм, следует нанести паяльную маску, чтобы уменьшить перемычки припоя при пайке волновой пайкой.

4.3.5 Для компонентов поверхностного монтажа, использующих технологию клеевого соединения, площадки для пайки должны быть спроектированы как на концах, так и на торцах. Рекомендуемая ширина припоя должна составлять 0.5 мм, а длина обычно должна составлять от 2 до 3 мм.

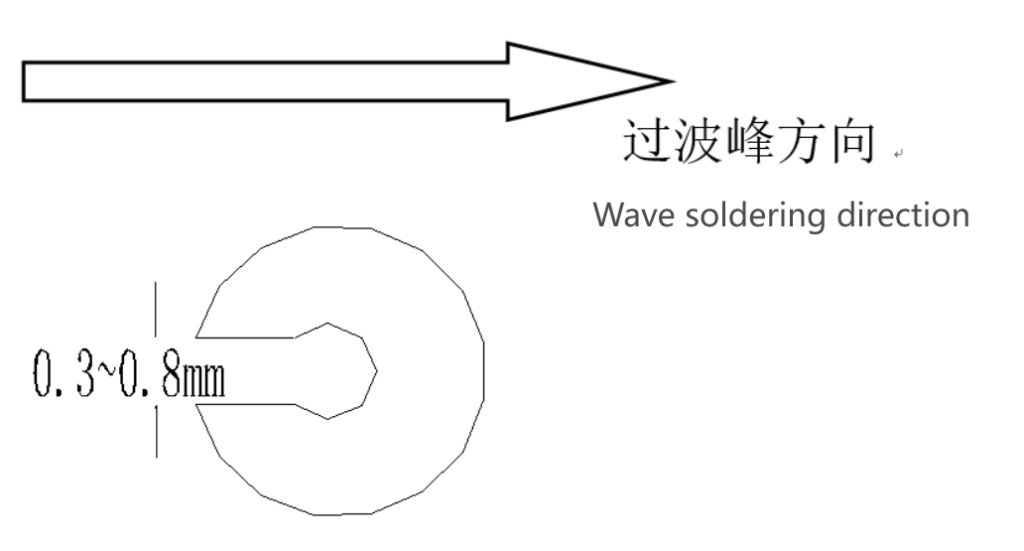

4.3.6 При наличии на односторонней плате компонентов, паяемых вручную, пазы паяльной маски должны быть открыты в направлении, противоположном направлению волны припоя, а ширина зависит от размера отверстия и составляет от 0.3 мм до 0.8 мм; как показано на рисунке ниже:

4.3.7 Расстояние и размер проводящих резиновых кнопок должны соответствовать фактическому размеру проводящих резиновых кнопок. Прилегающая к ней печатная плата должна быть выполнена в виде золотого пальца с указанием соответствующей толщины позолоты (обычно она должна быть больше 0.05–0.015 мкм).

4.3.8 Размер, размеры и расстояние между контактными площадками должны соответствовать размерам компонентов для поверхностного монтажа.

а. Если не предъявляются особые требования, форма отверстия компонента, колодки и форма ножки компонента должны совпадать. Обеспечьте симметрию площадки относительно центра отверстия (квадратная ножка компонента соответствует квадратному отверстию компонента, квадратной площадке; круглая ножка компонента соответствует круглому отверстию компонента, круглой площадке) и держите соседние площадки отдельно, чтобы предотвратить протягивание тонкой жести и проволоки.

б. Для соседних ножек компонентов в одной цепи или совместимых компонентов с разным расстоянием между контактами должны быть отдельные отверстия для контактных площадок. В частности, для совместимых релейных блоков необходимо подключить каждую совместимую контактную площадку. Если отдельные отверстия для площадок не могут быть установлены из-за РАСПОЛОЖЕНИЯ печатной платы, периферия двух площадок должна быть окружена паяльным резистом.