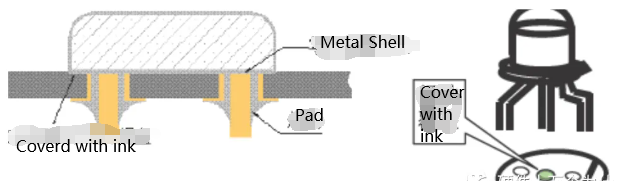

4.3.9 При проектировании многослойных плат следует обращать внимание на компоненты с металлическими корпусами, находящиеся во съемных корпусах и контактирующие с печатной платой. Подушечки верхнего слоя нельзя открывать. Они должны быть покрыты зеленым маслом или чернилами для шелкографии (например, двухконтактные кристаллы, трехконтактные светодиоды).

4.3.10 При проектировании и разводке печатных плат старайтесь свести к минимуму количество щелей и отверстий в печатной плате, чтобы не повлиять на ее прочность.

4.3.11 Ценные компоненты: Не размещайте ценные компоненты в углах, краях, монтажных отверстиях, пазах, режущих кромках панелей управления или углах. Эти места являются зонами высокого напряжения на печатной плате, которые могут легко вызвать трещины и разрушения паяных соединений и компонентов.

4.3.12 Тяжелые компоненты (например, трансформаторы) не должны располагаться далеко от установочных отверстий, чтобы не влиять на прочность и деформацию печатной платы. При компоновке более тяжелые компоненты следует размещать под печатной платой (также той стороной, которая подвергается пайке волновой пайкой последней).

4.3.13 Устройства, излучающие энергию, такие как трансформаторы и реле, следует размещать вдали от устройств и цепей, подверженных помехам, таких как усилители, микроконтроллеры, кристаллы и схемы сброса, чтобы избежать влияния на надежность во время работы.

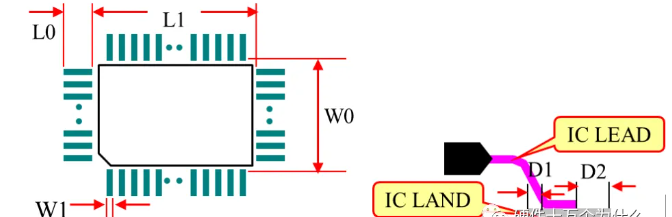

4.3.14 Микросхемы в корпусах QFP (требующих пайки волновой пайкой) должны быть расположены под углом 45 градусов и иметь площадки для пайки (как показано на рисунке).

4.3.15 При пайке волновой пайкой компонентов для поверхностного монтажа не следует открывать отверстия для отвода тепла вокруг и под компонентами со вставленными компонентами (такими как радиаторы, трансформаторы и т. д.), чтобы предотвратить появление волны 1 припоя (возмущающей волны). прилипание к компонентам или контактам компонентов на верхней плате, что может привести к появлению посторонних предметов во время сборки в последующих процессах.

4.3.16 Медная фольга большой площади требует присоединения к контактным площадкам изоляционной ленты.

Для обеспечения хорошего провара припоя площадки компонентов на медной фольге большой площади необходимо соединить с контактными площадками изоляционной лентой. Для контактных площадок, которым требуется ток более 5 А, изолирующие контактные площадки использовать нельзя. (См. изображение)

4.3.17 Чтобы избежать перекоса и «захоронения» устройств после пайки оплавлением, необходимо обеспечить симметрию рассеивания тепла на двух концах компонентов поверхностного монтажа 0805 и под ними. Ширина соединения площадки с печатным проводником не должна превышать 0.3 мм (для несимметричных площадок), как показано на изображении выше.

4.4 Требования к выбору библиотеки компонентов

4.4.1 Необходимо подтвердить правильность выбора существующих библиотек пакетов компонентов печатных плат.

Выбор компонентов в существующих библиотеках компонентов на печатной плате должен гарантировать, что корпус соответствует физической форме, расстоянию между контактами, диаметру отверстий и т. д. компонента.

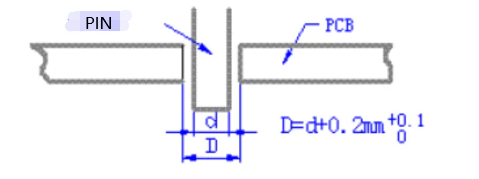

Для компонентов со сквозными отверстиями допуск между штифтами компонента и сквозным отверстием должен быть хорошо согласован (диаметр сквозного отверстия превышает 8–20 мил от диаметра штифта), а допуск может быть соответствующим образом увеличен для обеспечения хорошего качества. проникновение припоя. Если не предъявляются особые требования, характеристики сквозного отверстия для компонентов, вставляемых вручную, следующие:

4.4.2 Диаметр компонентов должен быть серийным, увеличиваясь на 5 мил для диаметров более 40 мил, а именно 40 мил, 45 мил, 50 мил, 55 мил, и уменьшаясь на 4 мил для диаметров менее 40 мил, а именно 36 мил, 32 мил. , 28 мил, 24 мил, 20 мил, 16 мил, 12 мил, 8 мил.

4.4.3 Соответствие между диаметром штыря устройства и диаметром отверстия контактной площадки печатной платы, а также диаметром отверстия контактной площадки штекера и пайкой оплавлением соответствует следующему:

| Диаметр штифта устройства (D) | Диаметр отверстия контактной площадки на печатной плате/диаметр отверстия контактной площадки для пайки THT) |

| Д<1.0 мм | Д+0.3 мм/+0.15 мм |

| 1.0 мм | Д+0.4 мм/0.2 мм |

| Д>2.0 мм | Д+0.5 мм/0.2 мм |

При создании библиотеки пакетов компонентов единица диаметра отверстия должна быть преобразована в британские единицы (мил), а диаметр отверстия должен соответствовать требованиям сериализации.

4.4.4 Проектирование форм колодок:

4.4.4.1 В принципе конструкция площадок компонентов должна соответствовать следующим пунктам:

4.4.4.1.1 Старайтесь сделать так, чтобы направление площадки было перпендикулярно направлению потока.

4.4.4.1.2 Ширина площадки предпочтительно равна ширине детали или немного превышает ее; длина колодки немного меньше ширины колодки.

4.4.4.1.3 Увеличение зазора между площадками компонентов полезно для сборки; рекомендуется использовать небольшие подушечки.

4.4.4.1.4 На площадках компонентов МК или рядом с ними не должно быть сквозных отверстий; в противном случае во время пайки оплавлением припой на контактных площадках будет течь по сквозным отверстиям, вызывая виртуальную пайку, недостаточный припой и даже может перетечь на другую сторону платы, вызывая короткое замыкание.

4.4.4.1.5 Следы на обоих концах площадки должны быть однородными или иметь одинаковую теплоемкость.

4.4.4.1.6 Размер колодки должен быть симметричным.

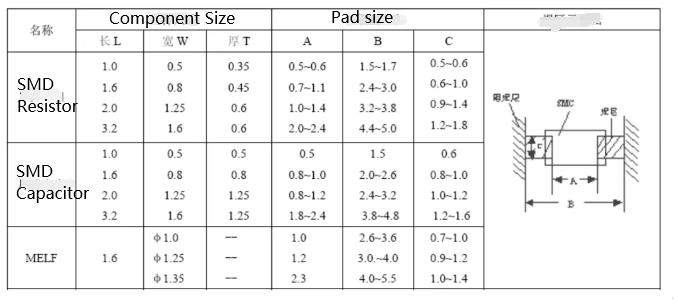

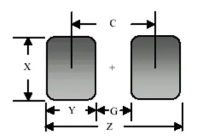

4.4.4.2 Проектирование форм площадок для пайки компонентов микросхемы (см. изображение выше): Типичные размеры площадок для пайки компонентов микросхемы показаны в таблице ниже. Соответствующие пленки паяльного резиста могут быть созданы снаружи каждой контактной площадки. Целью паяльной резистивной пленки является предотвращение образования мостиков припоя во время пайки.

Размеры конструкции площадки для пайки пассивных компонентов – резисторов, конденсаторов, катушек индуктивности (см. таблицу ниже, также см. изображение и таблицу выше)

| часть | Z (мм) | G (мм) | Х (мм) | Да (ссылка) | |

| Чип-резисторы и конденсаторы | 0201 | 0.76 | 0.24 | 0.30 | 0.26 |

| 0402 | 1.45 ~ 1.5 | 0.35 ~ 0.4 | 0.55 | 0.55 | |

| C0603 | 2.32 | 0.72 | 0.8 | 1.8 | |

| R0603 | 2.4 | 0.6 | 1.0 | 0.9 | |

| L0603 | 2.32 | 0.72 | 0.8 | 0.8 | |

| C0805 | 2.85 | 0.75 | 1.4 | 1.05 | |

| R0805 | 3.1 | 0.9 | 1.6 | 1.1 | |

| L0805 | 3.25 | 0.75 | 1.5 | 1.25 | |

| 1206 | 4.4 | 1.2 | 1.8 | 1.6 | |

| 1210 | 4.4 | 1.2 | 2.7 | 1.6 | |

| 1812 | 5.8 | 2.0 | 3.4 | 1.9 | |

| 1825 | 5.8 | 2.0 | 6.8 | 1.9 | |

| 2010 | 6.2 | 2.6 | 2.7 | 1.8 | |

| 2512 | 7.4 | 3.8 | 3.2 | 1.8 | |

| 3216(Тип А) | 4.8 | 0.8 | 1.2 | 2.0 | |

| Танталовые конденсаторы | 3528(Тип Б) | 5.0 | 1.0 | 2.2 | 2.0 |

| 6032(Тип С) | 7.6 | 2.4 | 2.2 | 2.6 | |

| 7343(Тип Д) | 9.0 | 3.8 | 2.4 | 2.6 | |

| 2012 (0805) | 3.2 | 0.6 | 1.6 | 1.3 | |

| 3216 (1206) | 4.4 | 1.2 | 2.0 | 1.6 | |

| 3516 (1406) | 4.8 | 2.0 | 1.8 | 1.4 | |

| 5923 (2309) | 7.2 | 4.2 | 2.6 | 1.5 | |

| 2012Чип(0805) | 3.0 | 1.0 | 1.0 | 1.0 | |

| Индукторы | 3216 Чип(1206) | 4.2 | 1.8 | 1.6 | 1.2 |

| 4516 Чип(1806) | 5.8 | 2.6 | 1.0 | 1.6 | |

| 2825Prec(1110) | 3.8 | 1.0 | 2.4 | 1.4 | |

| 3225Prec(1210) | 4.6 | 1.0 | 2.0 | 1.8 | |

Размеры площадки для пайки пассивных компонентов:

| Компонент | Длина (мм) | Ширина (мм) |

|---|---|---|

| резистор | 0.9 – 1.3 | 0.4 – 0.7 |

| Конденсатор | 0.9 – 1.3 | 0.4 – 0.7 |

| Индуктор | 0.9 – 1.3 | 0.4 – 0.7 |

Пожалуйста, обратитесь к изображению и таблице выше для получения информации о конкретных размерах и конфигурациях конструкции.

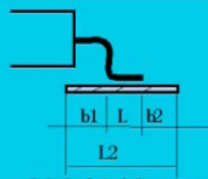

4.4.4.3 Конструкция контактной площадки SOP, QFP: Размеры контактной площадки SOP, QFP могут быть разработаны в соответствии с IPC-SM-782.

В соответствии со стандартами проектирования SOP, площадки для пайки QFP (как показано в таблице ниже):

Размер площадки для пайки следует определять в соответствии с размером компонента. Ширина площадки для пайки = ширина контакта + 2 * высота контакта для достижения наилучших результатов пайки. Длина площадки для пайки показана на рисунке L2 (L2 = L + b1 + b2; b1 = b2 = 0.3 мм + h; h = высота вывода компонента).

4.4.4.4 Если не предъявляются особые требования, спецификации для площадок для пайки компонентов, монтируемых через сквозные отверстия, следующие:

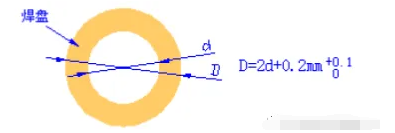

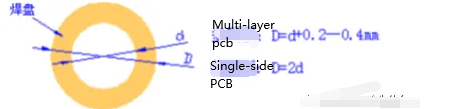

4.4.4.5 Для выводов, конденсаторов и т. д., вставляемых вручную, с расстоянием между выводами ≤2.0 мм, характеристики площадок для пайки следующие: ① Диаметр площадки для пайки многослойной платы = диаметр отверстия + 0.2~0.4 мм; ② Диаметр паяльной площадки однослойной платы = 2×диаметр отверстия.

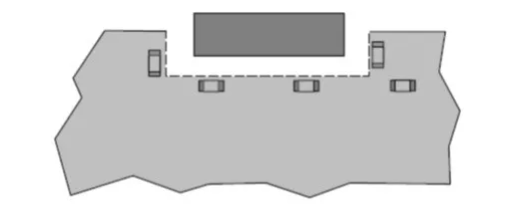

4.4.4.6 Общая конструкция паяльной площадки для ИС для поверхностного монтажа, см. прикрепленный файл (рисунок ниже является лишь выборкой, конкретные размеры см. в прикрепленном файле)

4.4.5 Библиотека пакетов компонентов печатной платы нового устройства должна быть правильно установлена

4.4.5.1 Устройства без существующих библиотек пакетов компонентов на печатной плате должны создавать новые библиотеки пакетов компонентов на основе данных об устройстве и гарантировать, что инвентаризация шелкографии соответствует физическим объектам, особенно если вновь установленные электромагнитные компоненты, самодельные структурные компоненты и т. д. , сопоставьте библиотеку компонентов с данными (письмо-подтверждение, спецификация, чертежи). В новых устройствах должны быть библиотеки компонентов, отвечающие различным технологическим требованиям (пайка оплавлением, волновая пайка, пайка оплавлением через отверстия).

4.4.5.2 Компоненты SMT, требующие пайки волной, должны использовать библиотеки площадок для поверхностного монтажа.

4.4.5.3 Типы осевых компонентов и перемычек должны быть сведены к минимуму, чтобы уменьшить количество инструментов для формования и установки компонентов.

4.4.5.4 Компоненты, совместимые с разным расстоянием между контактами, должны иметь отдельные отверстия для площадок под пайку, особенно следует подключать площадки под пайку, совместимые с инкапсулированными реле.

4.4.5.5 Компоненты поверхностного монтажа не следует использовать в качестве отладочных компонентов для ручной пайки, поскольку компоненты поверхностного монтажа легко повреждаются термическим ударом во время ручной пайки.

4.4.5.6 Если экспериментальная проверка не проведена без проблем, не следует выбирать компоненты для поверхностного монтажа со значительно отличающимися от печатной платы коэффициентами теплового расширения, поскольку это может привести к расслоению паяльной площадки.

4.4.5.7 Если экспериментальная проверка не проведена без проблем, компоненты для поверхностного монтажа не следует использовать в качестве компонентов для поверхностного монтажа. Это может потребовать ручной пайки, что приведет к низкой эффективности и надежности.

4.4.5.8 Для многослойных печатных плат локальное меднение сбоку в виде штифтов для пайки должно обеспечивать соединение каждого слоя с медной фольгой для повышения прочности сцепления медного покрытия. В то же время экспериментальная проверка должна пройти без проблем. В противном случае на двусторонних платах нельзя использовать боковое медное покрытие в качестве контактов для пайки.

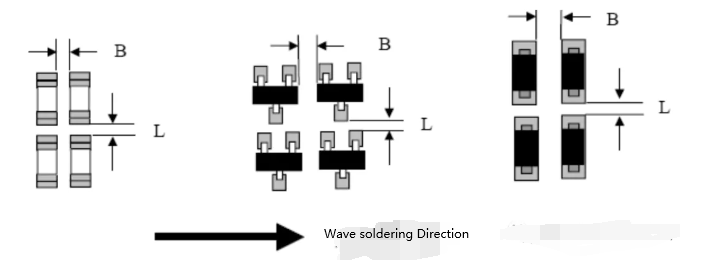

4.4.6 Безопасное расстояние для односторонних компонентов задней панели, требующих пайки волновой пайкой. Чтобы предотвратить эффект тени во время пайки волновой пайкой, расстояние между компонентами SMT должно соответствовать следующим требованиям:

- Расстояние между компонентами одного типа (как показано на рисунке)

4.6.1 Компоненты SMD одного типа должны иметь расстояние ≥0.3 мм, а расстояние между компонентами разных типов должно составлять ≥0.13*h+0.3 мм (Примечание: h означает максимальную разницу по высоте между двумя разными частями). Расстояние между компонентами THT должно облегчать эксплуатацию и замену.

4.6.2 Расстояние между внешней стороной площадки для пайки монтажного компонента и внешней стороной соседних монтажных компонентов должно быть больше 2 мм.

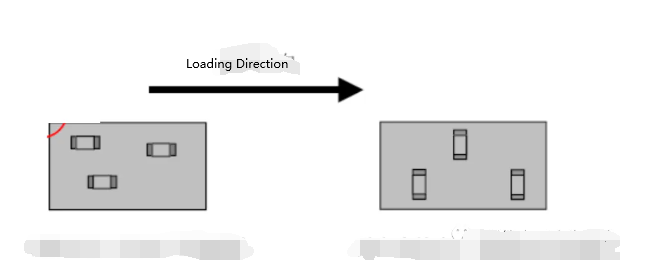

4.6.3 Компоненты SMD следует избегать в пределах 3 мм вокруг часто подключаемых компонентов или разъемов на краях платы, чтобы предотвратить повреждение компонентов под напряжением во время вставки и удаления разъема.

4.6.4 Расстояние от центра установочного отверстия до края компонента для поверхностного монтажа не должно быть менее 5.0 мм.

4.6.5 Керамические конденсаторы размером более 0805 следует размещать вблизи края передачи или в зонах с меньшими нагрузками, а их осевые направления должны быть параллельны направлению входа в плату, а керамических конденсаторов размером более 1825 следует избегать, насколько это возможно. возможный. (Зарезервированные комментарии)

4.4.6.6 Следует избегать размещения SMD на расстоянии менее 3 мм вокруг часто подключаемых компонентов или разъемов на краях платы, чтобы предотвратить повреждение компонентов под напряжением во время вставки и удаления разъема. См. рисунок:

4.4.6.7 Компоненты поверхностного монтажа для пайки волновой пайкой должны соответствовать указанным требованиям по расстоянию. Расстояние между компонентами поверхностного монтажа при пайке волной должно быть менее 0.15 мм. В противном случае их не следует размещать на стороне B для пайки волной. Если зазор компонента составляет от 0.15 до 0.2 мм, под корпус компонента можно положить медную фольгу, чтобы уменьшить расстояние между нижней частью компонента и поверхностью печатной платы.

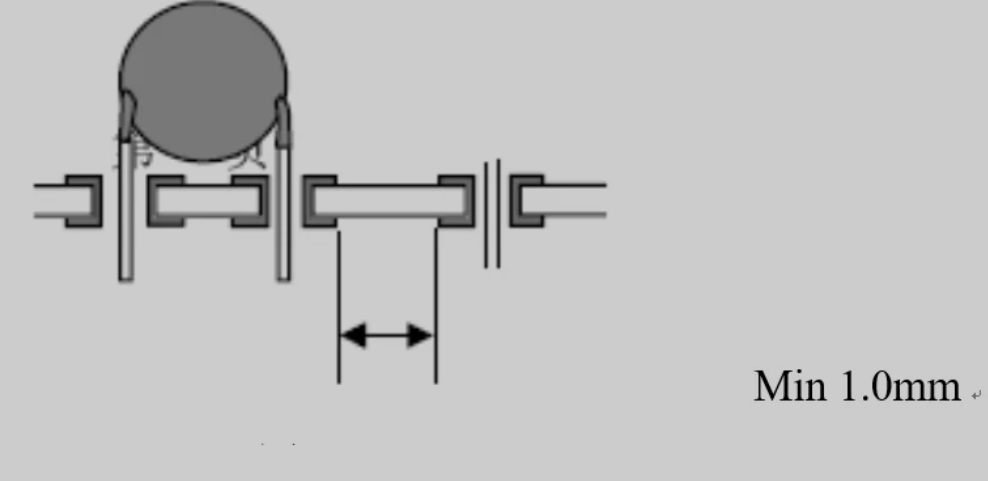

4.4.6.8 Минимальное безопасное расстояние для точек пайки сквозных отверстий при пайке волной установлено для обеспечения того, чтобы точки пайки не перемыкались во время пайки волной. Расстояние между краями задних контрольных точек должно быть больше 1.0 мм.

4.4.6.9 Расстояние между контактными площадками компонентов со сквозными отверстиями, требующими пайки волновой пайкой, должно быть больше 1.0 мм, чтобы гарантировать, что точки пайки не перемыкаются во время пайки волновой пайкой (включая расстояние между краями контактных площадок компонентов). Предпочтительный шаг штифтов компонентов со сквозными отверстиями (шаг) составляет ≥2.0 мм.

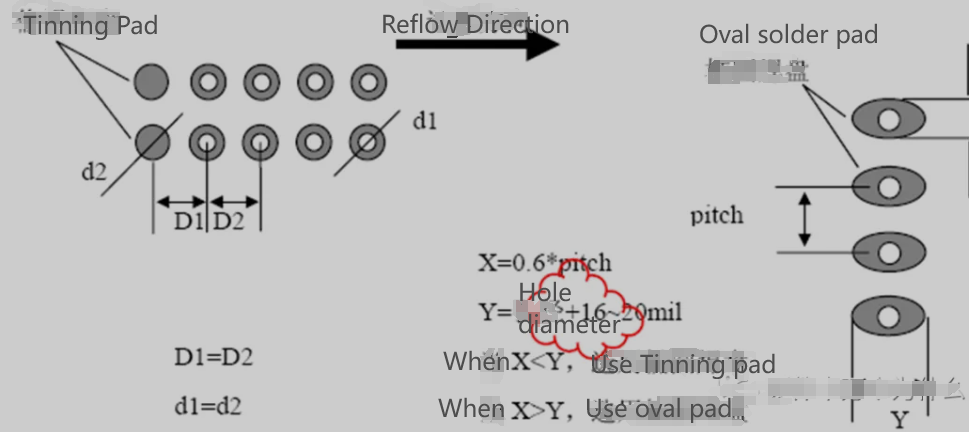

4.4.6.10 Когда на съемных компонентах имеется много контактов в каждом ряду и компоненты расположены так, что площадки для пайки параллельны направлению вставки печатной платы, рекомендуемый подход для расстояния между краями соседних площадок для пайки в пределах 0.6–1.0 мм — использовать овал. -формованные площадки для пайки или для добавления луженых площадок.

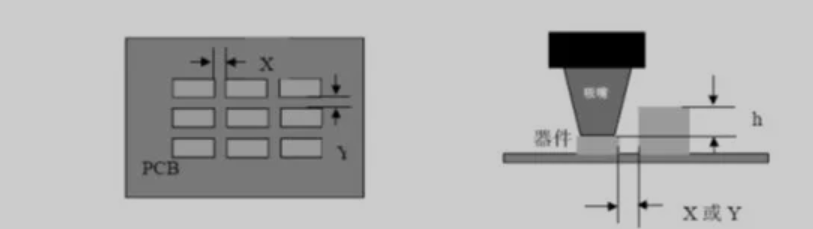

4.4.6.11 Минимальное расстояние между компонентами поверхностного монтажа должно отвечать следующим требованиям:

По размещению машины:

- Между компонентами одного типа: ≥ 0.3 мм.

- Между компонентами разных типов: ≥ 0.13*h + 0.3 мм (где h — максимальная разница высот между соседними компонентами)

Для размещения вручную:

- Между компонентами: ≥ 1.5 мм.

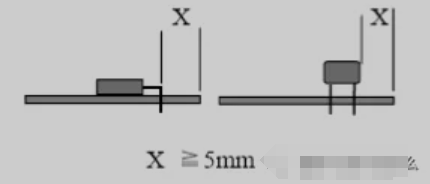

4.4.6.12 Расстояние от внешнего края компонентов до краев направляющих платы должно быть больше или равно 5 мм. Это необходимо для того, чтобы зубья конвейерной дорожки не касались компонентов во время пайки волновой пайкой или пайки оплавлением. Если это требование не соблюдается, печатную плату следует обработать кромкой, а расстояние между компонентами и V-CUT должно быть ≥ 1 мм.

4.4.6.13 Вокруг регулируемых и сменных компонентов должно быть зарезервировано достаточно места для отладки и обслуживания. Ориентация настраиваемых компонентов и пространство, отведенное для вставных компонентов, должны определяться на основе схемы установки печатной платы и метода отладки настраиваемых компонентов.

4.4.6.14 Все вставные магнитные компоненты должны иметь прочное основание, использование вставных индукторов без основания запрещено.

4.4.6.15 Избегайте симметричного проектирования выводов поляризованных трансформаторов. Если контакт не подключен к схеме, убедитесь, что к нему добавлена площадка для припоя для повышения прочности пайки.

4.4.6.16 В запрещенной зоне монтажного отверстия не должно быть никаких компонентов и следов (за исключением следов и медной фольги самого монтажного отверстия).

4.4.6.17 Расстояние между деталями металлического корпуса и другими деталями должно соответствовать правилам техники безопасности. Расположение компонентов металлического корпуса должно обеспечивать соответствие расстояния до других компонентов правилам техники безопасности.

4.4.6.18 Требования к компоновке компонентов методом сквозной пайки оплавлением: а. Для печатных плат с размером нетранспортирующейся кромки более 300 мм следует избегать размещения тяжелых компонентов в середине печатной платы, чтобы уменьшить влияние веса вставленных компонентов на деформацию печатной платы во время пайки, а также влияние вставки компонентов на компоненты. уже размещены на доске. б. Для облегчения установки компоненты следует размещать сбоку от места установки. в. Для более длинных компонентов (например, разъемов для карт памяти) направление длины должно совпадать с направлением транспортировки. Если несколько контактов компонента расположены на одной прямой, разъемы, компоненты корпуса DIP и компоненты корпуса T220 должны быть расположены так, чтобы их оси были параллельны направлению пайки волновой пайкой. Более легкие компоненты, такие как диоды и резисторы мощностью 1/4 Вт, следует располагать так, чтобы их оси были перпендикулярны направлению пайки волной. Это предотвращает плавание во время пайки волной, поскольку один конец затвердевает раньше другого, и позволяет избежать использования квадратных площадок для пайки для компонентов со сквозными отверстиями (что может привести к плохой пайке и перемычкам).