O resumo mais abrangente da fiação PCB, 14 princípios e técnicas de fiação de PCB

- Insista na fiação manual e use a fiação automática com cuidado

- Entenda as especificações do fabricante

- Largura de traço apropriada

- Deixe espaço suficiente entre os traços

- Posicionamento de componente

- Mantenha os traços analógicos e digitais separados

- Camada de solo

- Deixe espaço suficiente para a fiação e furos de montagem.

- Direções alternativas de fiação

- Evite acoplamento capacitivo

- Coloque orifícios e almofadas de dissipação de calor

- Aterramento e fiação de energia

- Use camada de serigrafia

- Evite 90°

- Siga a fiação manual

De modo geral, o software geral de design de PCB inclui funções de roteamento automático, mas, na verdade, nenhum roteamento automático pode substituir completamente as habilidades, experiência e flexibilidade dos engenheiros de layout de PCB.

Em alguns casos você pode usar o roteamento automático:

Depois de colocar todos os componentes, você pode verificar sua taxa de conclusão usando o trabalho AutoRoute e, se estiver abaixo de 85%, será necessário ajustar o posicionamento do componente.

Durante o roteamento, gargalos e outros pontos críticos de conexão podem passar despercebidos e podem ser identificados usando o recurso de roteamento automático.

Quando você não sabe como iniciar a fiação ou encontra dificuldades, pode usar o roteamento automático como fonte de inspiração.

Ao começar a definir seus traços de cobre, reserve um tempo para perguntar ao fabricante se eles têm requisitos para larguras mínimas de traços, espaçamento entre traços e o número de camadas de PCB que podem montar.

Conhecendo essas informações antecipadamente, você pode definir valores de largura e espaçamento do traço nas regras de projeto para evitar o redirecionamento de todo o layout da PCB.

- Escolha a largura de traço apropriada

A geometria do traço (espessura e largura) garante que o circuito funcionará adequadamente sob todas as condições ambientais e de carga. Os traços de PCB são usados para transportar sinais elétricos e, portanto, devem ter uma largura compatível com a corrente que flui através deles.

Os engenheiros de layout de PCB devem determinar a largura mínima de cada traço para evitar o risco de superaquecimento da placa; este parâmetro afeta diretamente o processo de roteamento, pois reduz o espaço disponível na PCB.

Caso o espaço disponível não seja um problema, recomenda-se a utilização de trilhos com largura maior que a mínima, melhorando assim o gerenciamento térmico e a confiabilidade da placa. Os traços na camada externa permitem uma melhor troca de calor e, portanto, podem ter larguras menores.

- Deixe espaço suficiente entre traços e almofadas

É importante deixar espaço suficiente entre os traços e as almofadas da PCB (conforme mostrado abaixo) para evitar curtos-circuitos durante as etapas de fabricação ou montagem da PCB.

Em geral, recomenda-se deixar espaços apropriados entre cada traço e almofada adjacentes, e deve sempre haver espaço suficiente ao redor deles, sem vestígios ou almofadas, para evitar o risco de choque elétrico.

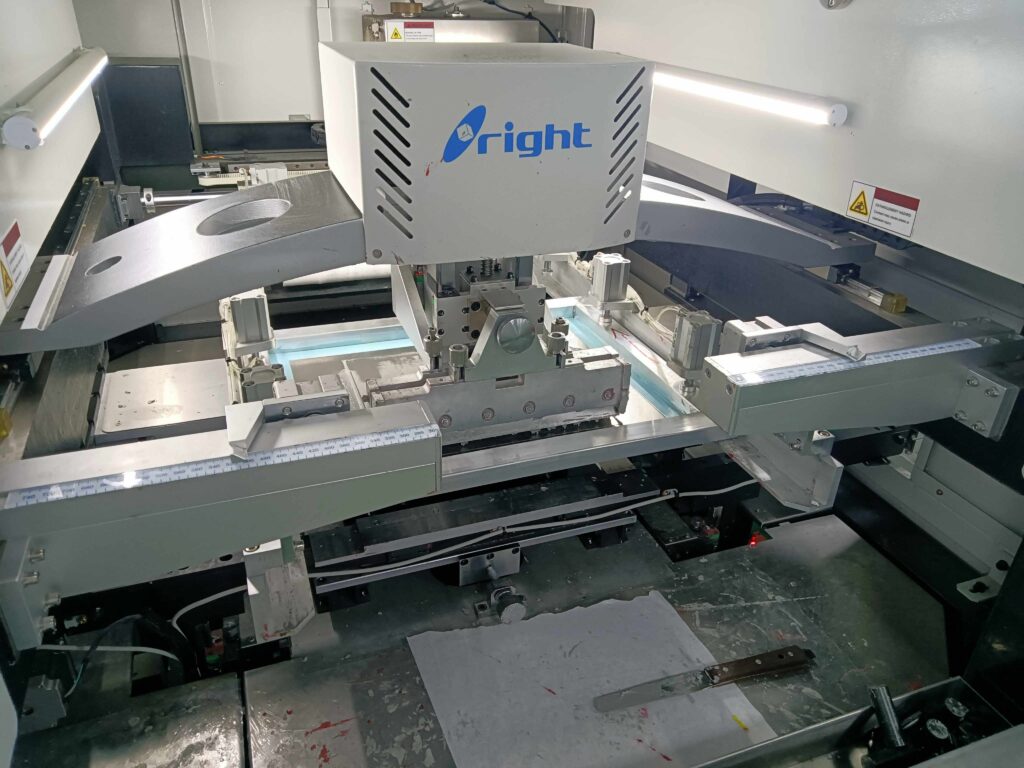

- Colocação de componentes PCB

A forma como os componentes são colocados determina o sucesso do projeto de sua PCB. Para colocar os componentes corretamente, suas características devem ser totalmente compreendidas.

Por exemplo, capacitores eletrolíticos termicamente sensíveis devem ser mantidos longe de diodos, resistores e indutores geradores de calor.

Aqui estão algumas regras simples:

Deve-se ter cuidado com componentes com vários pinos, pois ocupam muito espaço.

Mantenha os componentes colocados na mesma orientação

Considere a função de cada componente e sua relação com outros componentes antes de colocá-lo.

Caso os componentes tenham sido adquiridos, recomenda-se imprimir o layout em papel de acordo com as dimensões e verificar se os componentes cabem.

- Mantenha os traços analógicos e digitais separados

Os traços de PCB que transportam sinais digitais, especialmente sinais de alta frequência, devem ser separados dos traços que transportam sinais analógicos.

Separar os traços de sinais analógicos e digitais pode reduzir a possibilidade de interferência mútua, melhorando assim a estabilidade e a confiabilidade do circuito. Quando sinais analógicos e sinais digitais estão na mesma linha, podem ocorrer os seguintes problemas:

Trazendo diafonia: O componente de alta frequência do sinal digital interferirá no sinal analógico, fazendo com que a precisão do sinal analógico diminua.

Apresentando ruído: Os próprios sinais digitais contêm ruído. Quando os sinais digitais e os sinais analógicos compartilham a mesma linha, esses ruídos também afetarão o sinal analógico.

Atraso ou atraso: Os sinais digitais terão um certo atraso ou atraso durante a transmissão, o que pode causar distorção dos sinais analógicos.

- Preste atenção à camada do solo

Cada PCB requer pelo menos um plano de aterramento porque fornece o mesmo ponto de referência para todos os traços para medir tensões.

Em vez disso, se você optar por rotear cada traço individual para o aterramento em vez de para um plano de aterramento, você acabará com inúmeras conexões de aterramento diferentes, cada uma com sua própria resistência e queda de tensão.

A solução mais simples e linear é criar um plano de aterramento sólido, que pode ser toda a área de cobre ou mesmo toda a camada no caso de placas multicamadas.

Colocar uma camada de aterramento sob o traço que transporta o sinal ajudará a reduzir sua impedância e melhorar a imunidade a ruídos. A recomendação é colocar as camadas de alimentação e terra na camada mais interna da placa de circuito, mantendo-as simétricas e centralizadas. Isso evitará que o PCB dobre.

- Deixe espaço suficiente para fiação e furos de montagem

Ao colocar componentes, você deve primeiro colocar todos os plug-ins. Você deixa espaço suficiente entre os outros componentes e todos os rastros que os conectam?

Se isso não for feito, pode haver risco de choque na PCB, e confiar na máscara de solda como único isolante não garante a segurança.

Ao usar um plug-in, lembre-se de deixar um espaço circular além das dimensões físicas do orifício de montagem para protegê-lo de outros componentes e vestígios próximos.

- Direções alternativas de fiação

Se a maioria dos traços em uma camada segue uma determinada direção (por exemplo, horizontal), então a direção vertical dos traços adjacentes (por exemplo, vertical) é preferida, o que pode reduzir a diafonia entre as trilhas.

Além disso, o método de fiação de direções alternadas do traço também pode melhorar a estabilidade do sinal. Em traços na mesma direção, podem ocorrer problemas como reflexão, atenuação e distorção do sinal devido à interação de capacitância e indutância entre as linhas de sinal.

Deve-se notar que o método de fiação de direções alternadas também pode aumentar a complexidade e o custo da fiação, por isso precisa ser pesado e considerado no projeto real.

- Evite acoplamento capacitivo

Para reduzir o acoplamento capacitivo causado por traços colocados acima e abaixo de grandes planos de terra, você deve garantir que os traços atribuídos a sinais analógicos e de energia sejam colocados em camadas dedicadas.

Reduza o valor do capacitor: Quanto menor o valor do capacitor, menor será o efeito do acoplamento capacitivo. Portanto, ao projetar um circuito, o menor valor de capacitância possível pode ser usado para reduzir o impacto do acoplamento capacitivo.

Aumentar a impedância: Aumentar a impedância de sinais relevantes em um circuito pode reduzir os efeitos do acoplamento capacitivo. Por exemplo, adicionar resistores apropriados na entrada ou saída do sinal pode minimizar o efeito de acoplamento capacitivo entre a fonte do sinal e a carga.

Use linhas de sinal diferencial: As linhas de sinal diferencial podem reduzir o impacto do acoplamento capacitivo até certo ponto. Como a linha de sinal diferencial é composta por duas linhas, o sinal é transmitido através da diferença entre as duas linhas, evitando assim o problema de acoplamento capacitivo causado por uma única linha.

- Coloque orifícios e almofadas de dissipação de calor

Colocar furos de dissipação de calor pode melhorar a eficiência de dissipação de calor da placa PCB. Os furos térmicos podem introduzir fluxo de ar na placa PCB e aumentar a área de superfície da placa PCB, facilitando a dissipação do calor. Além disso, os orifícios de dissipação de calor também podem reduzir bolhas na superfície da placa PCB e o acúmulo de gás durante a soldagem.

A colocação de almofadas de solda pode melhorar a confiabilidade da placa PCB. No projeto da almofada, o processo de soldagem e a qualidade da soldagem, bem como a resistência mecânica e a estabilidade entre o componente e a placa PCB, devem ser levados em consideração. Ao otimizar o design e o layout das almofadas, a qualidade da soldagem pode ser melhorada e os defeitos de soldagem reduzidos, melhorando assim a confiabilidade e o desempenho da placa PCB.

- Aterramento e fiação de energia

Os traços associados aos sinais de energia e de terra são mais espessos do que os traços que transportam sinais digitais ou analógicos. Isto permite que eles transportem correntes maiores, ou seja, podem ser facilmente identificados por simples inspeção visual, reduzindo assim o sinal e a potência. Possibilidade de conexão incorreta entre linhas.

Uma regra comum é usar largura de 0.040 polegadas para traços de solo e de energia e largura de 0.025 polegadas para todos os outros traços.

Se você não deixar os traços de energia e aterramento mais largos que a média, muito calor tentando fluir por esses espaços apertados pode acabar queimando os fios e fritando o Placa PCB.

Você pode ver que os traços de potência de +5V são mais amplos em comparação com todos os traços de sinal conectados ao IC.

- Use camada de serigrafia

A camada de serigrafia que acompanha a placa PCB pode ser usada para marcar as informações que você deseja marcar.

Não use muitas palavras que ocupem espaço.

Não há necessidade de anotar todas as informações disponíveis, por exemplo, não há absolutamente nenhuma necessidade de rotular os valores dos resistores.

Se permitido, o texto pode ser maior para ficar mais claro na impressão.

Não coloque etiquetas nas placas de cobre expostas que serão soldadas, pois a tinta pode bloquear o fluxo da solda, resultando em uma junta ruim.

- Evite ângulos de 90°

O engenheiro médio saberá que curvas acentuadas e em ângulo reto podem causar problemas em altas frequências, criando descontinuidades que comprometem a integridade do sinal, aumentando a diafonia, a radiação e os reflexos.

Os traços percorrem todo o PCB e ao redor dos componentes, e o ângulo ideal é de 45°.