El resumen más completo del cableado de PCB, 14 principios y técnicas de cableado de PCB

- Insista en el cableado manual y utilice el cableado automático con precaución.

- Comprender las especificaciones del fabricante.

- Ancho de traza apropiado

- Deja suficiente espacio entre los rastros.

- Colocación de componentes

- Mantenga las trazas analógicas y digitales separadas

- Capa de tierra

- Deje suficiente espacio para el cableado y los orificios de montaje.

- Direcciones de cableado alternativas

- Evite el acoplamiento capacitivo

- Coloque orificios y almohadillas de disipación de calor.

- Cableado de alimentación y puesta a tierra

- Utilice una capa de serigrafía

- Evite 90°

- Cumplir con el cableado manual

En términos generales, el software de diseño de PCB general incluye funciones de enrutamiento automático, pero de hecho, ningún enrutamiento automático puede reemplazar por completo las habilidades, experiencia y flexibilidad de los ingenieros de diseño de PCB.

En algunos casos puedes utilizar el enrutamiento automático:

Después de colocar todos los componentes, puede verificar su tasa de finalización usando el trabajo AutoRoute y, si está por debajo del 85 %, deberá ajustar la ubicación de sus componentes.

Al enrutar, los cuellos de botella y otros puntos de conexión críticos pueden pasar desapercibidos y pueden identificarse mediante la función de enrutamiento automático.

Cuando no sepa cómo empezar a cablear o tenga dificultades, puede utilizar el enrutamiento automático como fuente de inspiración.

Cuando comience a diseñar sus trazas de cobre, tómese el tiempo para preguntarle a su fabricante si tiene requisitos para los anchos mínimos de las trazas, el espaciado de las trazas y la cantidad de capas de PCB que pueden ensamblar.

Conociendo esta información de antemano, puede establecer valores de ancho y espaciado de traza en las reglas de diseño para evitar redireccionar todo el diseño de PCB.

- Elija el ancho de traza apropiado

La geometría de la traza (grosor y ancho) garantiza que el circuito funcionará correctamente en todas las condiciones ambientales y de carga. Las pistas de PCB se utilizan para transportar señales eléctricas y, por lo tanto, deben tener un ancho compatible con la corriente que fluye a través de ellas.

Los ingenieros de diseño de PCB deben determinar el ancho mínimo de cada traza para evitar el riesgo de sobrecalentamiento de la placa; este parámetro afecta directamente el proceso de enrutamiento ya que reduce el espacio disponible en la PCB.

Si el espacio disponible no es un problema, se recomienda utilizar pistas con un ancho mayor que el mínimo, mejorando así la gestión térmica y la fiabilidad del tablero. Las huellas en la capa exterior permiten un mejor intercambio de calor y, por lo tanto, pueden tener anchos más pequeños.

- Deje suficiente espacio entre pistas y pads.

Es importante dejar suficiente espacio entre las pistas de la PCB y las almohadillas (como se muestra a continuación) para evitar cortocircuitos durante las etapas de fabricación o ensamblaje de la PCB.

En general, se recomienda dejar espacios adecuados entre cada pista y pad adyacentes, y siempre debe haber suficiente espacio alrededor de ellos sin pistas ni pads para evitar el riesgo de descarga eléctrica.

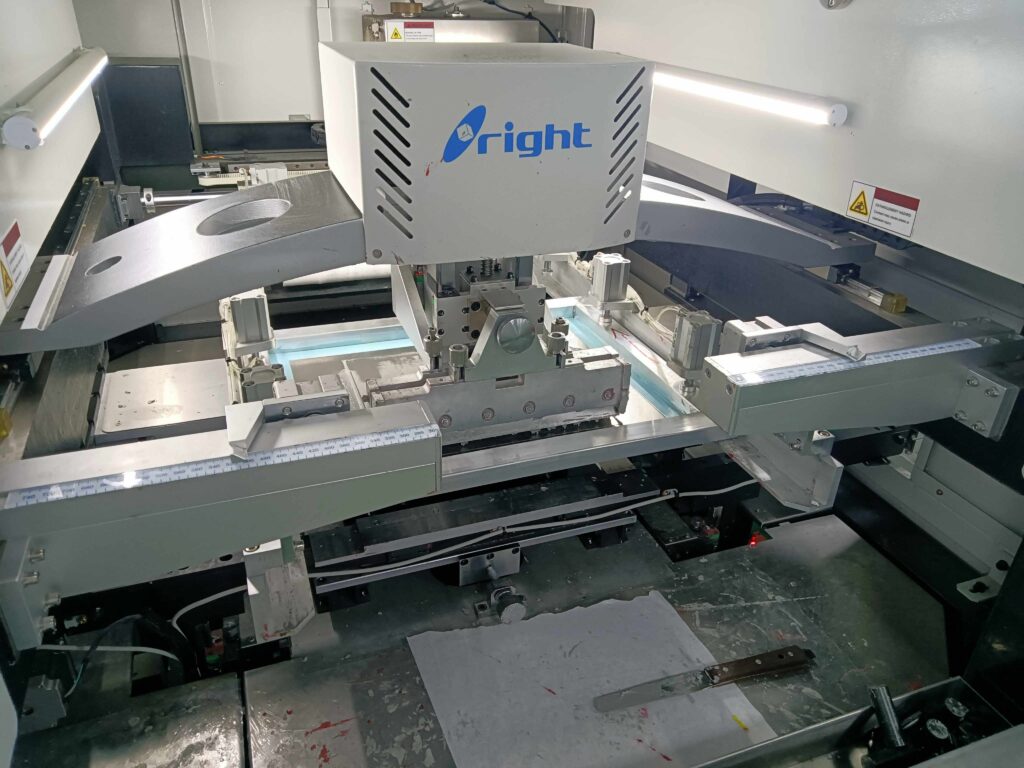

- colocación de componentes de PCB

La forma en que se colocan los componentes determina el éxito del diseño de su PCB. Para colocar los componentes correctamente, es necesario comprender completamente sus características.

Por ejemplo, los condensadores electrolíticos térmicamente sensibles deben mantenerse alejados de diodos, resistencias e inductores que generen calor.

Aquí hay algunas reglas generales simples:

Se debe tener cuidado con los componentes con varios pines, ya que ocupan mucho espacio.

Mantenga los componentes colocados en la misma orientación.

Considere la función de cada componente y su relación con otros componentes antes de colocarlo.

Si se han adquirido los componentes, se recomienda imprimir el diseño en papel de acuerdo con las dimensiones y ver si los componentes encajan.

- Mantenga las trazas analógicas y digitales separadas

Las trazas de PCB que transportan señales digitales, especialmente señales de alta frecuencia, deben separarse de las trazas que transportan señales analógicas.

Separar las trazas de señales analógicas y digitales puede reducir la posibilidad de interferencia mutua, mejorando así la estabilidad y confiabilidad del circuito. Cuando las señales analógicas y digitales están en la misma línea, pueden ocurrir los siguientes problemas:

Generación de diafonía: el componente de alta frecuencia de la señal digital interferirá con la señal analógica, lo que hará que disminuya la precisión de la señal analógica.

Introducción de ruido: las propias señales digitales contienen ruido. Cuando las señales digitales y las señales analógicas comparten la misma línea, estos ruidos también afectarán a la señal analógica.

Retraso o retraso: las señales digitales tendrán un cierto retraso o retraso durante la transmisión, lo que puede causar distorsión de las señales analógicas.

- Presta atención a la capa del suelo.

Cada PCB requiere al menos un plano de tierra porque proporciona el mismo punto de referencia para todas las trazas para medir voltajes.

En cambio, si elige encaminar cada traza individual a tierra en lugar de a un plano de tierra, terminará con innumerables conexiones a tierra diferentes, cada una con su propia resistencia y caída de voltaje.

La solución más sencilla y lineal es crear un plano de tierra sólido, que puede ser toda el área de cobre o incluso toda la capa en el caso de tableros multicapa.

Colocar una capa de tierra debajo de la traza que transporta la señal ayudará a reducir su impedancia y mejorará la inmunidad al ruido. La recomendación es colocar las capas de alimentación y tierra en la capa más interna de la placa de circuito, manteniéndolas simétricas y centradas. Esto evitará que la PCB se doble.

- Deje suficiente espacio para el cableado y los orificios de montaje.

Cuando colocas componentes, primero debes colocar todos los complementos. ¿Dejas suficiente espacio entre los demás componentes y todas las trazas que los conectan entre sí?

Si no se hace esto, puede haber riesgo de descarga eléctrica en la PCB y confiar en la máscara de soldadura como único aislante no garantiza la seguridad.

Cuando utilice un complemento, recuerde dejar un anillo de espacio más allá de las dimensiones físicas del orificio de montaje para protegerlo de otros componentes y rastros cercanos.

- Direcciones de cableado alternativas

Si la mayoría de las trazas de una capa siguen una determinada dirección (por ejemplo, horizontal), entonces se prefiere la dirección vertical de las trazas adyacentes (por ejemplo, vertical), lo que puede reducir la diafonía entre pistas.

Además, el método de cableado de direcciones de seguimiento alternas también puede mejorar la estabilidad de la señal. En trazas en la misma dirección, pueden ocurrir problemas como reflexión, atenuación y distorsión de la señal debido a la interacción de capacitancia e inductancia entre líneas de señal.

Cabe señalar que el método de cableado de direcciones de seguimiento alternadas también puede aumentar la complejidad y el costo del cableado, por lo que es necesario sopesarlo y considerarlo en el diseño real.

- Evite el acoplamiento capacitivo

Para reducir el acoplamiento capacitivo causado por las pistas colocadas por encima y por debajo de grandes planos de tierra, debe asegurarse de que las pistas asignadas a las señales analógicas y de alimentación se coloquen en capas dedicadas.

Reduzca el valor del condensador: cuanto menor sea el valor del condensador, menor será el efecto del acoplamiento capacitivo. Por lo tanto, al diseñar un circuito, se puede utilizar el valor de capacitancia más pequeño posible para reducir el impacto del acoplamiento capacitivo.

Aumentar la impedancia: aumentar la impedancia de las señales relevantes en un circuito puede reducir los efectos del acoplamiento capacitivo. Por ejemplo, agregar resistencias apropiadas en la entrada o salida de la señal puede minimizar el efecto de acoplamiento capacitivo entre la fuente de la señal y la carga.

Utilice líneas de señal diferencial: las líneas de señal diferencial pueden reducir el impacto del acoplamiento capacitivo hasta cierto punto. Dado que la línea de señal diferencial se compone de dos líneas, la señal se transmite a través de la diferencia entre las dos líneas, por lo que se puede evitar el problema de acoplamiento capacitivo causado por una sola línea.

- Coloque orificios y almohadillas de disipación de calor.

La colocación de orificios de disipación de calor puede mejorar la eficiencia de disipación de calor de la placa PCB. Los orificios térmicos pueden introducir flujo de aire en la placa PCB y aumentar la superficie de la placa PCB, lo que facilita la disipación del calor. Además, los orificios de disipación de calor también pueden reducir las burbujas en la superficie de la placa PCB y la acumulación de gas durante la soldadura.

La colocación de almohadillas de soldadura puede mejorar la confiabilidad de la placa PCB. En el diseño de la almohadilla, se deben tener en cuenta el proceso de soldadura y la calidad de la soldadura, así como la resistencia mecánica y la estabilidad entre el componente y la placa PCB. Al optimizar el diseño y la disposición de las almohadillas, se puede mejorar la calidad de la soldadura y reducir los defectos de soldadura, mejorando así la confiabilidad y el rendimiento de la placa PCB.

- Cableado de alimentación y puesta a tierra

Las trazas asociadas con señales de alimentación y tierra son más gruesas que las trazas que transportan señales digitales o analógicas. Esto les permite transportar mayores corrientes, es decir, pueden identificarse fácilmente mediante una simple inspección visual, reduciendo así la señal y la posibilidad de conexión incorrecta entre líneas.

Una regla común es utilizar un ancho de 0.040 pulgadas para las trazas de tierra y energía y un ancho de 0.025 pulgadas para todas las demás trazas.

Si no hace que las líneas de alimentación y tierra sean más anchas que el promedio, entonces una gran cantidad de calor que intenta fluir a través de esos espacios reducidos puede terminar quemando los cables y friendo el Placa PCB.

Puede ver que las trazas de alimentación de +5 V son más anchas en comparación con todas las trazas de señal conectadas al IC.

- Utilice una capa de serigrafía

La capa de serigrafía que viene con la placa PCB se puede utilizar para marcar la información que desea marcar.

No utilices demasiadas palabras que ocupen espacio.

No es necesario anotar toda la información disponible; por ejemplo, no es necesario etiquetar los valores de las resistencias.

Si se permite, el texto puede ser más grande para que quede más claro al imprimir.

No coloque etiquetas sobre almohadillas de cobre expuestas que se van a soldar, ya que la tinta puede bloquear el flujo de soldadura y provocar una mala unión.

- Evite los ángulos de 90°

El ingeniero promedio sabrá que las curvas pronunciadas y en ángulo recto pueden causar problemas en altas frecuencias, creando discontinuidades que comprometen la integridad de la señal al aumentar la diafonía, la radiación y los reflejos.

Las pistas recorren toda la PCB y alrededor de los componentes, y el ángulo óptimo es de 45°.