- Objectif

Standardiser le processus de conception des plots PCB, définir les paramètres pertinents du processus de conception des plots PCB, en garantissant que la conception du PCB répond aux exigences des spécifications techniques telles que la fabricabilité, la testabilité, les réglementations de sécurité, la CEM et l'EMI, et exploiter les avantages du processus, de la technologie et de la qualité. et le coût de la conception du produit.

- Domaine

Cette spécification s'applique à la conception des processus de PCB des produits électroniques ménagers et est applicable aux activités comprenant, mais sans s'y limiter, la conception des PCB, l'examen des processus de production par lots de PCB et l'examen des processus de carte unique.

En cas de conflit entre le contenu de cette spécification et le contenu des normes ou spécifications connexes précédentes, cette spécification prévaudra.

- Bibliographie

TS—S0902010001 « Spécifications de conception de sécurité des circuits imprimés pour équipements informatiques »

TS—SOE0199001 « Spécifications de conception de refroidissement par air forcé pour les équipements électroniques »

TS—SOE0199002 « Spécifications de conception de chaleur de refroidissement naturelle pour les équipements électroniques »

IEC60194 « Conception, fabrication et assemblage de cartes de circuits imprimés – Termes et définitions »

IPC—A—600F « Acceptabilité des cartes imprimées »

IEC60950

- Contenu de la spécification

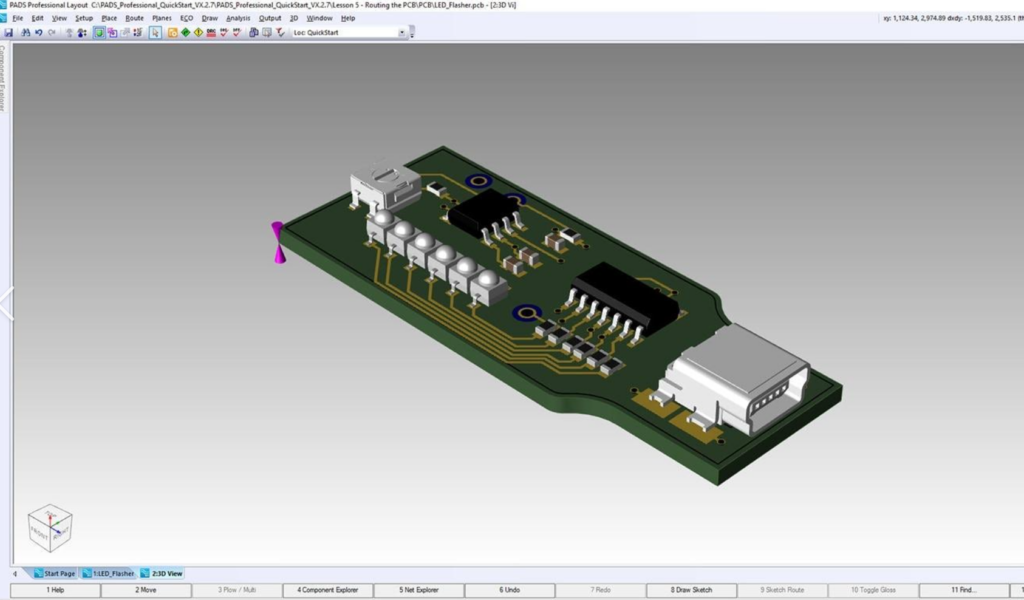

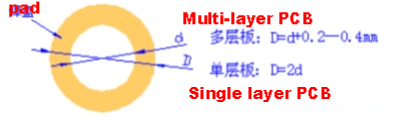

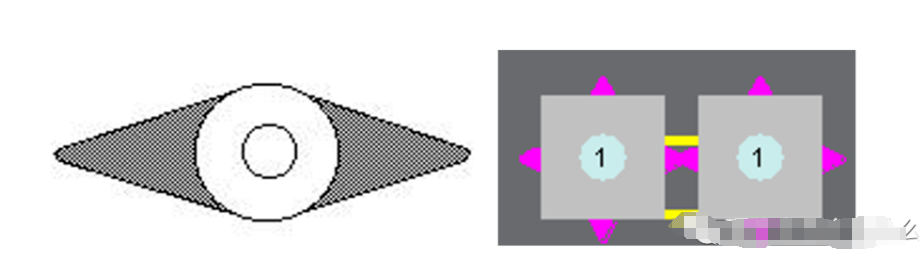

4.1 Définition du tampon La forme extérieure du tampon traversant est généralement circulaire, carrée ou ovale. Les définitions de taille spécifiques sont détaillées ci-dessous et les définitions de noms sont telles qu'indiquées dans la figure.

- Taille du trou:

Si la broche physique est circulaire : taille du trou (diamètre) = diamètre réel de la broche + 0.20∽0.30 mm (8.0∽12.0MIL) environ ;

Si la broche physique est carrée ou rectangulaire : Taille du trou (diamètre) = Taille diagonale de la broche réelle + 0.10∽0.20 mm (4.0∽8.0MIL) environ.

- Taille du coussin:

Taille du tampon standard = taille du trou (diamètre) + environ 0.50 mm (20.0 MIL).

4.2 Spécifications relatives aux tampons 4.2.1 La taille minimale de tous les tampons simple face n'est pas inférieure à 0.25 mm et le diamètre maximum de l'ensemble du tampon n'est pas supérieur à trois fois le diamètre du trou du composant. Généralement, les composants traversants utilisent des tampons circulaires, dont le diamètre est au moins 1.8 fois supérieur au diamètre du trou ; les diamètres des tampons de planche simple face ne sont pas inférieurs à 2 mm ; le rapport optimal entre la taille du tampon et le diamètre du trou pour les cartes double face est de 2.5, et pour les composants adaptés aux machines à insertion automatique, le tampon sur la carte double face a le diamètre de trou standard + 0.5 à + 0.6 mm.

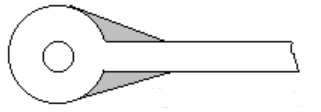

4.2.2 La distance entre les bords de deux plages doit être de préférence supérieure à 0.4 mm, et pour une rangée de plages perpendiculaires à la direction de la vague de soudure, la distance entre les bords de deux plages doit être supérieure à 0.5 mm (à ce stade , cette rangée de plots peut être considérée comme un groupe de fils ou une prise, et si la distance entre eux est trop étroite, un pontage peut se produire facilement). Dans le cas d'un câblage dense, il est recommandé d'utiliser des plages de connexion elliptiques et allongées. Le diamètre ou la largeur minimale des patins de carton simple face est de 1.6 mm, soit un minimum de 0.3 pour les patins de carton simple face et de 0.2 pour les cartons double face ; des coussinets trop grands peuvent provoquer des pontages inutiles. Dans le cas de câblages densément espacés, il est recommandé d’utiliser des plots circulaires et allongés. Le diamètre du tampon est généralement de 1.4 mm, voire moins.

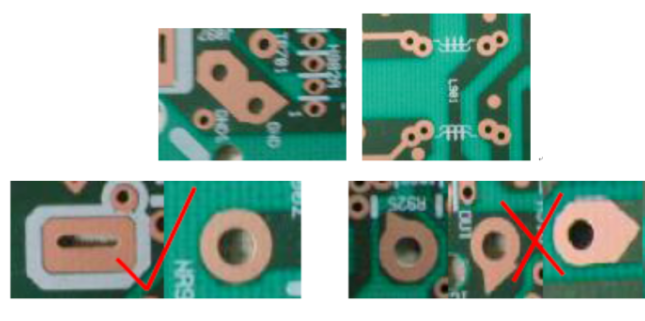

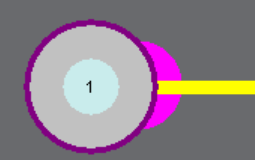

4.2.3 Les tampons dont le diamètre de trou dépasse 1.2 mm ou dont le diamètre dépasse 3.0 mm doivent être conçus sous forme de tampons en forme d'étoile ou de fleur. Pour les composants enfichables, afin d'éviter la rupture de la feuille de cuivre lors du soudage, la connexion au bord de la carte simple face doit être entièrement recouverte d'une feuille de cuivre ; l'exigence minimale pour le panneau double face doit être un revêtement goutte à goutte (voir l'annexe ci-jointe pour plus de détails sur la section de contrôle des trous annulaires) ; comme le montre l'image :

4.2.4 Pour tous les dispositifs porteurs de force tels que les connecteurs femelles ou les appareils lourds, la largeur de la feuille de cuivre couvrant à moins de 2 mm du fil de la pastille doit être augmentée autant que possible, et il ne doit y avoir aucune pastille vide conçue pour garantir que les tampons consomment suffisamment d'étain et que la feuille de cuivre ne se décolle pas facilement lorsque la prise est soumise à une force externe. Pour les gros composants (tels que les transformateurs, les condensateurs électrolytiques d'un diamètre supérieur à 15.0 mm, les prises avec des courants importants, etc.), la zone de feuille de cuivre agrandie et l'étamage sur la face supérieure doivent être comme indiqué ci-dessous ; la surface minimale de la partie ombrée doit être égale à la surface du tampon. ou conçu comme un coussin en forme de fleur ou d'étoile.

4.2.5 Toutes les pièces insérées dans la machine doivent être conçues comme des tampons d'égouttement dans la direction du pied plié pour garantir que les joints de soudure au pied plié sont pleins. Pour les composants horizontaux, les pieds gauche et droit doivent être pliés directement vers l'intérieur, et pour les composants verticaux, le pied gauche doit être plié vers le bas à un angle de 15° et le pied droit doit être plié vers le haut à un angle de 15°. Faites attention à ce que l'espacement des bords entre eux et les coussinets environnants soit au moins supérieur à 0.4.

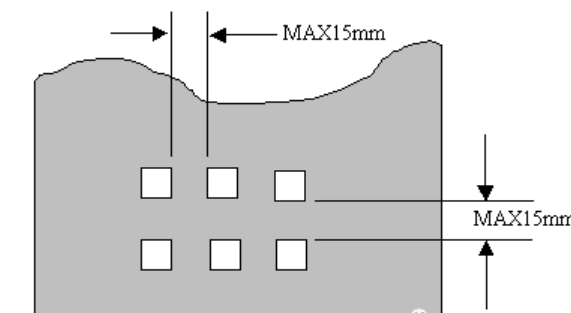

4.2.6 S'il y a une grande surface de mise à la terre et de ligne électrique sur la carte de circuit imprimé (la surface dépasse 500 mm2), elle doit être ouverte localement avec des fenêtres ou conçue comme un remplissage de grille (FILL). Comme le montre l'image :

4.3 Exigences du processus de fabrication des tampons

4.3.1 Pour les composants montés en surface sans composants traversants connectés, des points de test doivent être ajoutés et le diamètre du point de test doit être compris entre 1.0 mm et 1.5 mm, pour faciliter les tests avec un équipement de test en ligne. La distance entre le bord du tampon de test et le bord des tampons environnants doit être d'au moins 0.4 mm. Le diamètre du tampon de test doit être supérieur à 1 mm et il doit avoir une propriété réseau. L'entraxe entre deux plages de test doit être supérieur ou égal à 2.54 mm ; si des trous traversants sont utilisés comme points de mesure, des pastilles de soudure doivent être ajoutées à l'extérieur des trous traversants, d'un diamètre de 1 mm (inclus) ;

4.3.2 Des plots doivent être ajoutés aux endroits où se trouvent les trous avec connexions électriques ; tous les pads doivent avoir des propriétés de réseau et les réseaux sans composants connectés ne peuvent pas avoir le même nom de réseau ; la distance entre le centre du trou de positionnement et le centre du tampon de test doit être supérieure à 3 mm ; d'autres formes irrégulières, mais avec des connexions électriques, telles que des rainures, des plots, etc., doivent être placées uniformément dans la couche mécanique 1 (en référence aux trous oblongs tels que les insertions simples, les tubes fusibles, etc.).

4.3.3 Pour les composants avec des broches étroitement espacées (espacement des broches inférieur à 2.0 mm), tels que les circuits intégrés et les connecteurs femelles, s'ils ne sont pas connectés à des plots de soudure insérés à la main, des plots de test doivent être ajoutés. Le diamètre du point de test doit être compris entre 1.2 mm et 1.5 mm, adapté aux tests avec un équipement de test en ligne.

4.3.4 Si l'espacement entre les pastilles est inférieur à 0.4 mm, un masque de soudure doit être appliqué pour réduire les pontages de soudure pendant le brasage à la vague.

4.3.5 Pour les composants montés en surface utilisant la technologie de liaison adhésive, des plots de soudure doivent être conçus aux deux extrémités et aux extrémités. La largeur recommandée de la soudure doit être de 0.5 mm et la longueur doit généralement être de 2 à 3 mm.

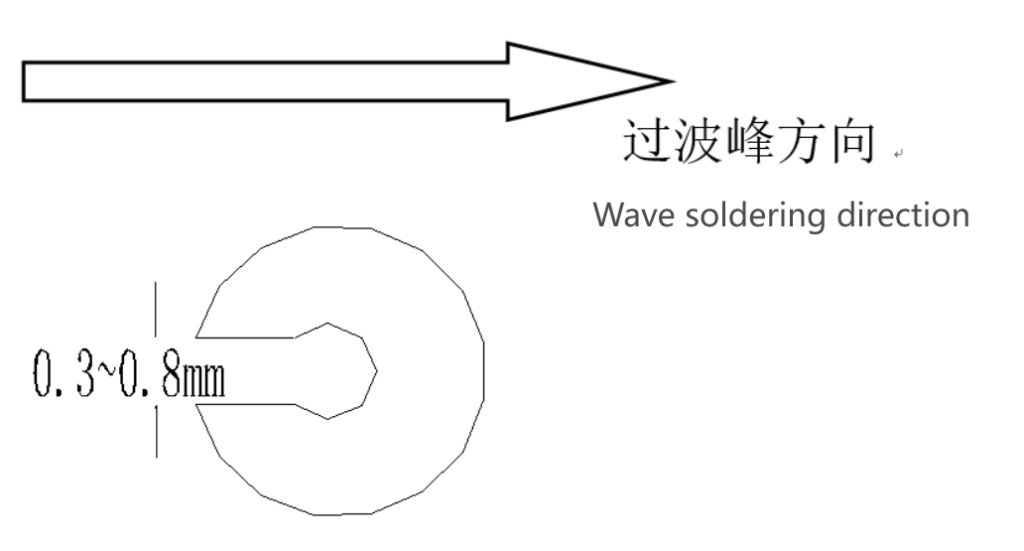

4.3.6 S'il y a des composants soudés à la main sur une carte simple face, les fentes du masque de soudure doivent être ouvertes dans le sens opposé à celui de la vague de soudure, et la largeur dépend de la taille du trou, allant de 0.3 mm à 0.8 mm ; comme le montre la figure ci-dessous :

4.3.7 L'espacement et la taille des boutons en caoutchouc conducteur doivent correspondre à la taille réelle des boutons en caoutchouc conducteur. La carte PCB adjacente doit être conçue comme un doigt d'or, spécifiant l'épaisseur de placage d'or correspondante (généralement requise pour être supérieure à 0.05 um ~ 0.015 um).

4.3.8 La taille, les dimensions et l'espacement des plots doivent correspondre aux dimensions des composants montés en surface.

un. Lorsqu'aucune exigence particulière n'est imposée, la forme du trou du composant, du coussinet et la forme du pied du composant doivent correspondre. Assurez-vous de la symétrie du tampon par rapport au centre du trou (le pied du composant carré correspond au trou du composant carré, au tampon carré ; le pied du composant circulaire correspond au trou du composant circulaire, au tampon circulaire) et gardez les tampons adjacents séparés pour éviter le tréfilage de l'étain et du fil.

b. Pour les pieds de composants adjacents dans le même circuit ou pour les composants compatibles avec des espacements de broches différents, il doit y avoir des trous de tampon séparés. Surtout pour les packages de relais compatibles, chaque pad compatible doit être connecté. Si des trous de plots séparés ne peuvent pas être définis en raison de la DISPOSITION DU PCB, la périphérie des deux plots doit être entourée de résine de soudure.