Nous réalisons des assemblages complets de produits. L'assemblage de PCBA dans des boîtiers en plastique est le processus le plus courant.

Comme le Assemblage de PCB, Nous produisons des moules en plastique/pièces d’injection en interne. Cela donne à nos clients un grand avantage en termes de contrôle qualité, de livraison et de coût.

Avoir une connaissance approfondie des moules/injections plastiques différencie Fumax des autres produits purs. Usine d'assemblage de PCB. Les clients sont heureux d'obtenir une solution clé en main complète pour les produits finis de Fumax. Travailler avec Fumax devient tellement plus facile du début au produit fini.

Les matières plastiques les plus typiques avec lesquelles nous travaillons sont l'ABS, le PC, le PC/ABS, le PP, le nylon, le PVDF, le PVC, le PPS, le PS, le HDPE, etc…

Voici une étude de cas d'un produit composé de Cartes PCB, plastiques, fils, connecteurs, programmation, tests, emballage… etc jusqu'à un produit final – prêt à vendre.

Flux de fabrication général

| Numéro d'étape | Étape de fabrication | Étape de test/inspection |

| 1 | Contrôle à l'arrivée | |

| 2 | Programmation de la mémoire AR9331 | |

| 3 | Assemblage CMS | Inspection de l'assemblage CMS |

| 4 | Assemblage par trou traversant | Programmation de la mémoire AR7420 |

| Test PCBA | ||

| Inspection visuelle | ||

| 5 | Assemblage mécanique | Inspection visuelle |

| 6 | Burn-in | |

| 7 | Test de Hipot | |

| 8 | Test de performances de l'automate | |

| 9 | Impression d'étiquettes | Inspection visuelle |

| 10 | Banc d'essai FAL | |

| 11 | Emballage | Contrôle de sortie |

| 12 | Contrôle externe |

Spécifications de fabrication du produit pour Smart Master G3

1. FORMALISME

1.1 Abréviations

| AD | Documents applicables |

| AC | Courant alternatif |

| APP | Application |

| AOI | Inspection optique automatique |

| AQL | Limite de qualité acceptable |

| AUX | Auxiliaire |

| BON | Nomenclature |

| COTS | Commercial prêt à l'emploi |

| CT | Transformateur de courant |

| Processeur | Unité centrale de traitement |

| DC | Courant continu |

| DVT | Test de validation de conception |

| ELE | Électronique |

| EMS | Service de fabrication électronique |

| ENIG | Nickel autocatalytique Immersion Or |

| ESD | Décharge électrostatique |

| FAL | Ligne d'assemblage final |

| IPC | L'Association Connecting Electronics Industries, anciennement Institut des Circuits Imprimés |

| LAN | Local Area Network |

| DEL | Diode électroluminescente légère |

| MEC | Mécanique |

| MSL | Niveau sensible à l'humidité |

| NA | Aucun applicable |

| PCB | Circuit imprimé |

| PLC | Communication CPL |

| PV | Photovoltaïque |

| QA | Qualité |

| RDOC | Document de référence |

| REQ | Exigences |

| SMD | Appareil monté en surface |

| SOC | Système sur puce |

| CUS | Chaîne d'approvisionnement |

| WAN | Wide Area Network |

1.2 Codifications

→ Documents répertoriés comme RDOC-XXX-NN

Où « XXXX » peut être : SUC, QAL, PCB, ELE, MEC ou TST Où « NN » est le numéro du document

→ Exigences

Répertorié sous le nom REQ-XXX-NNNN

Où « XXXX » peut être : SUC, QAL, PCB, ELE, MEC ou TST

Où « NNNN » est le numéro de l'exigence

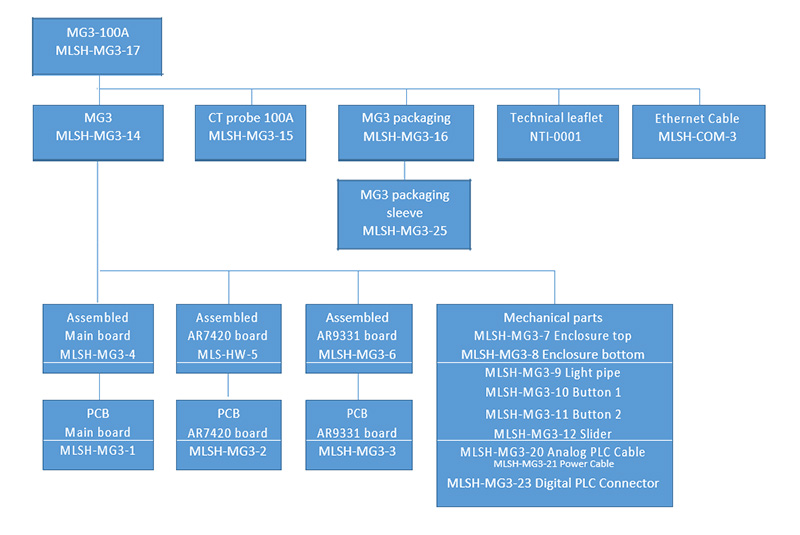

→ Sous-ensembles répertoriés comme MLSH-MG3-NN

Où « NN » est le numéro du sous-ensemble

1.3 Gestion des versions de documents

Les sous-ensembles et documents ont leurs versions enregistrées dans le document : FCM-0001-VVV

Les firmwares ont leurs versions enregistrées dans le document : FCL-0001-VVV

Où « VVV » est la version du document.

2 Contexte et objet

Ce document donne les exigences de fabrication du Smart Master G3.

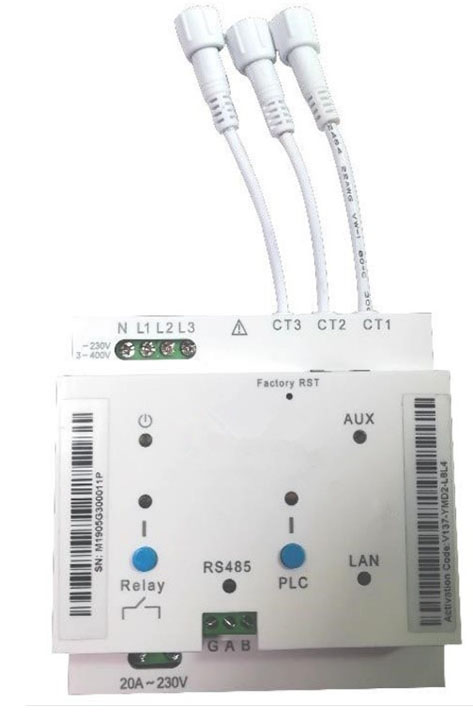

Un Smart Master G3 ci-après désigné comme « produit », est l'intégration de plusieurs éléments comme des pièces électroniques et mécaniques mais reste principalement un système électronique. C'est pourquoi Mylight Systems (MLS) recherche un Service du fabricant électronique (EMS) afin de gérer toute la fabrication du produit.

Ce document doit permettre à un sous-traitant de remettre à Mylight Systems une offre globale concernant la fabrication du produit.

Les objectifs de ce document sont les suivants :

– Donner les données techniques sur la fabrication du produit,

– Donner des exigences de qualité pour assurer la conformité du produit,

– Donner les exigences de la chaîne d’approvisionnement pour garantir le coût et la cadence du produit.

Le sous-traitant EMS doit répondre à 100% des exigences de ce document.

Aucune exigence ne peut être modifiée sans l'accord MLS.

Certaines exigences (marquage « Conception EMS demandée ») demandent au sous-traitant de répondre à un point technique, comme les contrôles qualité ou le conditionnement. Ces exigences sont laissées ouvertes au sous-traitant EMS pour proposer une ou plusieurs réponses. MLS validera alors la réponse.

MLS doit être en relation directe avec le sous-traitant EMS sélectionné, mais le sous-traitant EMS peut sélectionner et gérer lui-même d'autres sous-traitants avec l'accord MLS.

3. Structure de répartition de l'assemblage

3.1MG3-100A

4. Flux de fabrication général

| Numéro d'étape | Étape de fabrication | Étape de test/inspection |

| 1 | Contrôle à l'arrivée | |

| 2 | Programmation de la mémoire AR9331 | |

| 3 | Assemblage CMS | Assemblage CMS inspection |

| 4 | Assemblage traversant | Programmation de la mémoire AR7420 |

| Test PCBA | ||

| Inspection visuelle | ||

| 5 | Assemblage mécanique | Inspection visuelle |

| 6 | Burn-in | |

| 7 | Test de Hipot | |

| 8 | Test de performances de l'automate | |

| 9 | Impression d'étiquettes | Inspection visuelle |

| 10 | Banc d'essai FAL | |

| 11 | Emballage | Contrôle de sortie |

| 12 | Contrôle externe |

5. Exigences de la chaîne d’approvisionnement

| Documents sur la chaîne d'approvisionnement | |

| RÉFÉRENCE | DESCRIPTION |

| RDOC-SUC-1. | Sonde PLD-0013-CT 100A |

| RDOC-SUC-2. | MLSH-MG3-25-MG3 Manchon d'emballage |

| RDOC-SUC-3. | NTI-0001-Avis d'installation MG3 |

| RDOC-SUC-4. | Fichier GEF-0003-Gerber de la carte AR9331 de MG3 |

REQ-SUC-0010 : Cadence

Le sous-traitant sélectionné doit être capable de fabriquer jusqu'à 10 XNUMX produits par mois.

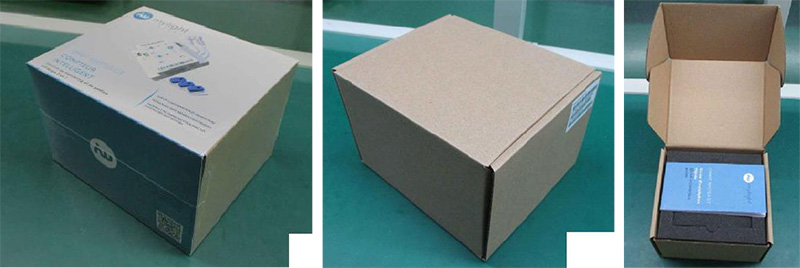

REQ-SUC-0020 : Emballage

(Conception EMS demandée)

L'emballage d'expédition est sous la responsabilité du sous-traitant.

L'emballage d'expédition doit permettre le transport des produits par voie maritime, aérienne et routière.

La description de l'emballage d'expédition doit être remise à MLS.

L'emballage d'expédition doit inclure (voir Fig 2) :

– Le produit MG3

– 1 carton standard (exemple : 163x135x105cm)

– Protections carton internes

– 1 charmante pochette extérieure (4 faces) avec logo Mylight et différentes informations. Voir RDOC-SUC-2.

– 3 sondes CT. Voir RDOC-SUC-1

– 1 câble Ethernet : câble plat, 3m, ROHS, isolation 300V, Cat 5E ou 6, CE, 60°c minimum

– 1 Fiche techniqueRDOC-SUC-3

– 1 étiquette externe avec informations d'identification (texte et code barre) : Référence, Numéro de série, Adresse MAC automate

– Protection sac plastique si possible (à discuter)

REQ-SUC-0022 : Type d'emballage grand format

(Conception EMS demandée)

Le sous-traitant doit indiquer le mode de livraison des colis unitaires à l'intérieur de colis plus grands.

Le nombre maximum d’unités de conditionnement 2 est de 25 dans un grand carton.

Les informations d'identification de chaque unité (avec un code QR) doivent être visibles avec une étiquette externe sur chaque gros emballage.

REQ-SUC-0030 : Alimentation en PCB

Le sous-traitant doit être en mesure de fournir ou de fabriquer le PCB.

REQ-SUC-0040 : Alimentation mécanique

Le sous-traitant doit être en mesure de fournir ou de fabriquer le boîtier en plastique et toutes les pièces mécaniques.

REQ-SUC-0050 : Fourniture de composants électroniques

Le sous-traitant doit être en mesure de fournir tous les composants électroniques.

REQ-SUC-0060 : Sélection de composants passifs

Afin d'optimiser les coûts et le mode logistique, le sous-traitant peut proposer les références à utiliser pour tous les composants passifs spécifiés comme « génériques » dans le RDOC-ELEC-3. Les composants passifs doivent être conformes à la colonne de description RDOC-ELEC-3.

Tous les composants sélectionnés doivent être validés par MLS.

REQ-SUC-0070 : Coût global

Le coût EXW objectif du produit doit être précisé dans un document dédié et peut être révisé chaque année.

REQ-SUC-0071 : coût détaillé

(Conception EMS demandée)

Le coût doit être détaillé avec au minimum :

– BOM de chaque ensemble électronique, pièces mécaniques

– Assemblées

– Essais

- Emballage

– Coûts de structure

– Marges

- Expédition

– Coûts d’industrialisation : bancs, outillages, process, préséries…

REQ-SUC-0080 : Acceptation du dossier de fabrication

Le dossier de fabrication doit être entièrement complété et accepté par MLS avant la présérie et la production en série.

REQ-SUC-0090 : Modifications du dossier de fabrication

Tout changement à l'intérieur du dossier de fabrication doit être signalé et accepté par MLS.

REQ-SUC-0100 : Qualification d'exécution pilote

Une pré qualification de 200 produits est demandée avant de lancer la production en série.

Les défauts et les problèmes détectés au cours de cette exécution pilote doivent être signalés au MLS.

REQ-SUC-0101 : Test de fiabilité pré-série

(Conception EMS demandée)

Après la fabrication pilote, des tests de fiabilité ou des tests de validation de conception (DVT) doivent être effectués avec au minimum :

– Cycles de température rapides -20°C / +60°C

– Tests de performances des automates

– Contrôles de température interne

- Vibration

- Épreuve de chute

– Tests de fonctionnalités complètes

– Tests de résistance des boutons

– Longue durée de vie

– Démarrage à froid/à chaud

– Démarrage humidité

– Cycles d’alimentation

– Vérification de l’impédance des connecteurs personnalisés

- ...

La procédure de test détaillée sera donnée par le sous-traitant et devra être acceptée par MLS.

Tous les tests échoués doivent être signalés au MLS.

REQ-SUC-0110 : Ordre de fabrication

Toute commande de fabrication sera effectuée avec les informations ci-dessous :

– Référence du produit demandé

– Quantités de produits

– Définition du packaging

- prix

– Fichier de version du matériel

– Fichier des versions du firmware

– Fichier de personnalisation (avec adresse MAC et numéros de série)

Si l’une de ces informations manque ou n’est pas claire, l’EMS ne doit pas démarrer la production.

6 Exigences de qualité

REQ-QUAL-0010 : Stockage

Les PCB, composants électroniques et assemblages électroniques doivent être stockés dans une pièce à humidité et température contrôlées :

– Humidité relative inférieure à 10%

– Température entre 20°C et 25°C.

Le sous-traitant doit disposer d'une procédure de contrôle MSL et la remettre à MLS.

REQ-QUAL-0020 : MSL

Les PCB et plusieurs composants identifiés dans la nomenclature sont soumis aux procédures MSL.

Le sous-traitant doit disposer d'une procédure de contrôle MSL et la remettre à MLS.

REQ-QUAL-0030 : RoHS/Reach

Le produit doit être conforme à RoHS.

Le sous-traitant doit informer MLS de toute substance utilisée dans le produit.

A titre d'exemple, le sous-traitant doit informer MLS des colles/soudures/nettoyants utilisés.

REQ-QUAL-0050 : Qualité sous-traitant

Le sous-traitant doit être certifié ISO9001.

Le sous-traitant doit donner son certificat ISO9001.

REQ-QUAL-0051 : Qualité sous-traitant 2

Si le sous-traitant travaille avec d'autres sous-traitants, ceux-ci doivent également être certifiés ISO9001.

REQ-QUAL-0060 : ESD

Tous les composants électroniques et cartes électroniques doivent être manipulés avec une protection ESD.

REQ-QUAL-0070 : Nettoyage

(Conception EMS demandée)

Les cartes électroniques doivent être nettoyées si nécessaire.

Le nettoyage ne doit pas endommager les pièces sensibles comme les transformateurs, connecteurs, marquages, boutons, voyants…

Le sous-traitant doit fournir à MLS sa procédure de nettoyage.

REQ-QUAL-0080 : Inspection à l'entrée

(Conception EMS demandée)

Tous les composants électroniques et lots de PCB doivent faire l’objet d’une inspection à l’arrivée avec des limites AQL.

Les pièces mécaniques doivent avoir une dimension de contrôle à réception avec des limites AQL si elles sont externalisées.

Le sous-traitant doit fournir à MLS ses procédures de contrôle entrant incluant les limites AQL.

REQ-QUAL-0090 : Contrôle de sortie

(Conception EMS demandée)

Le produit doit avoir un contrôle de sortie avec des inspections d'échantillons minimales et des limites AQL.

Le sous-traitant doit fournir à MLS ses procédures de contrôle des intrants incluant les limites AQL.

REQ-QAL-0100 : Stockage des produits rejetés

Chaque produit qui ne passe pas un test ou un contrôle, quel que soit le test, doit être stocké par le sous-traitant MLS pour enquête qualité.

REQ-QAL-0101 : Informations sur les produits rejetés

MLS doit être informé de tout événement pouvant créer des produits rejetés.

MLS doit être informé du nombre de produits rejetés ou de tout lot.

REQ-QAL-0110 : Reporting sur la qualité de fabrication

Le sous-traitant EMS doit déclarer à MLS pour chaque lot de production la quantité de produits rejetés par étape de test ou de contrôle.

REQ-QUAL-0120 : Traçabilité

Tous les contrôles, tests et inspections doivent être stockés et datés.

Les lots doivent être clairement identifiés et séparés.

Les références utilisées dans les produits doivent être traçables (référence et lot exacts).

Tout changement de référence doit être notifié à MLS avant sa mise en œuvre.

REQ-QUAL-0130 : Rejet global

MLS peut restituer un lot complet si le rejet dû au sous-traitant est supérieur à 3% en moins de 2 ans.

REQ-QUAL-0140 : Audit /inspection externe

MLS est autorisé à rendre visite au sous-traitant (y compris ses propres sous-traitants) pour demander des rapports de qualité et effectuer des tests d'inspection, au moins 2 fois par an ou pour tout lot de production. MLS peut se faire représenter par une société tierce.

REQ-QUAL-0150 : Inspections visuelles

(Conception EMS demandée)

Le produit fait l'objet de certaines inspections visuelles mentionnées dans le flux général de fabrication.

Ces contrôles signifient :

– Vérification des dessins

– Vérification des bons assemblages

– Vérification des étiquettes/autocollants

– Vérifications des rayures ou d’éventuels défauts visuels

– Renfort de soudure

– Vérification d’un thermorétractable autour des fusibles

– Vérification des sens des câbles

– Contrôles des colles

– Vérification des points de fusion

Le sous-traitant doit remettre à MLS ses procédures d'inspections visuelles incluant les limites AQL.

REQ-QUAL-0160 : Flux de fabrication général

L'ordre de chaque étape du flux général de fabrication doit être respecté.

Si pour une raison quelconque, comme par exemple la réparabilité, une étape doit être refaite, toutes les étapes suivantes doivent également être refaites, en particulier le test Hipot et le test FAL.

7 exigences relatives aux PCB

Le produit est composé de trois PCB différents

| Documents sur les PCB | |

| RÉFÉRENCE | DESCRIPTION |

| RDOC-PCB-1. | IPC-A-600 Acceptabilité des cartes imprimées |

| RDOC-PCB-2. | Fichier GEF-0001-Gerber de la carte principale du MG3 |

| RDOC-PCB-3. | Fichier GEF-0002-Gerber de la carte AR7420 de MG3 |

| RDOC-PCB-4. | Fichier GEF-0003-Gerber de la carte AR9331 de MG3 |

| RDOC-PCB-5. | CEI 60695-11-10:2013 : Essais de risque d'incendie – Partie 11-10 : Flammes d'essai – Méthodes d'essai de flamme horizontale et verticale de 50 W |

REQ-PCB-0010 : Caractéristiques des PCB

(Conception EMS demandée)

Les principales caractéristiques ci-dessous doivent être respectées

| Caractéristiques | Valeurs |

| Nombre de couches | 4 |

| Épaisseur externe du cuivre | 35µm / 1oz min |

| Taille des PCB | 840x840x1.6 mm (carte principale), 348x326x1.2 mm (carte AR7420), |

| 780x536x1mm (carte AR9331) | |

| Épaisseur interne du cuivre | 17µm / 0.5oz min |

| Isolement minimum/largeur de route | 100μm |

| Masque de soudure minimum | 100μm |

| Diamètre via minimum | 250µm (mécanique) |

| Matériel PCB | FR4 |

| Épaisseur minimale entre | 200μm |

| couches de cuivre externes | |

| Sérigraphie | Oui en haut et en bas, couleur blanche |

| Soldermask | Oui, du vert en haut et en bas, et surtout des vias |

| Traitement de surface | ENIG |

| PCB sur panneau | Oui, peut être ajusté sur demande |

| Par remplissage | Non |

| Masque de soudure sur via | Oui |

| Matériaux | ROHS/PORTÉE/ |

REQ-PCB-0020 : Tests de PCB

L'isolation et la conductance des filets doivent être testées à 100 %.

REQ-PCB-0030 : Marquage PCB

Le marquage des PCB est autorisé uniquement sur la zone dédiée.

Les PCB doivent être marqués de la référence du PCB, de sa version et de la date de fabrication.

La référence MLS doit être utilisée.

REQ-PCB-0040 : dossiers de fabrication de PCB

Voir RDOC-PCB-2, RDOC-PCB-3, RDOC-PCB-4.

Attention, les caractéristiques du REQ-PCB-0010 sont les informations principales et doivent être respectées.

REQ-PCB-0050 : Qualité PCB

Suivant IPC-A-600 classe 1. Voir RDOC-PCB-1.

REQ-PCB-0060 : Inflammabilité

Les matériaux utilisés dans les PCB doivent être conformes à la norme CEI 60695-11-10 de V-1. Voir RDOC-PCB-5.

8 Exigences électroniques assemblées

3 cartes électroniques doivent être assemblées.

| Documents électroniques | |

| RÉFÉRENCE | TITRE |

| RDOC-ELEC-1. | IPC-A-610 Acceptabilité des assemblages électroniques |

| RDOC-ELEC-2. | Fichier GEF-0001-Gerber de la carte principale du MG3 RDOC |

| ELEC-3. | Fichier GEF-0002-Gerber de la carte AR7420 du MG3 RDOC |

| ELEC-4. | Fichier GEF-0003-Gerber de la carte AR9331 du MG3 RDOC |

| ELEC-5. | BOM-0001-BOM de la carte principale du MG3 RDOC-ELEC-6. |

| BOM-0002 | Fichier BOM de la carte AR7420 de MG3 RDOC-ELEC-7. |

| BOM-0003 | Fichier BOM de la carte AR9331 de MG3 |

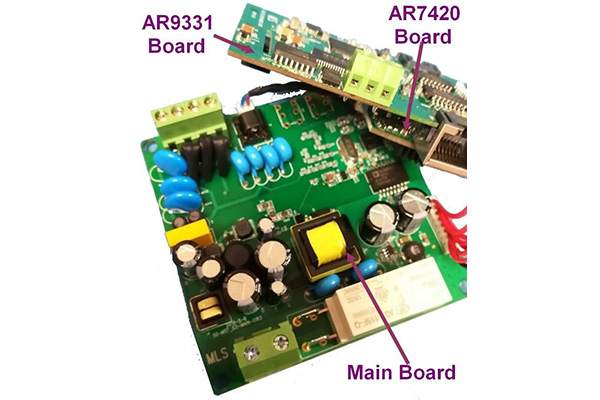

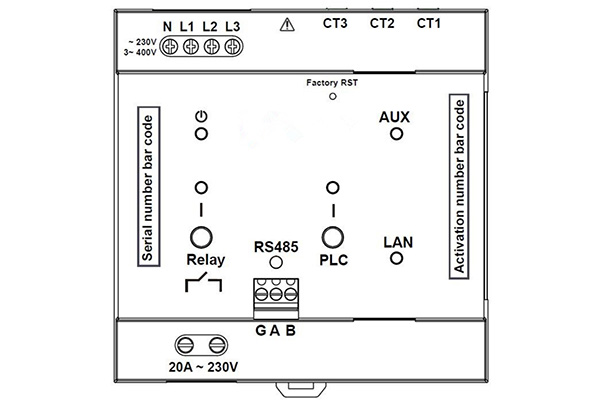

Fig 3. Exemple de cartes électroniques assemblées électroniquement

REQ-ELEC-0010 : Nomenclature

Les BOM RDOC-ELEC-5, RDOC-ELEC-6 et RDOC-ELEC-7 doivent être respectées.

REQ-ELEC-0020 : Assemblage de composants CMS :

Les composants SMD doivent être assemblés avec une chaîne d’assemblage automatique.

Voir RDOC-ELEC-2, RDOC-ELEC-3, RDOC-ELEC-4.

REQ-ELEC-0030 : Assemblage de composants traversants :

Les composants traversants doivent être montés avec une onde sélective ou manuellement.

Les épingles résiduelles doivent être coupées en dessous de 3 mm de hauteur.

Voir RDOC-ELEC-2, RDOC-ELEC-3, RDOC-ELEC-4.

REQ-ELEC-0040 : Renfort de soudure

Le renfort de soudure doit être effectué sous le relais.

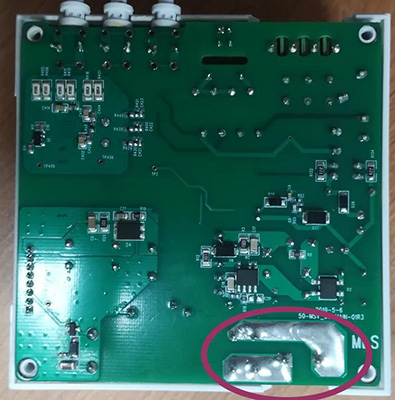

Fig 4. Renfort de soudure sur le bas de la carte principale

REQ-ELEC-0050 : Thermorétractable

Les fusibles (F2, F5, F6 sur la carte principale) doivent être thermorétractables afin d'éviter que des pièces internes ne soient injectées à l'intérieur du coffret en cas de surintensité.

Fig 5. La chaleur se rétracte autour des fusibles

REQ-ELEC-0060 : Protection en caoutchouc

Aucune protection en caoutchouc n'est nécessaire.

REQ-ELEC-0070 : Connecteurs sondes CT

Les connecteurs femelles des sondes CT doivent être soudés manuellement à la carte principale comme dans la figure ci-dessous.

Utilisez le connecteur de référence MLSH-MG3-21.

Faites attention à la couleur et au sens du câble.

Fig 6. Assemblage des connecteurs des sondes CT

REQ-ELEC-0071 : Colle connecteurs sondes CT

De la colle doit être ajoutée sur le connecteur des sondes CT pour les protéger contre les vibrations/une mauvaise utilisation de fabrication.

Voir la figure ci-dessous.

La référence de la colle se trouve à l'intérieur du RDOC-ELEC-5.

Fig 7. Colle sur les connecteurs des sondes CT

REQ-ELEC-0080 : Tropicalisation :

Aucune tropicalisation n'est demandée.

REQ-ELEC-0090 : Inspection AOI de l'assemblage :

100 % de la carte doit avoir une inspection AOI (soudure, orientation et marquage).

Toutes les planches doivent être inspectées.

Le programme AOI détaillé doit être remis à la MLS.

REQ-ELEC-0100 : Contrôles de composants passifs :

Tous les composants passifs doivent être vérifiés avant de figurer sur le PCB, au minimum par une inspection visuelle humaine.

La procédure détaillée de contrôle des composants passifs doit être remise à MLS.

REQ-ELEC-0110 : Inspection aux rayons X :

Aucune inspection aux rayons X n'est demandée mais des tests de cycle de température et de fonctionnement doivent être effectués pour tout changement dans le processus d'assemblage CMS.

Des tests de cycle de température doivent être effectués pour chaque test de production avec des limites AQL.

REQ-ELEC-0120 : Reprise :

La retouche manuelle des cartes électroniques est autorisée pour tous les composants à l'exception des circuits entiers : U21/U22 (carte AR7420), U3/U1/U11 (carte AR9331).

La retouche automatique est autorisée pour tous les composants.

Si un produit est démonté pour être retravaillé car il échoue au banc d'essai final, il doit refaire le test Hipot et le test final.

REQ-ELEC-0130 : Connecteur 8 broches entre la carte AR9331 et la carte AR7420

Les connecteurs J10 sont utilisés pour connecter la carte AR9331 et la carte AR7420. Ce montage doit être réalisé manuellement.

La référence du connecteur à utiliser est MLSH-MG3-23.

Le connecteur a un pas de 2 mm et sa hauteur est de 11 mm.

Fig 8. Câbles et connecteurs entre les cartes électroniques

REQ-ELEC-0140 : Connecteur 8 broches entre la carte principale et la carte AR9331

Les connecteurs J12 sont utilisés pour connecter la carte principale et les cartes AR9331. Ce montage doit être réalisé manuellement.

La référence du câble avec 2 connecteurs est

Les connecteurs utilisés ont un pas de 2 mm et la longueur du câble est de 50 mm.

REQ-ELEC-0150 : Connecteur 2 broches entre la carte principale et la carte AR7420

Le connecteur JP1 est utilisé pour connecter la carte principale à la carte AR7420. Ce montage doit être réalisé manuellement.

La référence du câble avec 2 connecteurs est

La longueur du câble est de 50 mm. Les fils doivent être torsadés et protégés/fixés avec des thermorétractables.

REQ-ELEC-0160 : Ensemble dissipateur de chaleur

Aucun dissipateur de chaleur ne doit être utilisé sur la puce AR7420.

9 Exigences relatives aux pièces mécaniques

| Documents de logement | |

| RÉFÉRENCE | TITRE |

| RDOC-MEC-1. | PLD-0001-PLD du haut du boîtier du MG3 |

| RDOC-MEC-2. | PLD-0002-PLD du bas du boîtier du MG3 |

| RDOC-MEC-3. | PLD-0003-PLD de Lumière haut de MG3 |

| RDOC-MEC-4. | PLD-0004-PLD du bouton 1 du MG3 |

| RDOC-MEC-5. | PLD-0005-PLD du bouton 2 du MG3 |

| RDOC-MEC-6. | PLD-0006-PLD du curseur de MG3 |

| RDOC-MEC-7. | CEI 60695-11-10:2013 : Essais de risque d'incendie – Partie 11-10 : Flammes d'essai – 50 W horizontales et |

| méthodes d'essai de flamme verticale | |

| RDOC-MEC-8. | EXIGENCES DE SÉCURITÉ IEC61010-2011 POUR LES ÉQUIPEMENTS ÉLECTRIQUES DE MESURE, |

| CONTRÔLE ET UTILISATION EN LABORATOIRE – PARTIE 1 : EXIGENCES GÉNÉRALES | |

| RDOC-MEC-9. | IEC61010-1 2010 : Exigences de sécurité pour les équipements électriques de mesure, de contrôle, |

| et utilisation en laboratoire – Partie 1 : Exigences générales | |

| RDOC-MEC-10. | Fichier BOM-0016-BOM de MG3-V3 |

| RDOC-MEC-11. | PLA-0004-Plan d'assemblage du MG3-V3 |

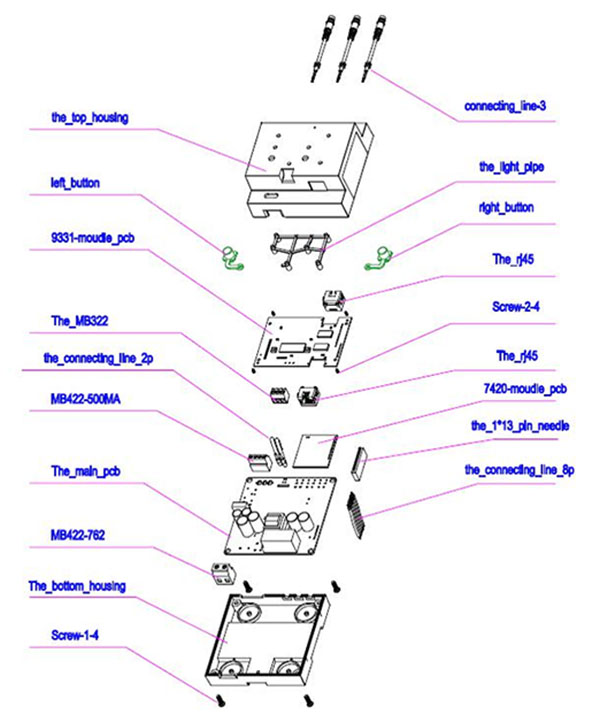

Fig 9. Vue éclatée du MGE. Voir RDOC-MEC-11 et RDOC-MEC-10

9.1 Pièces

Le boîtier mécanique est composé de 6 pièces en plastique.

REQ-MEC-0010 : Protection générale contre l'incendie

(Conception EMS demandée)

Les pièces en plastique doivent être conformes au RDOC-MEC-8.

REQ-MEC-0020 : Le matériau des pièces en plastique doit être ignifuge (Conception EMS demandée)

Les matériaux utilisés pour les pièces en plastique doivent avoir un grade V-2 ou supérieur selon RDOC-MEC-7.

REQ- MEC-0030 : Le matériau des connecteurs doit être ignifuge (Conception EMS demandée)

Les matériaux utilisés pour les pièces de connecteurs doivent avoir un grade V-2 ou supérieur selon RDOC-MEC-7.

REQ-MEC-0040 : Ouvertures à l'intérieur de la mécanique

Il ne doit pas y avoir de trous sauf :

– Connecteurs (doivent avoir moins de 0.5 mm de jeu mécanique)

– Trou pour réinitialisation d'usine (1.5 mm)

– Trous pour dissiper la température (diamètre de 1.5 mm espacés de 4 mm minimum) autour des faces des connecteurs Ethernet (voir figure ci-dessous).

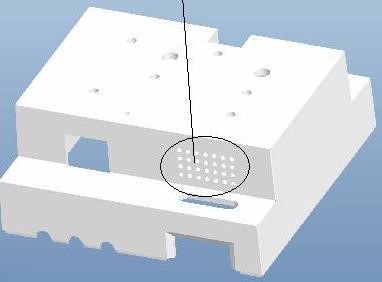

Fig 10. Exemple de trous sur le boîtier externe pour la dissipation de la chaleur

REQ-MEC-0050 : Couleur des pièces

Toutes les pièces en plastique doivent être blanches sans autre exigence.

REQ-MEC-0060 : Couleur des boutons

Les boutons doivent être bleus avec la même teinte du logo MLS.

REQ-MEC-0070 : Dessins

Le logement doit respecter les plans RDOC-MEC-1, RDOC-MEC-2, RDOC-MEC-3, RDOC-MEC-4, RDOC-MEC-5, RDOC-MEC-6

REQ-MEC-0080 : moule à injection et outils

(Conception EMS demandée)

L’EMS est autorisé à gérer l’ensemble du processus d’injection plastique.

Les marques d'entrées/sorties d'injection plastique ne doivent pas être visibles de l'extérieur du produit.

9.2 Assemblage mécanique

REQ-MEC-0090 : Assemblage de conduits de lumière

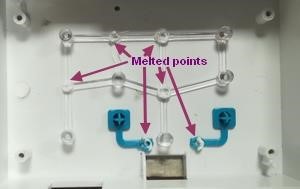

Le conduit de lumière doit être assemblé à l'aide d'une source chaude sur les points de fusion.

L'enceinte externe doit être fondue et visible à l'intérieur des trous dédiés aux points de fusion.

Fig 11. Ensembles de conduits de lumière et de boutons avec source chaude

REQ-MEC-0100 : Assemblage de boutons

Les boutons doivent être assemblés à l'aide d'une source chaude sur les points de fusion.

L'enceinte externe doit être fondue et visible à l'intérieur des trous dédiés aux points de fusion.

REQ-MEC-0110 : Boîtier supérieur à visser

4 vis sont utilisées pour fixer la carte AR9331 au boîtier supérieur. Voir RDOC-MEC-11.

Utilisé la référence à l'intérieur du RDOC-MEC-10.

Le couple de serrage doit être compris entre 3.0 et 3.8 kgf.cm.

REQ-MEC-0120 : Vis sur l'assemblage inférieur

4 vis sont utilisées pour fixer la carte principale au boîtier inférieur. Voir RDOC-MEC-11.

Les mêmes vis sont utilisées pour fixer les boîtiers entre eux.

Utilisé la référence à l'intérieur du RDOC-MEC-10.

Le couple de serrage doit être compris entre 5.0 et 6 kgf.cm.

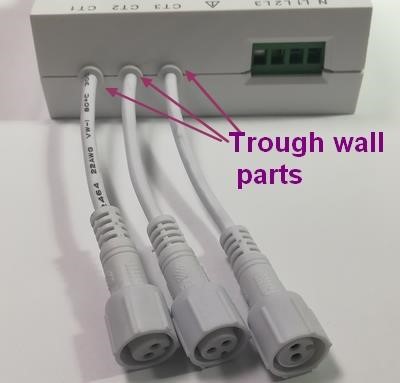

REQ-MEC-0130 : Connecteur de sonde CT traversant le boîtier

La partie paroi en auge du connecteur de la sonde CT doit être corrigée assemblée sans pincement pour permettre une bonne herméticité et une bonne robustesse contre les tirages intempestifs de fil.

Fig 12. Parties des parois de l'auge des sondes CT

9.3 Sérigraphie externe

REQ-MEC-0140 : Sérigraphie externe

La sérigraphie ci-dessous doit être réalisée sur l'enceinte supérieure.

Fig 13. Dessin sérigraphié externe à respecter

REQ-MEC-0141 : Couleur de la sérigraphie

La couleur de la sérigraphie doit être noire sauf le logo MLS qui doit être bleu (même couleur que les boutons).

9.4 Étiquettes

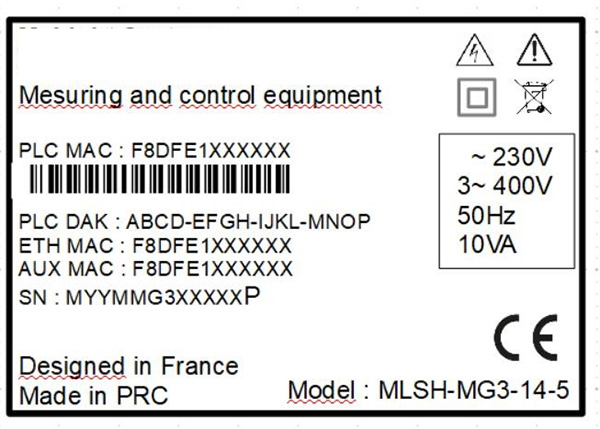

REQ-MEC-0150 : Dimension de l'étiquette du code à barres du numéro de série

– Dimension de l’étiquette : 50mm*10mm

– Taille du texte : 2 mm de hauteur

– Dimension du code barre : 40mm* 5mm

Fig 14. Exemple d'étiquette de code à barres de numéro de série

REQ-MEC-0151 : Position de l'étiquette du code à barres du numéro de série

Voir Exigence de sérigraphie externe.

REQ-MEC-0152 : Couleur de l'étiquette du code à barres du numéro de série

La couleur du code à barres de l’étiquette du numéro de série doit être noire.

REQ-MEC-0153 : Matériaux d'étiquette de code à barres avec numéro de série

(Conception EMS demandée)

L'étiquette du numéro de série doit être collée et les informations ne doivent pas disparaître selon RDOC-MEC-9.

REQ-MEC-0154 : Valeur de l'étiquette du code à barres du numéro de série

La valeur du numéro de série doit être renseignée par MLS soit avec l'ordre de fabrication (fichier de personnalisation) soit via un logiciel dédié.

Ci-dessous la définition de chaque caractère du numéro de série :

| M | YY | MM | XXXXX | P |

| Master | Année 2019 =19 | Mois= 12 décembre | Numéro d'échantillon pour chaque lot et chaque mois | Référence Fabricant |

REQ-MEC-0160 : Dimension de l'étiquette du code à barres du code d'activation

– Dimension de l’étiquette : 50mm*10mm

– Taille du texte : 2 mm de hauteur

– Dimension du code barre : 40mm* 5mm

Fig 15. Exemple d'étiquette de code à barres de code d'activation

REQ-MEC-0161 : Position de l'étiquette du code à barres du code d'activation

Voir Exigence de sérigraphie externe.

REQ-MEC-0162 : Couleur de l'étiquette du code à barres du code d'activation

La couleur du code à barres de l’étiquette du code d’activation doit être noire.

REQ-MEC-0163 : Matériaux d'étiquette de code à barres de code d'activation

(Conception EMS demandée)

L'étiquette du code d'activation doit être collée et les informations ne doivent pas disparaître selon RDOC-MEC-9.

REQ-MEC-0164 : Valeur de l'étiquette du code à barres du numéro de série

La valeur du code d'activation doit être renseignée par MLS soit avec l'ordre de fabrication (fichier de personnalisation) soit via un logiciel dédié.

REQ-MEC-0170 : Dimension principale de l'étiquette

– Dimension 48mm*34mm

– Les symboles doivent être remplacés par le dessin officiel. Taille minimale : 3mm. Voir RDOC-MEC-9.

– Taille du texte : minimum 1.5

Fig 16. Exemple d'étiquette principale

REQ-MEC-0171 : Position de l'étiquette principale

L'étiquette principale doit être positionnée du côté du MG3 sur le local dédié.

L'étiquette doit être placée au-dessus et au-dessus du boîtier, de manière à interdire les ouvertures du boîtier sans retirer l'étiquette.

REQ-MEC-0172 : Couleur de l'étiquette principale

La couleur principale de l’étiquette doit être le noir.

REQ-MEC-0173 : Principaux matériaux d'étiquetage

(Conception EMS demandée)

L'étiquette principale doit être collée et les informations ne doivent pas disparaître selon RDOC-MEC-9, notamment le logo de sécurité, l'alimentation électrique, le nom Mylight-Systems et la référence du produit.

REQ-MEC-0174 : Principales valeurs de l'étiquette

Les principales valeurs de l'étiquette doivent être renseignées par MLS soit avec l'ordre de fabrication (fichier de personnalisation) soit via un logiciel dédié.

Les valeurs/texte/logo/inscription doivent respecter le chiffre du REQ-MEC-0170.

9.5 Sondes CT

REQ-MEC-0190 : Conception de la sonde CT

(Conception EMS demandée)

L'EMS est autorisé à concevoir lui-même les câbles des sondes CT, y compris le câble femelle attaché au MG3, le câble mâle attaché à la sonde CT et le câble d'extension.

Tous les dessins doivent être remis à MLS

REQ-MEC-0191 : Le matériau des pièces des sondes CT doit être ignifuge (Conception EMS demandée)

Les matériaux utilisés pour les pièces en plastique doivent avoir un grade V-2 ou supérieur selon CEI 60695-11-10.

REQ-MEC-0192 : Le matériau des pièces des sondes CT doit avoir une isolation de câble. Les matériaux des sondes CT doivent avoir une double isolation de 300 V.

REQ-MEC-0193 : Câble femelle de la sonde CT

Les contacts femelles doivent être isolés de la surface accessible avec 1.5 mm minimum (diamètre maximum du trou 2 mm).

La couleur du câble doit être blanche.

Le câble est soudé d'un côté au MG3 et de l'autre côté doit avoir un connecteur femelle verrouillable et codable.

Le câble doit avoir une partie passante sertie qui servira à traverser le boîtier en plastique du MG3.

La longueur du câble doit être d'environ 70 mm avec le connecteur après la partie passante.

La référence MLS de cette pièce sera MLSH-MG3-22

Fig 18. Exemple de câble femelle de sonde CT

REQ-MEC-0194 : Câble mâle sonde CT

La couleur du câble doit être blanche.

Le câble est soudé d'un côté à la sonde CT et de l'autre côté doit avoir un connecteur mâle verrouillable et codable.

La longueur du câble doit être d'environ 600 mm sans le connecteur.

La référence MLS de cette pièce sera MLSH-MG3-24

REQ-MEC-0195 : Câble d'extension de sonde CT

La couleur du câble doit être blanche.

Le câble est soudé d'un côté à la sonde CT et de l'autre côté doit avoir un connecteur mâle verrouillable et codable.

La longueur du câble doit être d'environ 3000 XNUMX mm sans connecteurs.

La référence MLS de cette pièce sera MLSH-MG3-19

REQ-MEC-0196 : Référence sonde CT

(Conception EMS demandée)

Plusieurs références de sonde CT pourraient être utilisées dans le futur.

L'EMS est autorisé à traiter avec le fabricant de la sonde CT pour assembler la sonde CT et le câble.

La référence 1 est MLSH-MG3-15 avec :

– Sonde CT 100A/50mA SCT-13 du fabricant YHDC

– Câble MLSH-MG3-24

Fig 20. Exemple de sonde CT 100A/50mA MLSH-MG3-15

10 tests électriques

| Documents de tests électriques | |

| RÉFÉRENCE | DESCRIPTION |

| RDOC-TST-1. | Procédure du banc d'essai PRD-0001-MG3 |

| RDOC-TST-2. | Fichier BOM-0004-BOM du banc d'essai MG3 |

| RDOC-TST-3. | PLD-0008-PLD du banc d'essai MG3 |

| RDOC-TST-4. | Dossier SCH-0004-SCH du banc d'essai MG3 |

10.1 Test PCBA

REQ-TST-0010 : Tests PCBA

(Conception EMS demandée)

100% des cartes électroniques doivent être testées avant assemblage mécanique

Les fonctions minimales à tester sont :

– Isolation de l'alimentation sur la carte principale entre N/L1/L2/L3, carte principale

– Précision de tension 5 V, XVA (10.8 V à 11.6 V), 3.3 V (3.25 V à 3.35 V) et 3.3 VISO DC, carte principale

– Le relais est bien ouvert en l'absence d'alimentation, carte principale

– Isolation sur RS485 entre GND et A/B, carte AR9331

– Résistance 120 ohms entre A/B sur connecteur RS485, carte AR9331

– Précision de tension CC VDD_DDR, VDD25, DVDD12, 2.0 V, 5.0 V et 5 V_RS485, carte AR9331

– Précision de la tension DC VDD et VDD2P0, carte AR7420

La procédure détaillée du test PCBA doit être remise à MLS.

REQ-TST-0011 : Tests PCBA

(Conception EMS demandée)

Le fabricant peut fabriquer un outil pour effectuer ces tests.

La définition de l'outil doit être confiée à MLS.

Fig 21. Exemple d'outillage pour les tests PCBA

10.2 Test hipot

REQ-TST-0020 : Test Hipot

(Conception EMS demandée)

100 % des appareils doivent être testés après l’assemblage mécanique final uniquement.

Si un produit est démonté (pour retouche/réparation par exemple) il doit refaire le test après remontage mécanique. Les isolations haute tension du port Ethernet et du RS485 (premier côté) doivent être testées avec l'alimentation (deuxième côté) sur tous les conducteurs.

Un câble est donc connecté à 19 fils : ports Ethernet et RS485

L'autre câble est connecté à 4 fils : Neutre et 3 phases

EMS doit créer un outil pour avoir tous les conducteurs de chaque côté sur le même câble afin de faire un seul test.

Une tension CC de 3100 5 V doit être appliquée. 2s maximum pour régler la tension puis XNUMXs minimum pour maintenir la tension.

Aucune fuite de courant n'est autorisée.

Fig 22. Outil de câble afin d'avoir un test Hipot facile

10.3 Test des performances de l'automate

REQ-TST-0030 : Test de performances de l'automate

(Conception EMS demandée ou conçue avec MLS)

100% des appareils doivent être testés

Le produit doit parvenir à communiquer avec un autre produit CPL, comme une prise PL 7667 ETH, à travers un câble de 300m (enroulable).

Le débit de données mesuré avec le script « plcrate.bat » doit être supérieur à 12 mps, TX et RX.

Afin d'avoir un appairage facile, veuillez utiliser le script « set_eth.bat » qui définit MAC sur « 0013C1000000 » et NMK sur « MyLight NMK ».

Tous les tests doivent durer 15/30 s maximum, montage du câble d'alimentation compris.

10.4 Déverminage

REQ-TST-0040 : État de rodage

(Conception EMS demandée)

Le rodage doit être effectué sur 100% des cartes électroniques avec les conditions suivantes :

- 4h00

– Alimentation 230V

- 45 ° C

– Ports Ethernet shuntés

– Plusieurs produits (au moins 10) en même temps, même ligne électrique, avec le même PLC NMK

REQ-TST-0041 : Inspection de rodage

– Toutes les heures, les LED de contrôle clignotent et le relais peut être activé/désactivé

10.5 Essai d'assemblage final

REQ-TST-0050 : Test d'assemblage final

(Au moins un banc de test est fourni par MLS)

100% des produits doivent être testés sur le banc d'essai d'assemblage final.

Le temps de test est censé être compris entre 2.30h5 et XNUMXmin suite aux optimisations, automatisations, expérience de l'opérateur, différents problèmes pouvant survenir (comme la mise à jour du firmware, un problème de communication avec un instrument ou la stabilité de l'alimentation).

L'objectif principal du banc de test d'assemblage final est de tester :

- Consommation d'énergie

– Vérifiez la version des firmwares et mettez-les à jour si nécessaire

– Vérifier la communication automate via un filtre

– Boutons de contrôle : Relais, Automate, Réinitialisation d'usine

– Vérifier les leds

– Vérifier la communication RS485

– Vérifier les communications Ethernet

– Faire des étalonnages de mesures de puissance

– Écrire les numéros de configuration à l’intérieur de l’appareil (adresse MAC, numéro de série)

– Configurer l'appareil pour la livraison

REQ-TST-0051 : Manuel de test d'assemblage final

La procédure du banc de test RDOC-TST-1 doit être bien lue et comprise avant utilisation afin de garantir :

– Sécurité de l’utilisateur

– Utiliser correctement le banc de test

– Performance du banc de test

REQ-TST-0052 : Test d'assemblage final Maintenance

L’opération de maintenance du banc d’essai doit être effectuée conformément au RDOC-TST-1.

REQ-TST-0053 : Étiquette de test d'assemblage final

Un autocollant/étiquette doit être collé sur le produit tel que décrit dans le RDOC-TST-1.

Fig 23. Exemple d'étiquette de test d'assemblage final

REQ-TST-0054 : Test d'assemblage final Base de données locale

Tous les journaux stockés sur l'ordinateur local doivent être envoyés régulièrement à Mylight Systems (au moins une fois par mois ou une fois par lot).

REQ-TST-0055 : Test d'assemblage final Base de données distante

Le banc de test doit être connecté à internet afin de pouvoir envoyer des logs vers une base de données distante en temps réel. La pleine coopération de l'EMS est souhaitée pour permettre cette connexion au sein de son réseau de communication interne.

REQ-TST-0056 : Reproduction du banc d'essai

MLS peut envoyer plusieurs bancs de tests au MES si besoin

L'EMS est également autorisé à reproduire lui-même le banc de test selon RDOC-TST-2, RDOC-TST-3 et RDOC-TST-4.

Si l'EMS souhaite procéder à une optimisation, il doit demander l'autorisation à MLS.

Les bancs d'essais reproduits doivent être validés par MLS.

10.6 Programmation du SOC AR9331

REQ-TST-0060 : Programmation SOC AR9331

La mémoire de l'appareil doit être flashée avant le montage avec un programmateur universel non fourni par MLS.

Le firmware à flasher doit toujours l'être et être validé par MLS avant chaque batch.

Aucune personnalisation n'est demandée ici, donc tous les appareils ont ici le même firmware. La personnalisation se fera ultérieurement au sein du banc de test final.

10.7 Programmation du chipset automate AR7420

REQ-TST-0070 : Programmation automate AR7420

La mémoire de l'appareil doit être flashée avant les tests de gravure afin que le chipset CPL soit activé pendant le test.

Le chipset PLC est programmé via un logiciel fourni par MLS. L'opération de clignotement prend environ 10 secondes. Ainsi, l'EMS peut envisager un maximum de 30 secondes pour l'ensemble de l'opération (Câble d'alimentation + Câble Ethernet + Flash + Retirer le câble).

Aucune personnalisation n'est demandée ici, tous les appareils ont donc ici le même firmware. La personnalisation (adresse MAC et DAK) sera effectuée ultérieurement au sein du banc de test final.

La mémoire du chipset CPL peut également être flashée avant assemblage (à essayer).