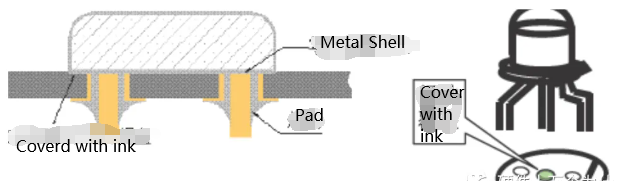

4.3.9 Lors de la conception de cartes multicouches, il convient de prêter attention aux composants dotés de boîtiers métalliques qui sont dans des boîtiers enfichables et entrent en contact avec la carte de circuit imprimé. Les coussinets de la couche supérieure ne doivent pas être ouverts. Ils doivent être recouverts d'huile verte ou d'encre sérigraphiée (comme des cristaux à deux broches, des LED à trois broches).

4.3.10 Lors de la conception et de la disposition des PCB, essayez de minimiser les fentes et les trous dans la carte imprimée pour éviter d'affecter sa résistance.

4.3.11 Composants de valeur : Ne placez pas de composants de valeur dans les coins, les bords, les trous de montage, les fentes, les bords tranchants des panneaux ou les coins. Ces positions sont des zones à fortes contraintes de la carte imprimée, qui peuvent facilement provoquer des fissures et des fractures dans les joints de soudure et les composants.

4.3.12 Les composants lourds (tels que les transformateurs) ne doivent pas être loin des trous de positionnement pour éviter d'affecter la résistance et la déformation de la carte imprimée. Lors de la pose, les composants les plus lourds doivent être placés sous le PCB (également le côté qui subit le brasage à la vague en dernier).

4.3.13 Les appareils qui émettent de l'énergie, tels que les transformateurs et les relais, doivent être tenus à l'écart des appareils et circuits sensibles aux interférences, tels que les amplificateurs, les microcontrôleurs, les cristaux et les circuits de réinitialisation, pour éviter d'affecter la fiabilité pendant le fonctionnement.

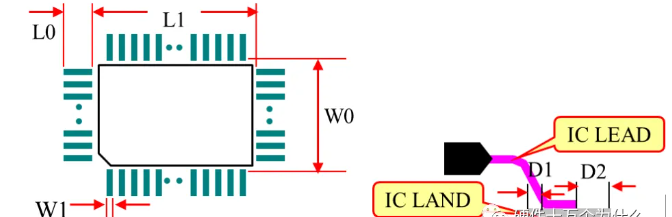

4.3.14 Pour les CI en boîtiers QFP (nécessitant un processus de brasage à la vague), ils doivent être placés à un angle de 45 degrés et inclure des plots de soudure (comme indiqué dans l'image).

4.3.15 Lorsque les composants montés en surface sont soudés à la vague, aucun trou de dissipation thermique ne doit être ouvert autour et au-dessous des composants avec des composants insérés (tels que des dissipateurs thermiques, des transformateurs, etc.) pour empêcher la soudure de la vague 1 (onde perturbatrice) de coller aux composants ou aux broches de composants sur la carte supérieure, provoquant des corps étrangers lors de l'assemblage dans les processus ultérieurs.

4.3.16 Les feuilles de cuivre de grande surface nécessitent que du ruban isolant soit connecté aux plots.

Pour garantir une bonne pénétration de la soudure, les plages des composants sur des feuilles de cuivre de grande surface doivent être reliées aux plages avec du ruban isolant. Pour les plots nécessitant plus de 5A de courant, les plots isolants ne peuvent pas être utilisés. (Voir l'image)

4.3.17 Pour éviter un désalignement et un affaissement des dispositifs après le brasage par refusion, la symétrie de dissipation thermique des deux extrémités du 0805 et des composants montés en dessous de la surface doit être assurée. La largeur de la connexion entre le plot et le conducteur imprimé ne doit pas dépasser 0.3 mm (pour les plots asymétriques), comme le montre l'image ci-dessus.

4.4 Exigences de sélection de la bibliothèque de composants

4.4.1 La sélection des bibliothèques de packages de composants PCB existantes doit être confirmée comme étant correcte.

La sélection des composants dans les bibliothèques de composants existantes sur le PCB doit garantir que le boîtier correspond à la forme physique, à l'espacement des broches, au diamètre des trous, etc., du composant.

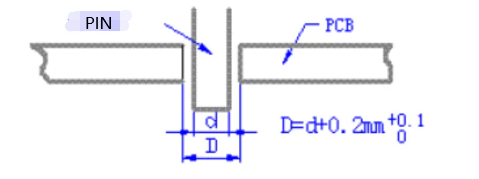

Pour les composants traversants, la tolérance entre les broches du composant et le trou traversant doit être bien adaptée (le diamètre du trou traversant est supérieur à 8 à 20 mil du diamètre de la broche), et la tolérance peut être augmentée de manière appropriée pour garantir une bonne pénétration de la soudure. Lorsqu'aucune exigence particulière n'est imposée, les spécifications du trou traversant pour les composants insérés manuellement sont les suivantes :

4.4.2 Le diamètre des composants doit être sérialisé, augmentant de 5 mil pour les diamètres supérieurs à 40 mil, soit 40 mil, 45 mil, 50 mil, 55 mil, et diminuant de 4 mil pour les diamètres inférieurs à 40 mil, soit 36 mil, 32 mil. , 28 mils, 24 mils, 20 mils, 16 mils, 12 mils, 8 mils.

4.4.3 La correspondance entre le diamètre de la broche du dispositif et le diamètre du trou de pastille du PCB, et le diamètre du trou de pastille de soudure de la broche de la fiche et du soudage par refusion correspond comme suit :

| Diamètre de la broche de l'appareil (D) | Diamètre du trou du tampon de soudure PCB/diamètre du trou du tampon de soudure par refusion THT) |

| D≤1.0 mm | D+0.3mm/+0.15mm |

| 1.0 mm | D+0.4 mm/0.2 mm |

| D>2.0 mm | D+0.5 mm/0.2 mm |

Lors de l'établissement d'une bibliothèque de packages de composants, l'unité du diamètre du trou doit être convertie en unités impériales (mil) et le diamètre du trou doit répondre aux exigences de sérialisation.

4.4.4 Conception des formes de patins :

4.4.4.1 En principe, la conception des plots de composants doit respecter les points suivants :

4.4.4.1.1 Essayez de rendre la direction du tampon perpendiculaire à la direction de l'écoulement.

4.4.4.1.2 La largeur du patin est de préférence égale ou légèrement supérieure à la largeur du composant ; la longueur du coussin est légèrement inférieure à la largeur du coussin.

4.4.4.1.3 L'augmentation de l'écart entre les patins des composants est bénéfique pour l'assemblage ; de petits coussinets sont recommandés.

4.4.4.1.4 Il ne devrait y avoir aucun trou traversant sur ou à proximité des patins des composants MT ; sinon, lors du brasage par refusion, la soudure sur les plots s'écoulera le long des trous traversants, provoquant une soudure virtuelle, une soudure insuffisante et peut même s'écouler de l'autre côté de la carte, provoquant un court-circuit.

4.4.4.1.5 Les traces aux deux extrémités du tampon doivent être uniformes ou avoir une capacité thermique similaire.

4.4.4.1.6 La taille du coussin doit être symétrique.

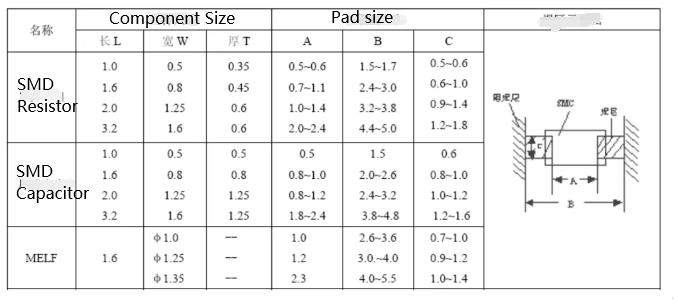

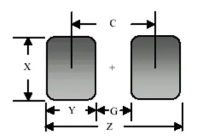

4.4.4.2 Conception des formes de plages de soudure pour les composants de puce (voir l'image ci-dessus) : Les dimensions de conception typiques pour les plages de soudure des composants de puce sont indiquées dans le tableau ci-dessous. Des films de réserve de soudure correspondants peuvent être conçus à l'extérieur de chaque plage. Le but du film de réserve de soudure est d'empêcher la formation de ponts de soudure pendant le brasage.

Dimensions de la conception des plots de soudure pour les composants passifs – résistances, condensateurs, inductances (voir le tableau ci-dessous, se référer également à l'image et au tableau ci-dessus)

| Partie | Z (millimètre) | G (millimètre) | X (millimètre) | Y(réf) | |

| Résistances à puce et condensateurs | 0201 | 0.76 | 0.24 | 0.30 | 0.26 |

| 0402 | 1.45 ~ 1.5 | 0.35 ~ 0.4 | 0.55 | 0.55 | |

| C0603 | 2.32 | 0.72 | 0.8 | 1.8 | |

| R0603 | 2.4 | 0.6 | 1.0 | 0.9 | |

| L0603 | 2.32 | 0.72 | 0.8 | 0.8 | |

| C0805 | 2.85 | 0.75 | 1.4 | 1.05 | |

| R0805 | 3.1 | 0.9 | 1.6 | 1.1 | |

| L0805 | 3.25 | 0.75 | 1.5 | 1.25 | |

| 1206 | 4.4 | 1.2 | 1.8 | 1.6 | |

| 1210 | 4.4 | 1.2 | 2.7 | 1.6 | |

| 1812 | 5.8 | 2.0 | 3.4 | 1.9 | |

| 1825 | 5.8 | 2.0 | 6.8 | 1.9 | |

| 2010 | 6.2 | 2.6 | 2.7 | 1.8 | |

| 2512 | 7.4 | 3.8 | 3.2 | 1.8 | |

| 3216 (type A) | 4.8 | 0.8 | 1.2 | 2.0 | |

| Condensateurs au tantale | 3528 (type B) | 5.0 | 1.0 | 2.2 | 2.0 |

| 6032 (type C) | 7.6 | 2.4 | 2.2 | 2.6 | |

| 7343 (type D) | 9.0 | 3.8 | 2.4 | 2.6 | |

| 2012 (0805) | 3.2 | 0.6 | 1.6 | 1.3 | |

| 3216 (1206) | 4.4 | 1.2 | 2.0 | 1.6 | |

| 3516 (1406) | 4.8 | 2.0 | 1.8 | 1.4 | |

| 5923 (2309) | 7.2 | 4.2 | 2.6 | 1.5 | |

| 2012Puce (0805) | 3.0 | 1.0 | 1.0 | 1.0 | |

| Inductances | 3216 puce (1206) | 4.2 | 1.8 | 1.6 | 1.2 |

| 4516 puce (1806) | 5.8 | 2.6 | 1.0 | 1.6 | |

| 2825Préc(1110) | 3.8 | 1.0 | 2.4 | 1.4 | |

| 3225Préc(1210) | 4.6 | 1.0 | 2.0 | 1.8 | |

Dimensions de conception des plots de soudure des composants passifs :

| Composant | Longueur (mm) | Largeur (mm) |

|---|---|---|

| Resistor | 0.9 – 1.3 | 0.4 – 0.7 |

| Condensateur | 0.9 – 1.3 | 0.4 – 0.7 |

| Inducteur | 0.9 – 1.3 | 0.4 – 0.7 |

Veuillez vous référer à l'image et au tableau ci-dessus pour connaître les dimensions et configurations de conception spécifiques.

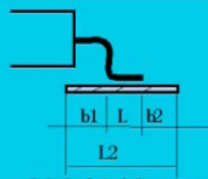

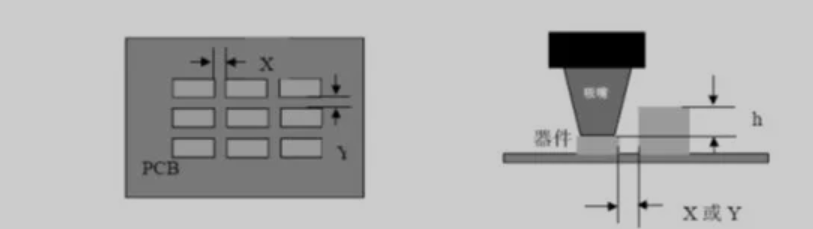

4.4.4.3 Conception des plots de soudure SOP, QFP : Les tailles des plots de soudure SOP et QFP peuvent être conçues conformément à l'IPC-SM-782.

Pour les normes de conception des plots de soudure SOP et QFP (comme indiqué dans le tableau ci-dessous) :

La taille du plot de soudure doit être déterminée en fonction de la taille du composant. La largeur du plot de soudure = largeur de la broche + 2 * hauteur de la broche pour de meilleurs effets de soudure. La longueur du plot de soudure est indiquée sur l'illustration L2, (L2 = L + b1 + b2 ; b1 = b2 = 0.3 mm + h ; h = hauteur de la broche du composant)

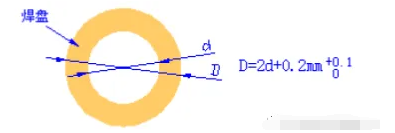

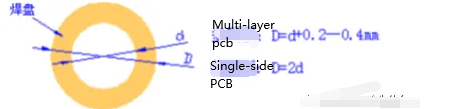

4.4.4.4 Lorsqu'aucune exigence particulière n'est formulée, les spécifications relatives aux plots de soudure pour composants montés traversants sont les suivantes :

4.4.4.5 Pour les broches, condensateurs, etc. insérés à la main, avec un espacement des broches ≤ 2.0 mm, les spécifications pour les plots de soudure sont : ① Diamètre du plot de soudure pour carte multicouche = diamètre du trou + 0.2~0.4 mm ; ② Diamètre du tampon de soudure pour carte monocouche = 2 × diamètre du trou

4.4.4.6 Conception commune des plots de soudure IC à montage en surface, voir le fichier ci-joint (la figure ci-dessous n'est qu'une sélection, voir le fichier ci-joint pour les dimensions spécifiques)

4.4.5 La nouvelle bibliothèque de packages de composants PCB de périphérique doit être correctement établie

4.4.5.1 Les appareils sans bibliothèques de packages de composants existantes sur le PCB doivent établir de nouvelles bibliothèques de packages de composants basées sur les données de l'appareil et garantir que l'inventaire sérigraphié correspond aux objets physiques, en particulier s'il s'agit de composants électromagnétiques nouvellement créés, de composants structurels fabriqués maison, etc. , faire correspondre la bibliothèque de composants avec les données (lettre d'accusé de réception, fiche technique, dessins). Les nouveaux appareils doivent établir des bibliothèques de composants capables de répondre à différentes exigences de processus (soudage par refusion, brasage à la vague, brasage par refusion traversant).

4.4.5.2 Les composants CMS qui nécessitent un brasage à la vague doivent utiliser des bibliothèques de tampons de soudage à la vague pour montage en surface.

4.4.5.3 Les types de composants axiaux et de broches de cavalier doivent être minimisés afin de réduire les outils de moulage et d'installation des composants.

4.4.5.4 Différents composants compatibles avec l'espacement des broches doivent avoir des trous de plots de soudure séparés, en particulier les plots de soudure compatibles avec les relais encapsulés doivent être connectés.

4.4.5.5 Les composants montés en surface ne doivent pas être utilisés comme composants de débogage pour le brasage manuel, car les composants montés en surface sont facilement endommagés par un choc thermique lors du brasage manuel.

4.4.5.6 À moins que la vérification expérimentale soit effectuée sans problème, les composants montés en surface avec des coefficients de dilatation thermique significativement différents de ceux du PCB ne doivent pas être sélectionnés, car cela pourrait provoquer un délaminage des plots de soudure.

4.4.5.7 À moins que la vérification expérimentale soit effectuée sans problème, les composants non montés en surface ne doivent pas être utilisés comme composants montés en surface. Cela peut nécessiter un soudage manuel, ce qui entraînera une faible efficacité et fiabilité.

4.4.5.8 Pour les PCB multicouches, le cuivrage local sur le côté sous forme de broches à souder doit garantir que chaque couche est reliée avec une feuille de cuivre pour augmenter la force d'adhérence du cuivrage. Dans le même temps, la vérification expérimentale doit se faire sans problème. Sinon, les cartes double face ne peuvent pas utiliser le placage de cuivre latéral comme broches à souder.

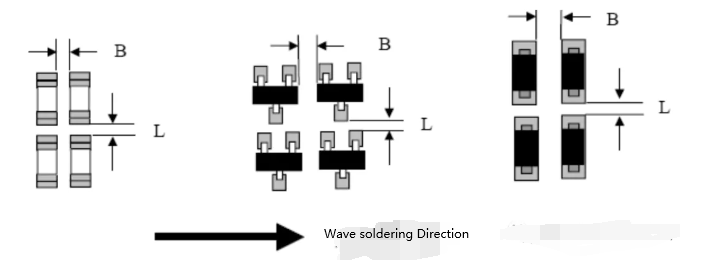

4.4.6 Distance de sécurité pour les composants de panneau arrière simple face nécessitant un brasage à la vague afin d'éviter l'effet d'ombre pendant le brasage à la vague, la distance entre les composants SMT doit répondre aux exigences suivantes :

- Distance entre les composants du même type (comme indiqué sur la figure)

4.6.1 Les composants CMS du même type doivent avoir un espacement ≥0.3 mm et l'espacement entre les différents types de composants doit être ≥0.13*h+0.3 mm (Remarque : h fait référence à la différence de hauteur maximale entre deux pièces différentes) , L'espacement des composants THT devrait faciliter le fonctionnement et le remplacement.

4.6.2 La distance entre le côté extérieur du plot de soudure du composant de montage et le côté extérieur des composants de montage adjacents doit être supérieure à 2 mm.

4.6.3 Les composants CMS doivent être évités à moins de 3 mm autour des composants fréquemment branchés ou des connecteurs de bord de carte pour éviter d'endommager les composants par contrainte lors de l'insertion et du retrait du connecteur.

4.6.4 La distance entre le centre du trou de positionnement et le bord du composant monté en surface ne doit pas être inférieure à 5.0 mm.

4.6.5 Les condensateurs céramiques supérieurs à 0805 doivent être placés près du bord de transmission ou dans des zones moins sollicitées, et leurs directions axiales doivent être parallèles à la direction d'entrée de la carte, et les condensateurs céramiques supérieurs à 1825 doivent être évités autant que possible. possible. (Commentaires réservés)

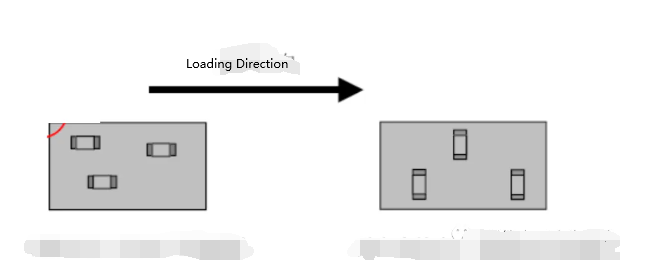

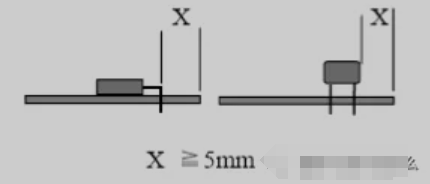

4.4.6.6 Les CMS doivent être évités à moins de 3 mm autour des composants fréquemment branchés ou des connecteurs de bord de carte pour éviter d'endommager les composants par contrainte lors de l'insertion et du retrait du connecteur. Voir la figure :

4.4.6.7 Les composants montés en surface pour le brasage à la vague doivent répondre aux exigences spécifiées en matière d'espacement. L'écartement des composants montés en surface pour le brasage à la vague doit être inférieur à 0.15 mm. Dans le cas contraire, ils ne doivent pas être placés du côté B pour le brasage à la vague. Si l'écartement du composant est compris entre 0.15 mm et 0.2 mm, une feuille de cuivre peut être placée sous le corps du composant pour réduire la distance entre le bas du composant et la surface du PCB.

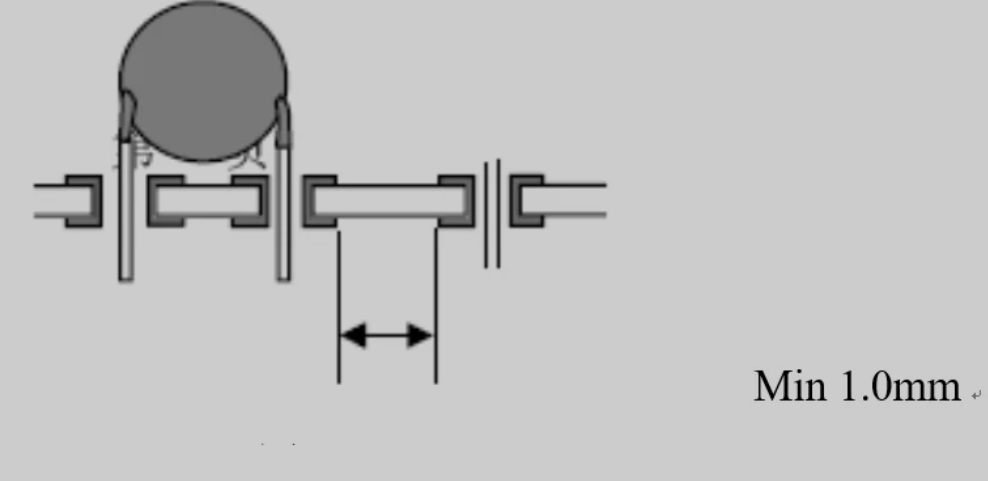

4.4.6.8 La distance de sécurité minimale pour les points de soudure traversants pendant le brasage à la vague a été déterminée pour garantir que les points de soudure ne se pontent pas pendant le brasage à la vague, la distance entre les bords des points de test arrière doit être supérieure à 1.0 mm.

4.4.6.9 L'espacement entre les plots de soudure des composants traversants nécessitant un brasage à la vague doit être supérieur à 1.0 mm pour garantir que les points de soudure ne se pontent pas pendant le brasage à la vague (y compris l'espacement entre les bords des plots de soudure des broches des composants). Le pas préféré pour les broches de composants traversants (pas) est ≧2.0 mm

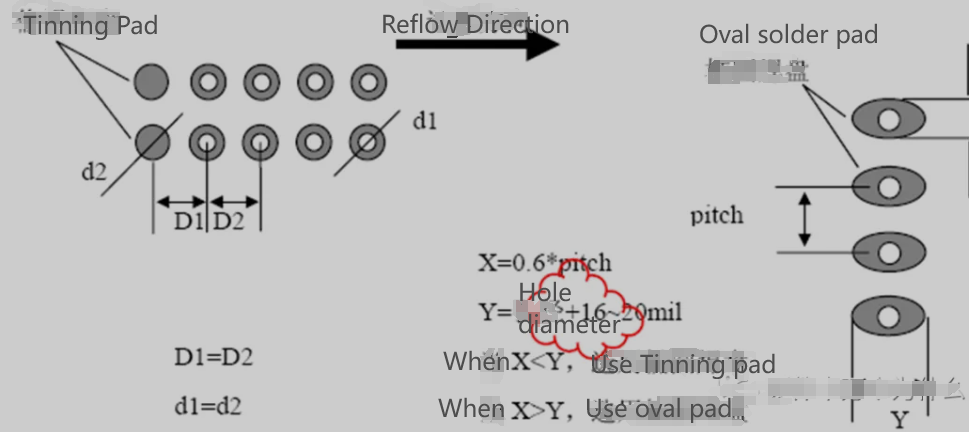

4.4.6.10 Lorsqu'il y a de nombreuses broches par rangée sur les composants enfichables et que les composants sont disposés avec des plages de soudure parallèles à la direction d'insertion du PCB, une approche recommandée pour l'espacement des bords des plages de soudure adjacentes entre 0.6 et 1.0 mm consiste à utiliser un ovale. des plots de soudure en forme ou pour ajouter des plots d'étamage.

4.4.6.11 L'espacement minimum entre les composants montés en surface doit répondre aux exigences suivantes :

Pour le placement de la machine :

- Entre composants de même type : ≥ 0.3 mm

- Entre composants de types différents : ≥ 0.13 * h + 0.3 mm (où h est la différence de hauteur maximale entre composants voisins)

Pour le placement manuel :

- Entre composants : ≥ 1.5 mm.

4.4.6.12 La distance entre le bord extérieur des composants et les bords des pistes des planches doit être supérieure ou égale à 5 mm. Ceci permet de garantir que les griffes du chemin du convoyeur ne touchent pas les composants lors du brasage à la vague ou du brasage par refusion. Si cette exigence n'est pas remplie, le PCB doit être traité avec un traitement des bords et la distance entre les composants et le V-CUT doit être ≥ 1 mm.

4.4.6.13 Un espace suffisant doit être réservé autour des composants réglables et enfichables pour le débogage et la maintenance. L'orientation des composants réglables et l'espace réservé aux composants enfichables doivent être déterminés en fonction de la disposition d'installation du PCBA et de la méthode de débogage des composants réglables.

4.4.6.14 Tous les composants magnétiques enfichables doivent avoir une base solide, et l'utilisation d'inducteurs enfichables sans base est interdite.

4.4.6.15 Éviter de concevoir les broches des transformateurs polarisés de manière symétrique. Lorsqu'une broche n'est pas connectée à un circuit, assurez-vous qu'un plot de soudure est ajouté pour augmenter la résistance de la soudure.

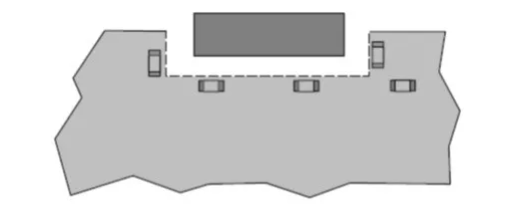

4.4.6.16 Aucun composant ou trace ne doit être placé dans la zone interdite du trou de montage (à l'exclusion des traces et de la feuille de cuivre du trou de montage lui-même).

4.4.6.17 La distance entre les composants du boîtier métallique et les autres composants doit être conforme aux règles de sécurité. La disposition des composants du boîtier métallique doit garantir que la distance par rapport aux autres composants respecte les règles de sécurité.

4.4.6.18 Exigences relatives à la disposition des composants utilisant le brasage par refusion traversant : a. Pour les PCB dont la taille des bords non conducteurs est supérieure à 300 mm, les composants lourds doivent être évités au milieu du PCB afin de réduire l'impact du poids des composants insérés sur la déformation du PCB lors du soudage, ainsi que l'impact de l'insertion de composants sur les composants. déjà placé sur le plateau. b. Pour faciliter l'insertion, les composants doivent être placés près du côté de l'opération d'insertion. c. Pour les composants plus longs (tels que les supports de carte mémoire), le sens de la longueur doit être cohérent avec le sens de transport. Lorsque plusieurs broches d'un composant sont sur la même ligne droite, les connecteurs, les composants du boîtier DIP et les composants du boîtier T220 doivent être disposés de manière à ce que leurs axes soient parallèles à la direction du brasage à la vague. Les composants plus légers tels que les diodes et les résistances 1/4 W doivent être disposés de manière à ce que leurs axes soient perpendiculaires à la direction du brasage à la vague. Cela empêche le flottement pendant le brasage à la vague dû à la solidification d'une extrémité avant l'autre, et évite l'utilisation de plots de soudure carrés pour les composants traversants (ce qui peut conduire à une mauvaise soudure et un pontage).