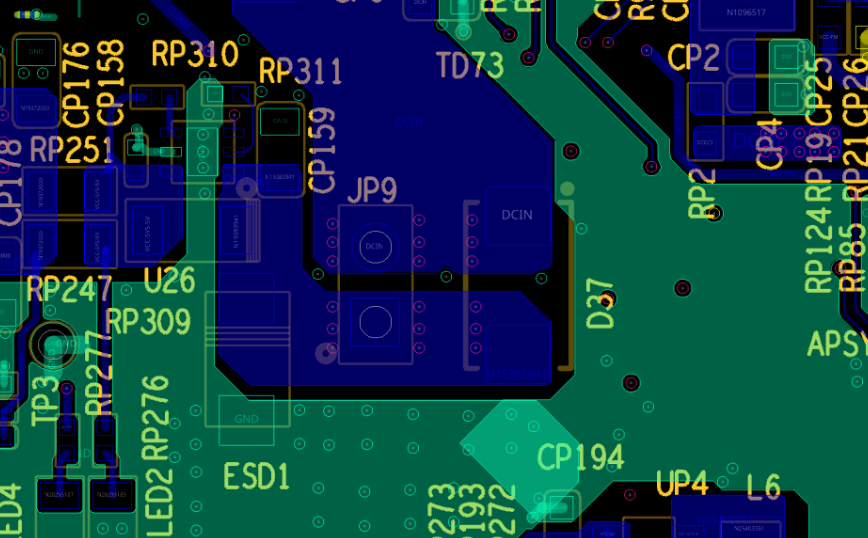

PCB設計 プロセスでは、銅クラッドは重要な側面であり、さまざまな PCB 設計ソフトウェアは、PCB 上の未使用スペースを銅でカバーするインテリジェントな銅クラッド機能を提供します。銅クラッディングの重要性は、グランド インピーダンスの低減、耐干渉機能の強化、電源トレースの電圧降下の低減、電力効率の向上、およびループ面積を最小限に抑えるためのグランドへの接続にあります。

PCB 銅クラッドとは、PCB 層内の銅で満たされた領域を指します。この層は、PCB スタックの最上部、最下部、または任意の内部層に配置でき、PCB 銅クラッドは、接地、基準、または層の残りの部分から特定のコンポーネントや回路を絶縁するために使用できます。レイアウトと配線が完了した後、PCB の表面には多くの空き領域が存在することがよくあります。 GND または何らかの電源ネットワークを使用して、これらの領域を固体銅層でカバーします。

デジタル回路では鋭いパルス電流が多く流れるため、グランドインピーダンスを下げることがより必要となります。一般に、デジタル機器だけで構成される回路の場合は、広い面積で接地する必要があると考えられています。ただし、一部のアナログ回路では、銅被覆によって形成されるグランド ループが電磁結合干渉を引き起こす可能性があり、これはゲインに見合わないものです。

PCB 銅メッキの利点:

- 電磁両立性 (EMC): グラウンドまたは電源上の広い領域の銅メッキにより、電磁干渉をシールドし、回路の耐干渉能力を強化し、EMC 要件を満たすことができます。

- PCB 製造要件: 銅めっきは、電気めっきの均一性を確保し、積層時の基板の変形を軽減し、PCB の製造品質を向上させます。

- 信号の完全性: 高周波デジタル信号の完全なリターンパスを提供し、直流ネットワーク配線を削減し、信号伝送の安定性と信頼性を高めます。

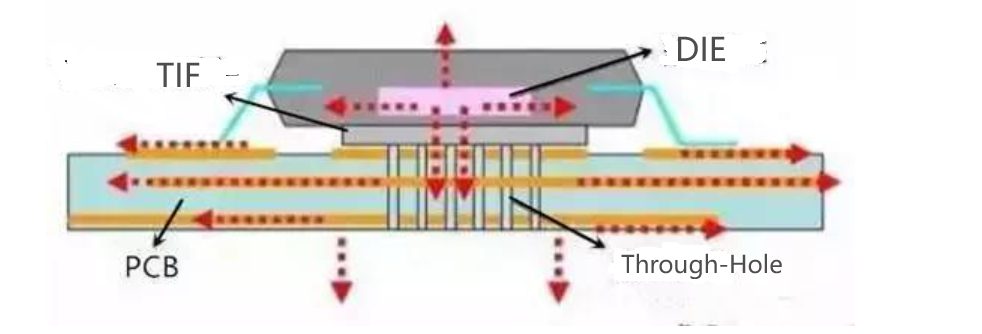

- 放熱: 適切な銅メッキにより、PCB の放熱性能が向上し、コンポーネントの動作温度が低下し、システムの信頼性と寿命が向上します。

短所:

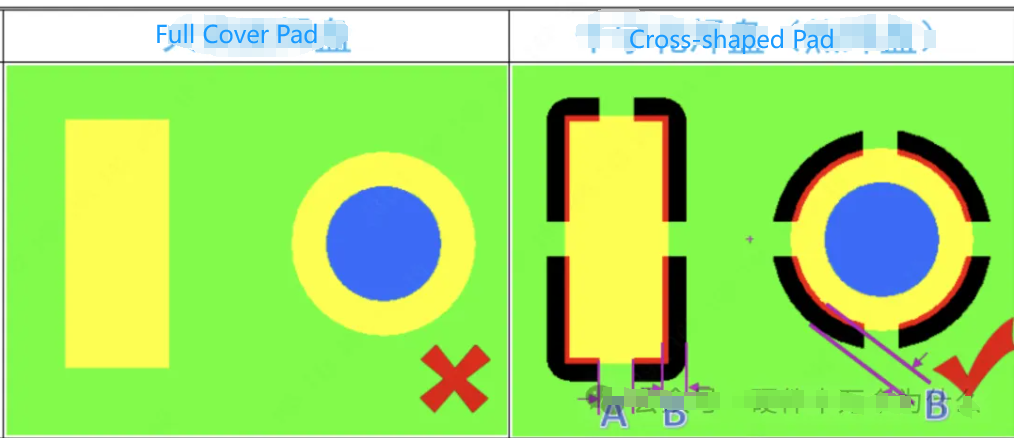

1. 急速な熱放散、はんだ付けの困難: コンポーネントのピンを銅メッキで完全に覆うと、急速な熱放散が発生し、はんだ除去や再加工が困難になる可能性があります。銅は熱伝導率が高く、はんだ付け中に急速な熱放散を引き起こし、はんだ付けプロセスに影響を与えます。したがって、はんだ付けを容易にする「十字型のはんだパッド」を使用して、熱放散を最小限に抑える設計にする必要があります。

2. 信号の弱さと干渉: アンテナ セクションの周囲の銅メッキにより、信号の弱さや干渉が発生し、信号の取得に影響を与える可能性があります。銅メッキのインピーダンスも増幅回路の性能に影響を与える可能性があるため、これらの領域では銅メッキは通常避けられます。

3 処理の複雑さ: 銅めっきでは、設計プロセス中に各めっき領域の影響を考慮する必要があります。設計が不適切だと、放熱の問題を回避するために相互接続が必要になるなど、処理が複雑になる可能性があります。ただし、この側面は最小限であり、最新のプロセスが成熟しているため無視でき、PCB メーカーはこれによってコストが増加することはありません。

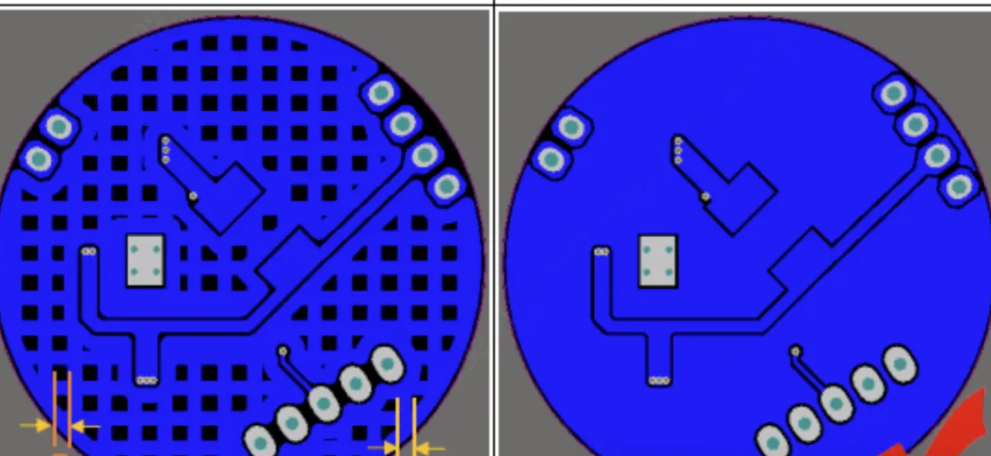

大面積銅めっき(ソリッド銅めっき)およびグリッド銅めっき:

銅めっきには一般に、ソリッド銅めっきとグリッド銅めっきの 2 つの基本的な形式があります。

- 大面積銅めっき:

これは、電流の増加とシールドの 2 つの目的を果たします。ただし、ウェーブはんだ付けの際、基板の反りや気泡が発生する場合があります。このような場合、銅箔内の気泡を減らすために複数のスロットを作成するのが一般的です。

- メッシュ銅メッキ:

主にシールド機能として機能します。銅箔の断面積が小さくなるため、ベタ銅めっきに比べて電流容量が相対的に弱くなります。

PCB 銅めっきの方法を選択する場合、設計要件とアプリケーション シナリオに応じて、メッシュ銅めっきと固体銅めっきの両方に長所と短所があります。以下にそれらの比較を示します。

- メッシュ銅メッキ:

- メッシュ構造により PCB 製造の複雑さが増す可能性があり、特に設計と処理においてより多くの注意が必要になります。ただし、グリッドが小さすぎず、過剰な破片銅が追加されない限り、影響は最小限に抑えられます。

- 一部の高周波および高速信号では、メッシュ銅メッキにより信号伝送損失が増加し、信号の完全性の問題が発生する可能性があります。銅めっきが PCB 配線の基準面として機能する場合は、メッシュ銅めっきの使用を避け、完全な基準面を実現する完全平面銅めっきを選択することをお勧めします。

- 特に大型の PCB において PCB の重量を軽減でき、全体の軽量化に貢献します。一般に、影響は最小限です。

- 熱膨張や機械的応力への対応がより柔軟になり、熱や応力による PCB の変形の影響が軽減されます。

- メッシュ銅メッキと比較して、ソリッド銅メッキはより多くの銅材料を使用するため、PCB の重量が増加します。

- 最大限の導電性と接地接続を提供するため、高い導電性を必要とする用途に最適です。

- 一部の高周波および高速信号 PCB 設計では、完全なリファレンス プレーンを提供する固体銅メッキが信号伝送損失を低減し、信号の完全性を向上させるのに役立ちます。

- シナリオによっては、固体銅メッキによりシールド効果が向上し、電磁干渉が軽減されます。

大面積銅めっき(ソリッド銅めっき)とメッシュ銅めっきのシールド効果:

固体銅メッキとメッシュ銅メッキの両方に一定のシールド効果がありますが、どちらが優れているかは、特定のアプリケーション シナリオと設計要件によって異なります。

固体銅メッキのシールド効果:

固体銅メッキはより多くの銅材料を提供し、特に低周波および静的電磁干渉に対して優れたシールド効果を提供します。

固体銅メッキは、領域全体を覆う完全な導電性シールド層を形成し、外部電磁波の侵入と伝播をブロックし、干渉を低減します。

固体銅メッキは内部回路をより適切に囲い、シールドすることができ、周囲の環境や他の回路に対する電磁放射の影響を軽減します。

メッシュ銅メッキのシールド効果:

メッシュ銅メッキはある程度のシールド効果はありますが、ソリッド銅メッキに比べると若干シールド効果が劣る場合があります。

メッシュ銅メッキは通常隙間があり、電磁波の一部が透過または透過するため、高周波や高速信号に対するシールド効果が相対的に劣る場合があります。

しかし、メッシュ銅メッキはある程度のシールド効果を持ちながら、銅材料の使用量と重量を削減します。

ソリッド銅メッキとメッシュ銅メッキの放熱効果について:

オンラインでの主張の多くは根拠がありません。まず、回路基板上の主な熱源は集積回路であり、PCB を通じて熱を放散する可能性があることがわかっています。次に、PCB ははんだパッドに接続され、集積回路からの熱が放散されます。したがって、銅箔の面積が大きいほど放熱性が良くなります。

熱放散の点では、通常、固体銅メッキはメッシュ銅メッキよりも優れています。両者の比較は次のとおりです。

固体銅メッキの放熱効果:

固体銅メッキではより多くの銅材料が提供されるため、熱伝導が良くなり、一般に優れた放熱性能が得られます。

固体銅メッキは連続的な熱伝導経路を形成し、銅メッキ領域全体への熱の均一な分散を促進し、コンポーネントの動作温度を効果的に低下させます。

メッシュ銅メッキの放熱効果:

メッシュ銅メッキもある程度の放熱効果はありますが、ソリッド銅メッキに比べると放熱効果は若干劣る場合があります。

メッシュ銅メッキは放熱の隙間の影響を受ける可能性があり、ソリッド銅メッキに比べて熱伝導経路が連続的ではないため、比較的放熱性が劣る場合があります。

全体として、放熱が設計において重要な要素であり、PCB に優れた放熱性能が必要な場合は、多くの場合、固体銅メッキがより良い選択となります。ただし、放熱要件が特に厳しくないアプリケーションや、軽量設計が必要な場合には、メッシュ銅メッキも実行可能な選択肢となる可能性があります。ある程度の放熱効果があり、PCB の重量を軽減できます。