完成品の組み立てを行っております。 PCBA をプラスチックの筐体に組み立てるのが最も一般的なプロセスです。

と同じように PCBアセンブリ, プラスチック金型・射出成形部品を自社生産しております。 これにより、品質管理、納期、コストの面でお客様に大きなメリットがもたらされます。

プラスチック金型/射出成形に関する深い知識を持つ Fumax が他の純粋な製品と区別されます。 プリント基板組立工場。 お客様は、Fumax から完成品の完全なターンキー ソリューションを入手できることに満足しています。 Fumax を使用すると、最初から完成品までの作業が非常に簡単になります。

当社が扱う最も一般的なプラスチック素材は、ABS、PC、PC/ABS、PP、ナイロン、PVDF、PVC、PPS、PS、HDPE などです。

以下は、以下で構成される製品のケーススタディです。 PCBボード、プラスチック、ワイヤ、コネクタ、プログラミング、テスト、パッケージなど、最終製品に至るまで、販売の準備が整います。

一般的な製造の流れ

| ステップ番号 | 製造工程 | 試験・検査工程 |

| 1 | 入荷検査 | |

| 2 | AR9331 メモリ プログラミング | |

| 3 | SMDアセンブリ | SMD実装検査 |

| 4 | スルーホールアセンブリ | AR7420 メモリ プログラミング |

| PCBAテスト | ||

| 外観検査 | ||

| 5 | 機械的組み立て | 外観検査 |

| 6 | バーンイン | |

| 7 | ハイポットテスト | |

| 8 | PLCの性能テスト | |

| 9 | ラベル印刷 | 外観検査 |

| 10 | FAL テストベンチ | |

| 11 | 梱包 | 出力制御 |

| 12 | 外観検査 |

スマートマスターG3の製品製造仕様書

1. 形式主義

1.1略語

| AD | 該当書類 |

| AC | 交流 |

| APP | 応用 |

| AOI | 自動光学検査 |

| AQL | 許容可能な品質限界 |

| AUX | 補助 |

| GOOD | 部品表 |

| COTS | 市販品 |

| CT | 現在の変圧器 |

| CPU | 中央処理装置 |

| DC | 直流 |

| DVT | 設計検証テスト |

| エレ | 電子 |

| EMS | 電子機器製造サービス |

| ENIG | 無電解ニッケルイマージョンゴールド |

| ESD | 静電放電 |

| FAL | 最終組立ライン |

| IPC | エレクトロニクス産業をつなぐ協会、前身はプリント回路研究所 |

| LAN | ローカルエリアネットワーク |

| LED製品 | 光エレクトロルミネッセンスダイオード |

| MEC | メカニック |

| MSL | 感湿レベル |

| NA | なし該当する |

| PCB | プリント回路基板 |

| PLC | 電力線通信 |

| PV | 光起電力 |

| QAL | 品質 |

| RDOC | 参考資料 |

| REQ | 要件 |

| SMD | 表面実装デバイス |

| SOC | システムオンチップ |

| 成功 | サプライチェーン |

| WAN | 広域ネットワーク |

1.2 成文化

→ RDOC-XXX-NN としてリストされている文書

「XXXX」は、SUC、QAL、PCB、ELE、MEC、または TST です。「NN」はドキュメントの番号です。

→ 要件

REQ-XXX-NNNN としてリストされています

「XXXX」には、SUC、QAL、PCB、ELE、MEC、または TST を指定できます。

ここで、「NNNN」は要件の番号です。

→ サブアセンブリはMLSH-MG3-NNとしてリストされています

ここで、「NN」はサブアセンブリの番号です。

1.3 ドキュメントのバージョン管理

サブアセンブリとドキュメントには、ドキュメントにバージョンが登録されています: FCM-0001-VVV

ファームウェアのバージョンはドキュメントに登録されています: FCL-0001-VVV

ここで、「VVV」はドキュメントのバージョンです。

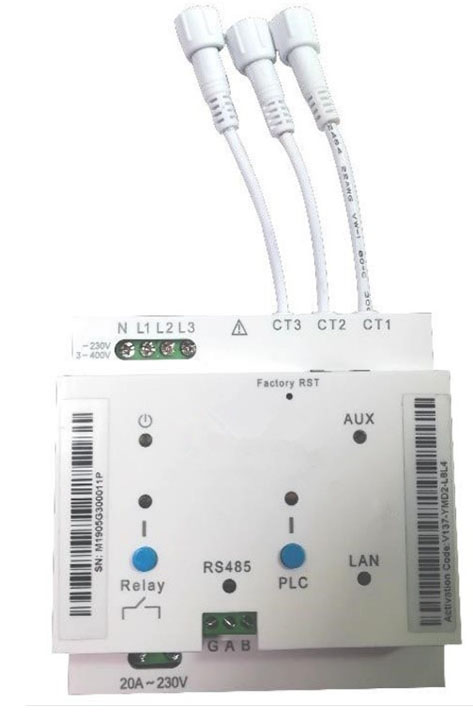

2 コンテキストとオブジェクト

この文書には、Smart Master G3 の製造要件が記載されています。

Smart Master G3 は、以下「製品」と呼びますが、電子部品および機械部品としていくつかの要素が統合されていますが、主に電子システムのままです。 だからこそ、Mylight Systems (MLS) は 電子機器メーカーサービス (EMS) 製品の製造全体を管理するため。

この文書により、下請け業者が Mylight Systems に製品の製造に関するグローバルなオファーを提供できるようにする必要があります。

この文書の目的は次のとおりです。

– 製品の製造に関する技術データを提供します。

– 製品の適合性を保証するための品質要件を与える。

– 製品のコストと生産性を確保するためのサプライチェーン要件を提供します。

EMS 下請け業者は、この文書の要件に 100% 答えなければなりません。

MLS の合意なしに要件を変更することはできません。

一部の要件 (「EMS 設計要求」とマーク) では、下請け業者に品質管理や梱包などの技術的な点への回答を求めます。 これらの要件は、EMS 下請業者が XNUMX つまたは複数の回答を提案できるように残されています。 MLS は回答を検証します。

MLS は選択した EMS 下請け業者と直接の関係にある必要がありますが、EMS 下請け業者は MLS の承認を得て他の下請け業者を自ら選択し、管理することができます。

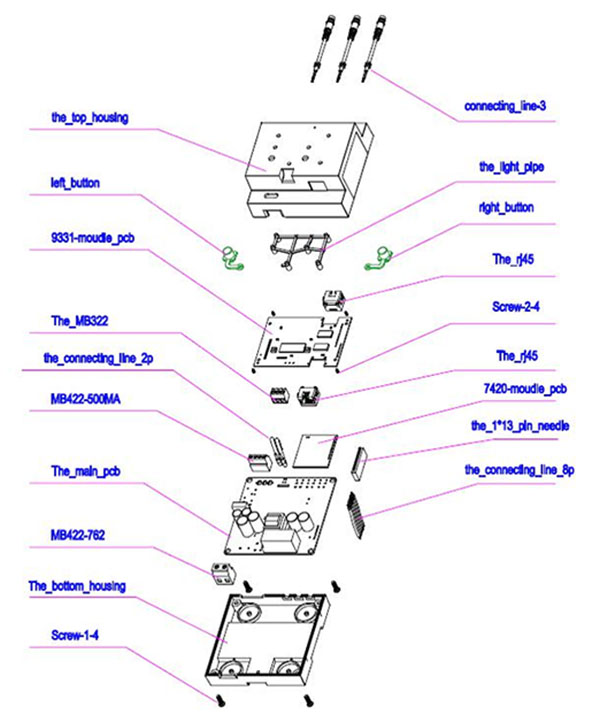

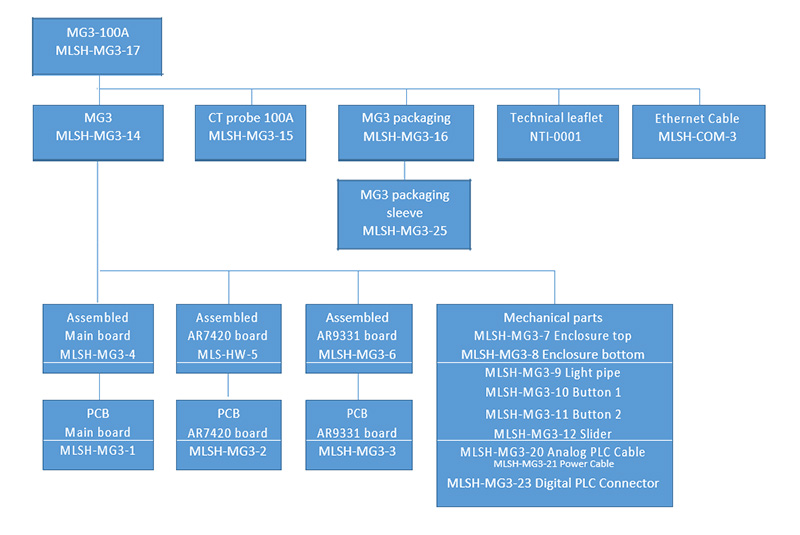

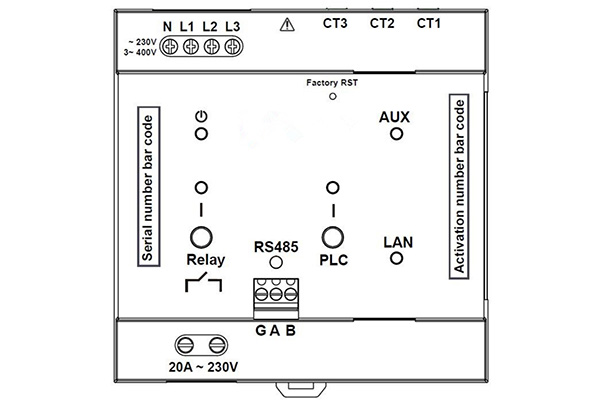

3 .組立分解構造

3.1 MG3-100A

4.一般的な製造の流れ

| ステップ番号 | 製造工程 | 試験・検査工程 |

| 1 | 入荷検査 | |

| 2 | AR9331 メモリ プログラミング | |

| 3 | SMDアセンブリ | SMDアセンブリ 検査 |

| 4 | スルーホールアセンブリ | AR7420 メモリ プログラミング |

| PCBAテスト | ||

| 外観検査 | ||

| 5 | 機械的組み立て | 外観検査 |

| 6 | バーンイン | |

| 7 | ハイポットテスト | |

| 8 | PLCの性能テスト | |

| 9 | ラベル印刷 | 外観検査 |

| 10 | FAL テストベンチ | |

| 11 | 梱包 | 出力制御 |

| 12 | 外観検査 |

5.サプライチェーン要件

| サプライチェーンに関する文書 | |

| REFERENCE | DESCRIPTION |

| RDOC-SUC-1。 | PLD-0013-CTプローブ100A |

| RDOC-SUC-2。 | MLSH-MG3-25-MG3 包装用スリーブ |

| RDOC-SUC-3。 | NTI-0001-MG3 のインストールに関する通知 |

| RDOC-SUC-4。 | GEF-0003-MG9331のAR3ボードのガーバーファイル |

REQ-SUC-0010: ケイデンシー

選択した下請け業者は、月に最大 10 個の製品を製造できる必要があります。

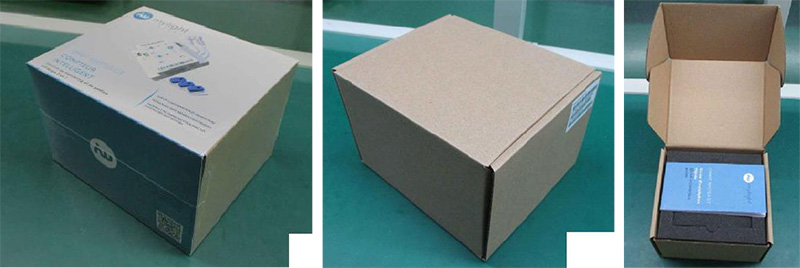

REQ-SUC-0020: パッケージング

(EMS設計依頼)

出荷梱包は下請け業者の責任で行われます。

出荷梱包は、製品が海、空、道路で輸送できるようにする必要があります。

出荷梱包の説明は MLS に提供する必要があります。

出荷時の梱包には次のものが含まれている必要があります (図 2 を参照)。

– 製品MG3

– 標準カートン 1 個 (例: 163x135x105cm)

– 内部カートン保護

– Mylight ロゴとさまざまな情報が入った魅力的なアウター スリーブ (1 面) 4 枚。 RDOC-SUC-2を参照してください。

– 3 CT プローブ。 RDOC-SUC-1 を参照

– イーサネット ケーブル 1 本: フラット ケーブル、3m、ROHS、300V 絶縁、Cat 5E または 6、CE、60°C 以上

– 技術リーフレット 1 冊RDOC-SUC-3

– 識別情報 (テキストおよびバーコード) が記載された 1 つの外部ラベル: 参照、シリアル番号、PLC MAC アドレス

– 可能であればビニール袋で保護する(話し合い中)

REQ-SUC-0022: 大型パッケージタイプ

(EMS設計依頼)

下請け業者は、より大きな荷物の中に配送ユニットがどのように梱包されるかを指定する必要があります。

ユニットパッケージ 2 の最大数は、大型カートン内で 25 です。

各ユニットの識別情報 (QR コード付き) は、各大型パッケージの外部ラベルで確認できる必要があります。

REQ-SUC-0030: PCB供給

下請け業者は PCB を供給または製造できなければなりません。

REQ-SUC-0040: 機械的供給

下請け業者は、プラスチック筐体とすべての機械部品を供給または製造できなければなりません。

REQ-SUC-0050: 電子部品の供給

下請け業者はすべての電子部品を供給できなければなりません。

REQ-SUC-0060: 受動コンポーネントの選択

コストと物流方法を最適化するために、下請け業者は、RDOC-ELEC-3 で「汎用」として指定されているすべての受動コンポーネントに使用するリファレンスを提案できます。 受動コンポーネントは説明欄 RDOC-ELEC-3 に準拠する必要があります。

選択したすべてのコンポーネントは MLS によって検証される必要があります。

REQ-SUC-0070: グローバルコスト

製品の客観的な EXW コストは専用の文書で指定する必要があり、毎年改訂できます。

REQ-SUC-0071: 詳細なコスト

(EMS設計依頼)

コストは最小限に詳細に説明する必要があります。

– 各電子アセンブリ、機械部品の BOM

– アセンブリ

– テスト

–パッケージング

– 構造コスト

– 余白

– 遠征

– 工業化コスト: ベンチ、ツール、プロセス、プレシリーズ…

REQ-SUC-0080: 製造ファイルの受け入れ

製造ファイルは、プレシリーズおよび量産の前に完全に完成し、MLS によって受け入れられる必要があります。

REQ-SUC-0090: 製造ファイルの変更

製造ファイル内の変更はすべて MLS に報告され、承認される必要があります。

REQ-SUC-0100: パイロット実行資格

量産を開始する前に、200 製品のプレシリーズ認定が求められます。

このパイロット実行中に見つかったデフォルトと問題は MLS に報告する必要があります。

REQ-SUC-0101: プレシリーズ信頼性テスト

(EMS設計依頼)

パイロットの製造後、信頼性テスト、または設計検証テスト (DVT) を最小限で実行する必要があります。

– 素早い温度サイクル -20°C / +60°C

– PLCの性能試験

– 内部温度チェック

–振動

– 落下試験

– 全機能テスト

– ボタンのストレステスト

– 長時間のバーンイン

– コールド/ホットスタート

– 湿度開始

– 電源を入れ直します

– カスタムコネクタのインピーダンスチェック

- ...

詳細なテスト手順は下請け業者によって提供され、MLS によって承認される必要があります。

失敗したテストはすべて MLS に報告する必要があります。

REQ-SUC-0110: 製造オーダー

すべての製造注文は以下の情報に従って行われます。

– 質問された製品のリファレンス

– 製品の数量

– パッケージングの定義

-価格

– ハードウェアバージョンファイル

– ファームウェアバージョンファイル

– パーソナライゼーション ファイル (MAC アドレスとシリアル番号を含む)

この情報のいずれかが欠けていたり、明確でない場合、EMS は生産を開始してはなりません。

6 品質要件

REQ-QUAL-0010: ストレージ

PCB、電子部品、電子アセンブリは、湿度と温度が管理された部屋に保管する必要があります。

– 相対湿度 10% 未満

– 温度は 20°C ~ 25°C です。

下請け業者は MSL 管理手順を作成し、それを MLS に渡す必要があります。

REQ-QUAL-0020: MSL

BOM で特定される PCB およびいくつかのコンポーネントは MSL 手順の対象となります。

下請け業者は MSL 管理手順を作成し、それを MLS に渡す必要があります。

REQ-QUAL-0030: RoHS/リーチ

製品は RoHS に準拠している必要があります。

下請け業者は、製品に使用されている物質を MLS に通知する必要があります。

たとえば、下請け業者は、どの接着剤、はんだ、クリーナーが使用されているかを MLS に通知する必要があります。

REQ-QUAL-0050: 下請け業者の品質

下請け業者は ISO9001 の認証を取得する必要があります。

下請け業者は ISO9001 証明書を発行する必要があります。

REQ-QUAL-0051: 下請け業者の品質 2

下請け業者が他の下請け業者と協力する場合は、その下請け業者も ISO9001 の認証を取得する必要があります。

REQ-QUAL-0060: ESD

すべての電子コンポーネントと電子基板は、ESD 保護を施して操作する必要があります。

REQ-QUAL-0070: クリーニング

(EMS設計依頼)

必要に応じて電子基板を清掃する必要があります。

クリーニングでは、変圧器、コネクタ、マーキング、ボタン、インキュベータなどの敏感な部品を損傷してはなりません。

下請け業者は MLS に洗浄手順を提供する必要があります。

REQ-QUAL-0080: 受信検査

(EMS設計依頼)

すべての電子部品と PCB バッチは、AQL 制限付きの受入検査を受ける必要があります。

機械部品を外注する場合は、AQL 制限を伴う寸法受入検査が必要です。

下請け業者は、AQL 制限を含む受信制御手順を MLS に提供する必要があります。

REQ-QUAL-0090: 出力制御

(EMS設計依頼)

製品には、最小限のサンプル検査と AQL 制限を備えた出力制御が必要です。

下請け業者は、AQL 制限を含む入力制御手順を MLS に提供する必要があります。

REQ-QAL-0100: 不合格製品の保管

テストまたは管理に合格しなかった各製品は、どのテストであっても、品質調査のために MLS 下請け業者によって保管されなければなりません。

REQ-QAL-0101: 拒否された製品情報

MLS には、拒否された製品が発生する可能性のあるあらゆるイベントが通知される必要があります。

MLS には、拒否された製品またはバッチの数について通知する必要があります。

REQ-QAL-0110: 製造品質に関するレポート

EMS 下請け業者は、製造バッチごとに、テストまたは管理段階ごとに不合格となった製品の数量を MLS に報告する必要があります。

REQ-QUAL-0120: トレーサビリティ

すべての管理、テスト、検査は保存し、日付を記入する必要があります。

バッチは明確に識別され、分離される必要があります。

製品で使用されるリファレンスは追跡可能である必要があります (正確なリファレンスとバッチ)。

参照に対する変更は、実装前に MLS に通知する必要があります。

REQ-QUAL-0130: グローバル拒否

MLS は、下請け業者による不合格率が 3 年以内に 2% を超えた場合、完全なバッチを返却することができます。

REQ-QUAL-0140: 監査/外部検査

MLS は、少なくとも年に 2 回、または任意の生産バッチに対して、下請け業者 (自社の下請け業者を含む) を訪問して品質報告を求め、検査テストを行うことが許可されています。 MLS はサードパーティ企業によって代理される場合があります。

REQ-QUAL-0150: 目視検査

(EMS設計依頼)

製品には、一般的な製造フローの中で言及されているいくつかの外観検査があります。

これらの検査は次のことを意味します。

– 図面のチェック

– 正しいアセンブリのチェック

– ラベル/ステッカーのチェック

– 傷や外観上の欠陥のチェック

– はんだ付け補強

– ヒューズ周囲の熱収縮のチェック

– ケーブルの方向の確認

– 接着剤のチェック

– 融点の確認

下請け業者は、AQL 制限を含む目視検査手順を MLS に提供する必要があります。

REQ-QUAL-0160: 一般的な製造フロー

一般的な製造フローの各ステップの順序は尊重する必要があります。

何らかの理由(修理など)でステップを再度実行する必要がある場合、特に Hipot テストや FAL テストでは、その後のすべてのステップも再度実行する必要があります。

7 PCB 要件

この製品は XNUMX つの異なる PCB で構成されています

| PCB ドキュメント | |

| REFERENCE | DESCRIPTION |

| RDOC-PCB-1。 | IPC-A-600 プリント基板の許容性 |

| RDOC-PCB-2。 | GEF-0001-MG3メインボードのガーバーファイル |

| RDOC-PCB-3。 | GEF-0002-MG7420のAR3ボードのガーバーファイル |

| RDOC-PCB-4。 | GEF-0003-MG9331のAR3ボードのガーバーファイル |

| RDOC-PCB-5。 | IEC 60695-11-10:2013 : 火災危険性試験 – パート 11-10: 試験炎 – 50 W の水平および垂直炎試験方法 |

REQ-PCB-0010: PCB の特性

(EMS設計依頼)

以下の主な特性を尊重する必要があります

| 特性 | 価値観 |

| レイヤー数 | 4 |

| 外部銅の厚さ | 35μm / 1オンス分 |

| プリント基板のサイズ | 840x840x1.6mm (メインボード)、348x326x1.2mm (AR7420 ボード)、 |

| 780x536x1mm (AR9331ボード) | |

| 内部銅の厚さ | 17μm / 0.5オンス分 |

| 最小分離/配線幅 | 100μm |

| 最小はんだマスク | 100μm |

| 最小ビア径 | 250μm (機械的) |

| PCB材料 | FR4 |

| 間の最小厚さ | 200μm |

| 外部銅層 | |

| シルクスクリーン | 上下あり、色は白色 |

| 戦士の表情 | はい、上下、そして何よりもビアが緑色です |

| 表面処理 | ENIG |

| パネル上のPCB | はい、オンデマンドで調整可能です |

| ビア充填 | いいえ |

| ビア上のはんだマスク | 有り |

| 材料 | ROHS/リーチ/ |

REQ-PCB-0020: PCB テスト

ネットの絶縁とコンダクタンスは 100% テストする必要があります。

REQ-PCB-0030: PCB マーキング

PCB のマーキングは専用エリアでのみ許可されます。

PCB には、PCB の参照、そのバージョン、製造日をマークする必要があります。

MLS リファレンスを使用する必要があります。

REQ-PCB-0040: PCB 製造ファイル

RDOC-PCB-2、RDOC-PCB-3、RDOC-PCB-4を参照してください。

REQ-PCB-0010 の特性が主要な情報であり、尊重する必要があることに注意してください。

REQ-PCB-0050: PCB の品質

IPC-A-600 クラス 1 に準拠しています。RDOC-PCB-1 を参照してください。

REQ-PCB-0060: 可燃性

PCB に使用される材料は CEI 60695-11-10 de V-1 に準拠する必要があります。 RDOC-PCB-5を参照してください。

8 組み立てられた電子要件

3 電子基板を組み立てる必要があります。

| 電子文書 | |

| REFERENCE | TITLE |

| RDOC-エレク-1。 | IPC-A-610 電子アセンブリの許容性 |

| RDOC-エレク-2。 | GEF-0001-MG3 RDOCのメインボードのガーバーファイル |

| エレク-3。 | GEF-0002-MG7420 RDOC の AR3 ボードのガーバー ファイル |

| エレク-4。 | GEF-0003-MG9331 RDOC の AR3 ボードのガーバー ファイル |

| エレク-5。 | BOM-0001-MG3 RDOC-ELEC-6 のメインボードの BOM。 |

| BOM-0002 | MG7420 RDOC-ELEC-3のAR7ボードのBOMファイル。 |

| BOM-0003 | MG9331のAR3ボードのBOMファイル |

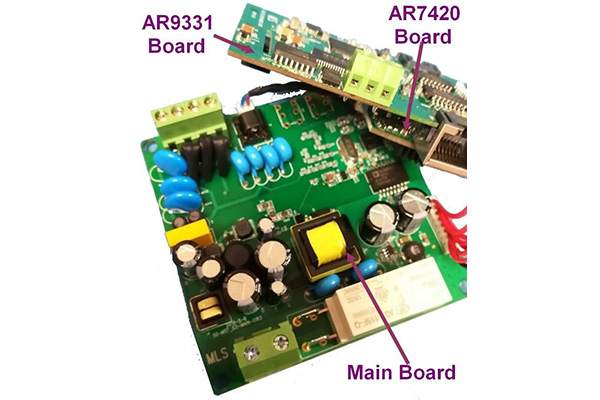

図3 電子実装電子基板の例

REQ-ELEC-0010: BOM

BOM RDOC-ELEC-5、RDOC-ELEC-6、および RDOC-ELEC-7 を尊重する必要があります。

REQ-ELEC-0020: SMD コンポーネントの組み立て:

SMD コンポーネントは自動組立ラインで組み立てる必要があります。

RDOC-ELEC-2、RDOC-ELEC-3、RDOC-ELEC-4を参照してください。

REQ-ELEC-0030: スルーホールコンポーネントの組み立て:

スルーホールコンポーネントは、選択ウェーブまたは手動で取り付ける必要があります。

残ったピンは高さ 3mm 以下でカットする必要があります。

RDOC-ELEC-2、RDOC-ELEC-3、RDOC-ELEC-4を参照してください。

REQ-ELEC-0040: はんだ付け補強

リレーの下に半田付け補強を行う必要があります。

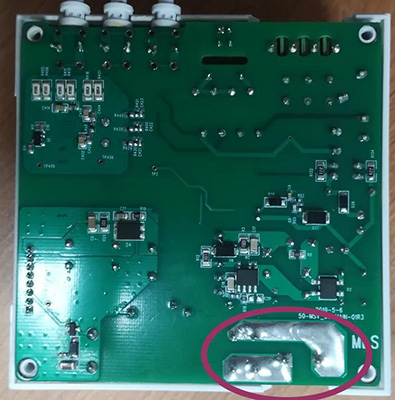

図 4. メインボード底部のはんだ付け補強

REQ-ELEC-0050: 熱収縮

ヒューズ (メインボード上の F2、F5、F6) は、過度の強度が発生した場合に内部部品がエンクロージャ内に注入されるのを避けるために、熱収縮を備えている必要があります。

図 5. ヒューズ周囲の熱収縮

REQ-ELEC-0060: ゴム製保護

ゴム製の保護は必要ありません。

REQ-ELEC-0070: CT プローブ コネクタ

メス CT プローブ コネクタは、下の図のようにメインボードに手動ではんだ付けする必要があります。

参考コネクタ MLSH-MG3-21 を使用してください。

ケーブルの色と方向に注意してください。

図 6. CT プローブコネクタの組み立て

REQ-ELEC-0071: CT プローブ コネクタ接着剤

CT プローブのコネクタを振動や製造上の誤用から保護するために、接着剤を追加する必要があります。

下の図を参照してください。

接着剤のリファレンスは RDOC-ELEC-5 内にあります。

図 7. CT プローブコネクタの接着

REQ-ELEC-0080: 熱帯化:

熱帯化は求められていません。

REQ-ELEC-0090: アセンブリ AOI 検査:

ボードの 100% は AOI 検査 (はんだ付け、方向付け、マーキング) を受けなければなりません。

すべての基板を検査する必要があります。

詳細な AOI プログラムを MLS に提供する必要があります。

REQ-ELEC-0100: 受動コンポーネント制御:

すべての受動部品は、PCB 上で報告する前に、少なくとも人の目による検査でチェックする必要があります。

詳細な受動部品制御手順は MLS に提供する必要があります。

REQ-ELEC-0110: X 線検査:

X 線検査は要求されませんが、SMD 組み立てプロセスの変更については、温度サイクルおよび機能テストを実行する必要があります。

温度サイクル テストは、AQL 制限のある製造テストごとに実行する必要があります。

REQ-ELEC-0120: リワーク:

電子ボードの手動再加工は、整数回路を除くすべてのコンポーネントで許可されています: U21/U22 (AR7420 ボード)、U3/U1/U11(AR9331 ボード)。

自動再加工はすべてのコンポーネントに対して許可されます。

最終テストベンチで不合格となり、製品を分解して再作業する場合は、再度耐電圧テストと最終テストを行う必要があります。

REQ-ELEC-0130: AR8 ボードと AR9331 ボード間の 7420 ピン コネクタ

J10 コネクタは、ボード AR9331 とボード AR7420 の接続に使用されます。 この組み立ては手動で行う必要があります。

使用するコネクタの型番はMLSH-MG3-23です。

コネクタのピッチは2mm、高さは11mmです。

図 8. 電子基板間のケーブルとコネクタ

REQ-ELEC-0140: メインボードと AR8 ボード間の 9331 ピン コネクタ

J12 コネクタは、メインボードと AR9331 ボードの接続に使用されます。 この組み立ては手動で行う必要があります。

コネクタ2個付きケーブルの参考値は、

コネクタは2mmピッチ、ケーブル長は50mmを使用しています。

REQ-ELEC-0150: メインボードと AR2 ボード間の 7420 ピン コネクタ

JP1 コネクタは、メインボードと AR7420 ボードの接続に使用されます。 この組み立ては手動で行う必要があります。

コネクタ2個付きケーブルの参考値は、

ケーブルの長さは50mmです。 ワイヤーはねじって、熱収縮材で保護/固定する必要があります。

REQ-ELEC-0160: 放熱器アセンブリ

AR7420 チップでは放熱器を使用する必要はありません。

9 機械部品の要件

| 住宅関連書類 | |

| REFERENCE | TITLE |

| RDOC-MEC-1。 | MG0001 のエンクロージャ上部の PLD-3-PLD |

| RDOC-MEC-2。 | MG0002 のエンクロージャ底部の PLD-3-PLD |

| RDOC-MEC-3。 | PLD-0003-MG3のライトトップのPLD |

| RDOC-MEC-4。 | PLD-0004-MG1 のボタン 3 の PLD |

| RDOC-MEC-5。 | PLD-0005-MG2 のボタン 3 の PLD |

| RDOC-MEC-6。 | PLD-0006-MG3のスライダーのPLD |

| RDOC-MEC-7。 | IEC 60695-11-10:2013 : 火災危険性試験 – パート 11-10: 試験炎 – 50 W 水平および |

| 垂直燃焼試験方法 | |

| RDOC-MEC-8。 | IEC61010-2011 測定用電気機器の安全要件、 |

| 管理、および実験室での使用 – パート 1: 一般要件 | |

| RDOC-MEC-9。 | IEC61010-1 2010 : 計測、制御、電気機器の安全要件 |

| および実験室での使用 – パート 1: 一般要件 | |

| RDOC-MEC-10。 | BOM-0016-MG3-V3のBOMファイル |

| RDOC-MEC-11。 | PLA-0004-MG3-V3の組立図 |

図 9. MGE の分解図。 RDOC-MEC-11 および RDOC-MEC-10 を参照してください。

9.1 部品

機械的筐体は 6 つのプラスチック部品で構成されています。

REQ-MEC-0010: 火災に対する一般的な保護

(EMS設計依頼)

プラスチック部品は RDOC-MEC-8 に準拠する必要があります。

REQ-MEC-0020: プラスチック部品の材質は難燃性である必要があります (EMS設計依頼)

プラスチック部品に使用される材料は、RDOC-MEC-2 に従ってグレード V-7 以上である必要があります。

REQ-MEC-0030: コネクタの材質は難燃性でなければなりません (EMS設計依頼)

コネクタ部品に使用される材料は、RDOC-MEC-2 に準拠したグレード V-7 以上である必要があります。

REQ-MEC-0040: 機械内部の開口部

以下の場合を除き、穴があってはなりません。

– コネクタ (機械的クリアランスは 0.5mm 以下でなければなりません)

– 工場出荷時設定にリセットするための穴 (1.5mm)

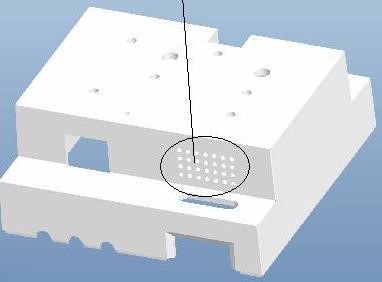

– イーサネット コネクタ面の周囲にある熱放散用の穴 (直径 1.5 mm、間隔は最小 4 mm) (下図を参照)。

図 10. 放熱用の外部エンクロージャの穴の例

REQ-MEC-0050: 部品の色

他の要件がない限り、すべてのプラスチック部品は白色でなければなりません。

REQ-MEC-0060: ボタンの色

ボタンは MLS ロゴと同じ色合いの青色でなければなりません。

REQ-MEC-0070: 図面

ハウジングは、RDOC-MEC-1、RDOC-MEC-2、RDOC-MEC-3、RDOC-MEC-4、RDOC-MEC-5、RDOC-MEC-6 の計画に従う必要があります。

REQ-MEC-0080: 射出成形金型とツール

(EMS設計依頼)

EMS はプラスチック射出の全プロセスを管理することができます。

プラスチック射出入力/出力マークが製品の外部から見えてはなりません。

9.2 機械的な組み立て

REQ-MEC-0090: ライトパイプアセンブリ

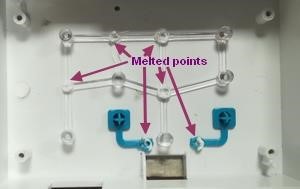

ライトパイプは、融点の高温源を使用して組み立てる必要があります。

外部エンクロージャは、専用の融点穴内で溶けて見える必要があります。

図 11. ホットソースを備えたライトパイプとボタンのアセンブリ

REQ-MEC-0100: ボタン アセンブリ

ボタンは、融点以上の熱源を使用して組み立てる必要があります。

外部エンクロージャは、専用の融点穴内で溶けて見える必要があります。

REQ-MEC-0110: 上部エンクロージャのネジ留め

AR4 ボードを上部エンクロージャに固定するには 9331 本のネジを使用します。 RDOC-MEC-11を参照してください。

RDOC-MEC-10内のリファレンスを使用しました。

締め付けトルクは3.0~3.8kgf・cmとしてください。

REQ-MEC-0120: 底部アセンブリのネジ

メインボードを底部エンクロージャに固定するには 4 本のネジを使用します。 RDOC-MEC-11を参照してください。

エンクロージャ間の固定には同じネジが使用されます。

RDOC-MEC-10内のリファレンスを使用しました。

締め付けトルクは5.0~6kgf・cmとしてください。

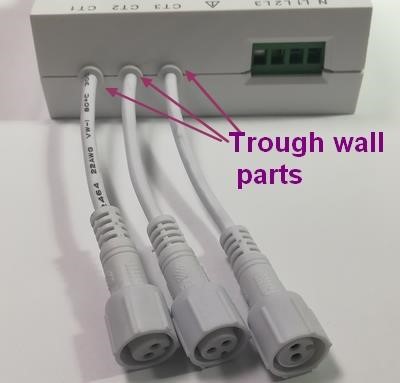

REQ-MEC-0130: エンクロージャを通る CT プローブ コネクタの経路

CT プローブ コネクタのトラフ壁部分は、良好な気密性と不要なワイヤの引っ張りに対する良好な堅牢性を確保するために、挟み込まれないように修正して組み立てる必要があります。

図 12. CT プローブの溝壁部分

9.3 外部シルクスクリーン

REQ-MEC-0140: 外部シルクスクリーン

以下のシルクスクリーンは上部の筐体で行う必要があります。

図 13. 尊重される外部シルクスクリーン描画

REQ-MEC-0141: シルクスクリーンの色

シルクスクリーンの色は、MLS ロゴを除き、黒でなければなりません。MLS ロゴは青 (ボタンと同じ色) でなければなりません。

9.4ラベル

REQ-MEC-0150: シリアル番号バーコード ラベルの寸法

– ラベルの寸法: 50mm*10mm

・文字サイズ:高さ2mm

– バーコード寸法: 40mm*5mm

図 14. シリアル番号バーコードラベルの例

REQ-MEC-0151: シリアル番号バーコード ラベルの位置

外部シルクスクリーン要件を参照してください。

REQ-MEC-0152: シリアル番号バーコード ラベルの色

シリアル番号ラベルのバーコードの色は黒でなければなりません。

REQ-MEC-0153: シリアル番号バーコード ラベルの材質

(EMS設計依頼)

RDOC-MEC-9 に従って、シリアル番号ラベルを貼り付け、情報が消えてはなりません。

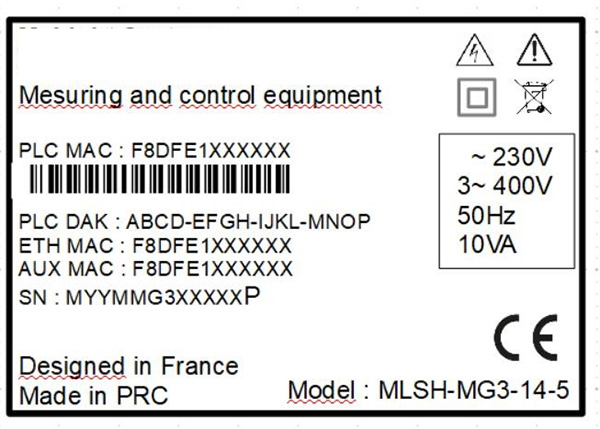

REQ-MEC-0154: シリアル番号バーコード ラベル値

シリアル番号の値は、製造注文書 (パーソナライゼーション ファイル) とともに、または専用ソフトウェアを通じて MLS によって提供される必要があります。

シリアル番号の各文字の定義は次のとおりです。

| M | YY | MM | XXXXX | P |

| Master | 2019 年 = 19 | 月 = 12 月 XNUMX 日 | 毎月のバッチごとのサンプル数 | メーカーリファレンス |

REQ-MEC-0160: アクティベーション コード バーコード ラベルの寸法

– ラベルの寸法: 50mm*10mm

・文字サイズ:高さ2mm

– バーコード寸法: 40mm*5mm

図 15. アクティベーション コード バーコード ラベルの例

REQ-MEC-0161: アクティベーション コード バーコード ラベルの位置

外部シルクスクリーン要件を参照してください。

REQ-MEC-0162: アクティベーション コード バーコード ラベルの色

アクティベーション コード バー ラベルのコードの色は黒でなければなりません。

REQ-MEC-0163: アクティベーション コード バーコード ラベル素材

(EMS設計依頼)

RDOC-MEC-9 に従って、アクティベーション コード ラベルを貼り付け、情報が消えてはなりません。

REQ-MEC-0164: シリアル番号バーコード ラベル値

アクティベーション コード値は、製造注文書 (パーソナライゼーション ファイル) とともに、または専用ソフトウェアを通じて MLS によって提供される必要があります。

REQ-MEC-0170: メインラベルの寸法

– 寸法 48mm*34mm

– シンボルは正式なデザインに置き換える必要があります。 最小サイズ: 3mm。 RDOC-MEC-9を参照してください。

– 文字サイズ: 最小 1.5

図 16. メインラベルの例

REQ-MEC-0171: メインラベルの位置

メインラベルは専用ルームの MG3 側に配置する必要があります。

ラベルは、ラベルを剥がさずに筐体を開けることができないように、筐体の上部と下部の上に貼り付ける必要があります。

REQ-MEC-0172: メインラベルの色

メインラベルの色は黒でなければなりません。

REQ-MEC-0173: 主なラベル素材

(EMS設計依頼)

メインラベルは接着する必要があり、RDOC-MEC-9 に従って情報、特に安全ロゴ、電源、Mylight-Systems 名および製品リファレンスが消えてはなりません

REQ-MEC-0174: メインラベル値

メインラベル値は、MLS によって製造注文書 (パーソナライゼーション ファイル) または専用ソフトウェアを通じて指定される必要があります。

値/テキスト/ロゴ/銘板は、REQ-MEC-0170 の図を尊重する必要があります。

9.5 CT プローブ

REQ-MEC-0190: CT プローブの設計

(EMS設計依頼)

EMS は、MG3 に取り付けられるメス ケーブル、CT プローブに取り付けられるオス ケーブル、および延長ケーブルを含む CT プローブ ケーブルを自身で設計することができます。

すべての図面はMLSに提出する必要があります

REQ-MEC-0191: CT プローブ部品の材質は難燃性である必要があります (EMS設計依頼)

プラスチック部品に使用される材料は、CEI 2-60695-11 に従ってグレード V-10 以上である必要があります。

REQ-MEC-0192: CT プローブ部品の材料にはケーブル絶縁が必要です。CT プローブの材料には 300 つの XNUMXV 絶縁が必要です。

REQ-MEC-0193: CT プローブメスケーブル

メス端子は、アクセス可能な表面から最小 1.5 mm (穴の直径最大 2 mm) で隔離する必要があります。

ケーブルの色は白色でなければなりません。

ケーブルは一方の側が MG3 にはんだ付けされており、もう一方の側にはロック可能でコード化可能なメス コネクタが付いている必要があります。

ケーブルには、MG3 のプラスチック エンクロージャを通過するために使用される圧着されたパススルー パーツが必要です。

ケーブルの長さは貫通部以降のコネクタを含めて70mm程度必要です。

この部品の MLS 参照は MLSH-MG3-22 になります。

図 18. CT プローブのメスケーブルの例

REQ-MEC-0194: CT プローブオスケーブル

ケーブルの色は白色でなければなりません。

ケーブルは一方の側から CT プローブにはんだ付けされ、もう一方の側にはロック可能でコード化可能なオス コネクタが必要です。

ケーブルの長さはコネクタを除いて約600mm必要です。

この部品の MLS 参照は MLSH-MG3-24 になります。

REQ-MEC-0195: CT プローブ延長ケーブル

ケーブルの色は白色でなければなりません。

ケーブルは一方の側から CT プローブにはんだ付けされ、もう一方の側にはロック可能でコード化可能なオス コネクタが必要です。

ケーブルの長さはコネクタを除くと約 3000mm 必要です。

この部品の MLS 参照は MLSH-MG3-19 になります。

REQ-MEC-0196: CT プローブのリファレンス

(EMS設計依頼)

将来的には、CT プローブに関するいくつかの参考文献が使用される可能性があります。

EMS は CT プローブメーカーと協力して CT プローブとケーブルを組み立てることができます。

参考資料 1 は、以下を備えた MLSH-MG3-15 です。

– YHDC メーカーの 100A/50mA CT プローブ SCT-13

– MLSH-MG3-24ケーブル

図 20. CT プローブ 100A/50mA MLSH-MG3-15 の例

10 電気試験

| 電気試験の書類 | |

| REFERENCE | DESCRIPTION |

| RDOC-TST-1。 | PRD-0001-MG3 テストベンチ手順 |

| RDOC-TST-2。 | BOM-0004-MG3 テストベンチの BOM ファイル |

| RDOC-TST-3。 | PLD-0008-MG3 テストベンチの PLD |

| RDOC-TST-4。 | MG0004 テストベンチの SCH-3-SCH ファイル |

10.1 PCBA テスト

REQ-TST-0010: PCBA テスト

(EMS設計依頼)

電子基板は機械的に組み立てる前に 100% テストする必要があります

テストする最小限の関数は次のとおりです。

– N/L1/L2/L3とメインボード間のメインボード上の電源絶縁

– 5V、XVA (10.8V ~ 11.6V)、3.3V (3.25V ~ 3.35V)、および 3.3VISO DC 電圧精度、メインボード

– メインボードに電力が供給されていないとき、リレーは正常に開いています

– GND と A/B 間の RS485 上の絶縁、AR9331 ボード

– RS120 コネクタ、AR485 ボードの A/B 間の抵抗 9331 オーム

– VDD_DDR、VDD25、DVDD12、2.0V、5.0V、および 5V_RS485 DC 電圧精度、AR9331 ボード

– VDD および VDD2P0 DC 電圧精度、AR7420 ボード

詳細な PCBA テスト手順は MLS に提供する必要があります。

REQ-TST-0011: PCBA テスト

(EMS設計依頼)

メーカーは、これらのテストを行うためのツールを製造できます。

ツールの定義は MLS に提供する必要があります。

図 21. PCBA テスト用ツールの例

10.2 耐電圧試験

REQ-TST-0020: 耐電圧テスト

(EMS設計依頼)

デバイスの 100% は、最終的な機械的組み立て後にのみテストする必要があります。

製品が分解された場合(例として再加工/修理のため)、機械的に再組み立てした後に再度テストを行う必要があります。 イーサネット ポートと RS485 (XNUMX 番目の側) の両方の高電圧絶縁は、すべての導体の電源 (XNUMX 番目の側) でテストする必要があります。

したがって、19 本のケーブルが 485 本のワイヤ (イーサネット ポートと RSXNUMX) に接続されます。

もう一方のケーブルは 4 つのワイヤに接続されています: 中性線と三相

EMS は、テストを XNUMX 回だけ行うために、同じケーブルの両側からすべての導体を外すツールを実行する必要があります。

DC 3100V の電圧を印加する必要があります。 電圧を設定するには最長 5 秒、電圧を維持するには最短で 2 秒かかります。

漏電は許されません。

図 22. 耐電圧テストを簡単に行うためのケーブルツール

10.3 PLC の性能テスト

REQ-TST-0030: PLC パフォーマンス テスト

(EMS 設計は MLS に依頼または設計されました)

100% のデバイスをテストする必要がある

この製品は、PL 7667 ETH プラグとして、300 メートルのケーブル (巻き付け可能) を介して別の CPL 製品と通信できる必要があります。

スクリプト「plcrate.bat」で測定したデータ レートは、TX および RX で 12mps 以上である必要があります。

簡単にペアリングするには、MAC を「0013C1000000」に、NMK を「MyLight NMK」に設定するスクリプト「set_eth.bat」を使用してください。

すべてのテストには、電源ケーブル アセンブリを含めて最大 15 ~ 30 秒かかる必要があります。

10.4 焼き付き

REQ-TST-0040: 焼き付き状態

(EMS設計依頼)

バーンインは、次の条件を満たす電子ボードに対して 100% 実行する必要があります。

–4h00

– 230V 電源

– 45°C

– イーサネット ポートがシャントされました

– 複数の製品 (少なくとも 10) を同時に、同じ電力線、同じ PLC NMK で

REQ-TST-0041: バーンイン検査

– XNUMX時間ごとにチェックLEDが点滅し、リレーをオン/オフにすることができます。

10.5 最終組立テスト

REQ-TST-0050: 最終組み立てテスト

(少なくとも XNUMX つのテストベンチが MLS によって提供されます)

製品の 100% は最終組立テストベンチでテストする必要があります。

テスト時間は、最適化、自動化、オペレーターの経験、発生する可能性のあるさまざまな問題(ファームウェアの更新、機器との通信の問題、または電源の安定性など)を考慮して、2.30 分から 5 分であると想定されています。

最終アセンブリ テストベンチの主な目的は、以下をテストすることです。

- 消費電力

– ファームウェアのバージョンを確認し、必要に応じて更新します

– フィルタを介して PLC 通信をチェックする

– チェックボタン:リレー、PLC、工場出荷時設定へのリセット

– LEDをチェックしてください

– RS485通信をチェックする

– イーサネット通信をチェックする

– 電力測定の校正を行う

– デバイス内に設定番号を書き込む (MAC アドレス、シリアル番号)

– 配信用にデバイスを設定する

REQ-TST-0051: 最終組立テストマニュアル

以下を確実に行うために、テストベンチ手順 RDOC-TST-1 を使用前によく読んで理解しておく必要があります。

– ユーザーの安全

– テストベンチを正しく使用する

– テストベンチのパフォーマンス

REQ-TST-0052: 最終組み立てテスト メンテナンス

テストベンチの保守運用はRDOC-TST-1に準拠して行う必要があります。

REQ-TST-0053: 最終組み立てテスト ラベル

RDOC-TST-1 の説明に従って、ステッカー/ラベルを製品に貼り付ける必要があります。

図 23. 最終組立テストラベルの例

REQ-TST-0054: 最終アセンブリ テスト ローカル データベース

ローカル コンピューターに保存されているすべてのログは、Mylight Systems に定期的に (少なくとも月に XNUMX 回、またはバッチごとに XNUMX 回) 送信する必要があります。

REQ-TST-0055: 最終組み立てテスト リモート データベース

ログをリモート データベースにリアルタイムで送信できるようにするには、テスト ベンチをインターネットに接続する必要があります。 EMS の内部通信ネットワーク内でこの接続を許可するには、EMS の全面的な協力が必要です。

REQ-TST-0056: テストベンチの再現

MLS は必要に応じて複数のテストベンチを MES に送信できます

EMS は、RDOC-TST-2、RDOC-TST-3、および RDOC-TST-4 に従ってテストベンチ自体を再現することも許可されています。

EMS が最適化を実行したい場合は、MLS に許可を求める必要があります。

再現されたテストベンチは MLS によって検証される必要があります。

10.6 SOC AR9331 プログラミング

REQ-TST-0060: SOC AR9331 プログラミング

デバイスのメモリは、MLS が提供していないユニバーサル プログラマを使用して組み立てる前にフラッシュする必要があります。

フラッシュするファームウェアは常に、各バッチの前に MLS によって検証される必要があります。

ここではパーソナライゼーションは求められないため、すべてのデバイスに同じファームウェアが適用されます。 パーソナライゼーションは、最終テストベンチ内で後で行われます。

10.7 PLC チップセット AR7420 プログラミング

REQ-TST-0070: PLC AR7420 プログラミング

テスト中に PLC チップセットをアクティブにするために、テストを書き込む前にデバイスのメモリをフラッシュする必要があります。

PLC チップセットは、MLS によって提供されるソフトウェアを介してプログラムされます。 点滅には10秒程度かかります。 したがって、EMS は操作全体 (ケーブル電源 + イーサネット ケーブル + フラッシュ + ケーブルの取り外し) で最大 30 秒を考慮できます。

ここではパーソナライゼーションは求められないため、すべてのデバイスに同じファームウェアが適用されます。 パーソナライゼーション (MAC アドレスと DAK) は、最終テストベンチ内で後で行われます。

PLC チップセット メモリは、組み立て前に (試すために) フラッシュすることもできます。