電子製造サービスとは、電子デバイスおよびシステムの設計、製造、テスト、および組み立てのプロセスを指します。 このプロセスには、回路とコンポーネントの設計、材料とコンポーネントの調達、プリント基板 (PCB) へのコンポーネントの組み立てとはんだ付け、完成品の機能のテストと検証、梱包と出荷など、幅広い作業が含まれます。

さあ、帯電防止スーツを着て見てみましょう!

PCBA、電子製造サービスの第一歩:

PCB製造

PCB(プリント基板)は、電子機器の基本的なキャリアとして、電流を流し、指定された場所に電流を流す機能があります。 そのため、通常はガーバー形式で、多数の密な線が含まれたブループリントが表示されます。 回路基板は通常、エポキシなどの絶縁材料と銅などの導電材料を重ねて作られており、ガーバー ファイルにはそれらがどのように積層されているかが表示されます。

サプライヤーは、お客様の設計図と仕様に基づいて特定のボードを製造します。 すべての Fumax 回路基板は、生産に投入される前にテストされます。 場合によっては、回路基板の機能をテストするために特定のプロジェクト用に特定のテスト治具を設計することもあります。以下は当社が作成した治具です。 多くのための、 Fumax PCB の機能について知りたい場合は、ここをクリックしてください。

EMS 調達

同時に、調達チームはコンポーネントベンダーへの問い合わせを開始します。

通常、BOM には数十、場合によっては数百の異なるタイプのコンポーネントが含まれています。 これには、構造部品 (エンクロージャを含む)、ケーブル、ディスプレイ画面などが含まれます。当社のチームはそれらを分類し、カテゴリごとに複数のサプライヤーに問い合わせて、お客様の計画に基づいて最適なオファーの組み合わせを取得します。

私たちは非常に 強力な調達および購買チーム 300 以上のベンダーと良好な関係を維持しています。

指定のない限り、顧客の部品表 (BOM) に厳密に従い、当社が調達したすべてのコンポーネントは高品質のオリジナル コンポーネントです。(大幅なコスト削減または納期短縮のため) 代替部品が必要な場合、Fumax は最初に顧客に通知し、データシートを提供します。または顧客の承認を得るためのサンプルテスト結果。 お客様の書面による承認がない限り、代替部品を使用することはありません。

当社の材料チームは以下に重点を置いています。

•費用対効果の高い材料ソリューション

•新規サプライヤー認定プロセス

・定期的なサプライヤー実績調査制度

•RoHs 材料準拠

・コスト削減方法

•四半期品質レビュー

•300以上のベンダー

・10000種類以上のコンポーネント

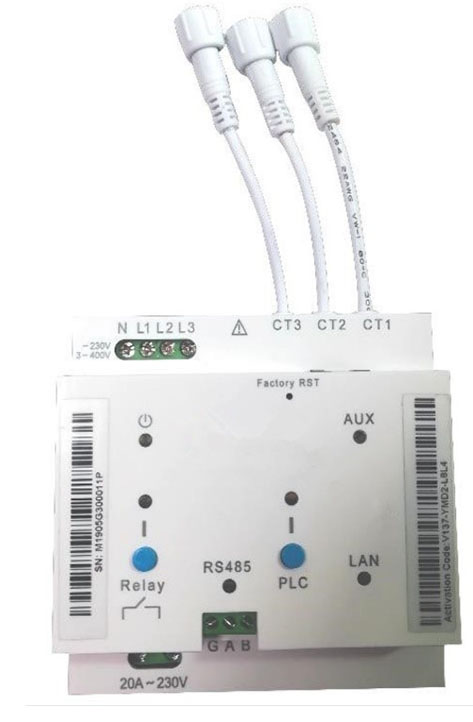

PCBアセンブリ

これで、すべてのコンポーネントと PCB が揃ったので、品質検査が完了したら、組み立てを開始できます。 Fumax PCB アセンブリ機能の詳細については、ここをクリックしてください。

PCB アセンブリは、電子部品をプリント基板 (PCB) に取り付けて電子回路を作成するプロセスです。 このプロセスには、コンポーネントを PCB 上の正しい位置に配置し、所定の位置にはんだ付けし、組み立てられた PCB をテストして適切に機能することを確認することが含まれます。

PCB を組み立てるには、次のようないくつかの異なる方法があります。 表面実装技術(SMT), スルーホール技術 (THT)。

PCB 組み立てプロセスは、パッドを洗浄し、はんだペーストを塗布することから始まります。 コンポーネントは、ピック アンド プレース マシンを使用して PCB 上に配置されます。 リフローオーブンははんだペーストを溶かし、コンポーネントを PCB にはんだ付けします。

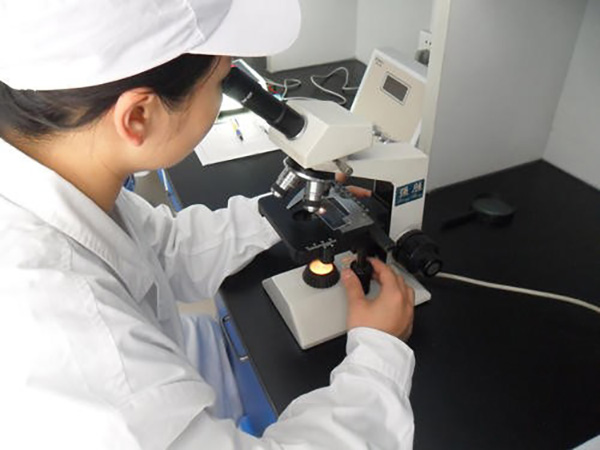

はんだ付け後、PCB はコンポーネントの配置とはんだ付けが適切であるかどうかの検査を受けます。 このステップにより品質管理が保証されます。 欠陥があれば修正され、PCB がテストされて正しく機能することが確認されます。

PCB アセンブリは、電子デバイス製造における重要なステップです。 精度と細部への注意が必要です。 間違いによりデバイスの故障が発生する可能性があります。

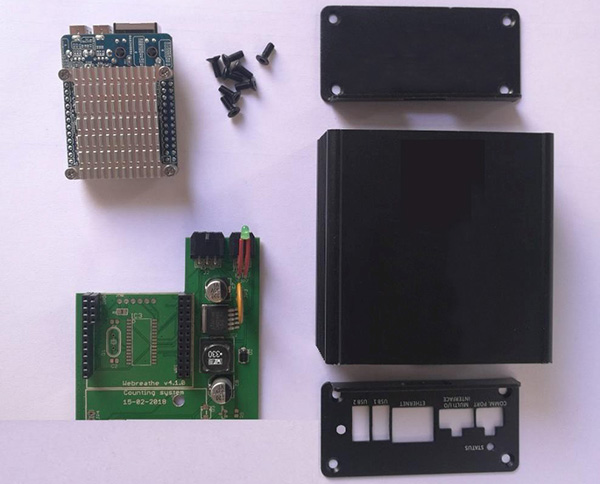

エンクロージャと完成したアセンブリ、電子製造サービスの第 XNUMX ステップ

箱の組み立てと完成品の組み立て

エンクロージャは、電子機器の設計と機能において重要な役割を果たします。 電子部品を物理的に保護し、湿気、埃、衝撃による損傷を防ぎます。 また、デバイスのデザインに合わせてさまざまな形状、サイズ、色を利用できるため、製品の美しさも向上します。

PCBA エンクロージャには、金属とプラスチックの XNUMX つの主なタイプがあります。 金属製の筐体は高度な保護と耐久性を提供し、プラスチック製の筐体は軽量でコスト効率が優れています。 PCBA の製造後、ネジ、スナップフィット機構、接着剤などのさまざまな方法でエンクロージャが組み立てられます。 PCBA をエンクロージャ内に安全に収容することで、外部要因によるパフォーマンスへの影響が防止され、最適な機能が保証されます。

電子製品のエンクロージャは、デバイスの安全性、パフォーマンス、外観にとって非常に重要です。 Fumax はボックス構築サービスを提供しているため、別のサプライヤーは必要ありません。

機能テスト

製品が完成したので、出荷前の最も重要なステップに進むことができます。 機能試験(FCT)。 このステップは、出荷された製品が 100% 適切に動作していることを確認するために必要です。 カスタマイズされたテストジグは、顧客のテスト手順に従って、焼成後の PCBA 機能の一括テストに使用されます。 これは、電子製品の適切な機能と信頼性を確保するのに役立ちます。 Fumax Technology のワンストップ ターンキー電子製造サービスがどのように生産プロセスを最適化し、高品質の製品を提供できるかをご覧ください。

梱包

適切な梱包は、長距離輸送中に製品が損傷するのを防ぎます。 最も基本的な帯電防止バブルフィルムに加えて、帯電防止バッグ、カスタムインサート、カスタムカラーパッケージも提供しています。 商品が届いたらすぐに販売可能です!

まとめ

電子機器製造の生産プロセスには、環境と技術レベルに対する高い要求があります。 電子製造業界では、複雑で専門的なプロセスが必要となるため、専門的で信頼できるサプライヤーを選択することが非常に重要です。 Fumax Technology は何十年にもわたって顧客にワンストップのターンキー電子製造サービスを提供しており、当社は世界市場で信頼できるパートナーとなっています。 信頼性が高く効率的なサービスにより、サプライ チェーンの合理化と高品質の製品の提供を当社がどのように支援できるかをご覧ください。