- 목적

PCB 패드 설계 프로세스를 표준화하고, PCB 패드 설계 프로세스의 관련 매개변수를 정의하여 PCB 설계가 제조 가능성, 테스트 가능성, 안전 규정, EMC 및 EMI와 같은 기술 사양 요구 사항을 충족하는지 확인하고 프로세스, 기술, 품질의 장점을 구축합니다. , 제품 디자인 비용.

- 범위

이 사양은 가정용 전자 제품의 PCB 공정 설계에 적용되며 PCB 설계, PCB 배치 생산 공정 검토 및 단일 보드 공정 검토를 포함하되 이에 국한되지 않는 활동에 적용됩니다.

본 사양의 내용과 이전 관련 표준 또는 사양의 내용이 상충하는 경우 본 사양이 우선합니다.

- 참고자료

TS—S0902010001 "정보 기술 장비 PCB 안전 설계 사양"

TS—SOE0199001 "전자 장비의 강제 공기 냉각 설계 사양"

TS—SOE0199002 "전자 장비의 자연 냉각 열 설계 사양"

IEC60194 "인쇄 회로 기판 설계, 제조 및 조립 - 용어 및 정의"

IPC—A—600F “인쇄 기판의 수용성”

IEC60950

- 사양 내용

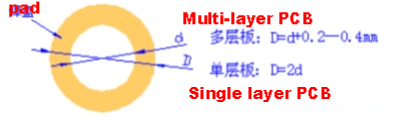

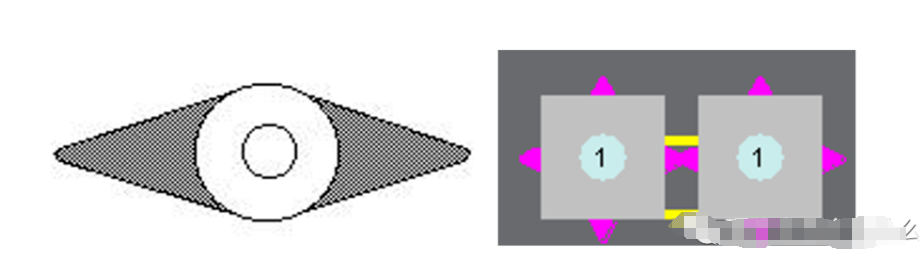

4.1 패드의 정의 관통홀 패드의 외형은 일반적으로 원형, 정사각형 또는 타원형입니다. 구체적인 크기 정의는 아래에 자세히 설명되어 있으며, 명사 정의는 그림과 같습니다.

- 구멍 크기 :

물리적 핀이 원형인 경우: 구멍 크기(직경) = 실제 핀 직경 + 대략 0.20∽0.30mm(8.0∽12.0MIL);

물리적 핀이 정사각형 또는 직사각형인 경우: 구멍 크기(직경) = 실제 핀의 대각선 크기 + 대략 0.10∽0.20mm(4.0∽8.0MIL).

- 패드 크기:

표준 패드 크기 = 구멍 크기(직경) + 약 0.50mm(20.0 MIL).

4.2 패드 관련 사양 4.2.1 모든 단면 패드의 최소 크기는 0.25mm 이상이며, 전체 패드의 최대 직경은 부품 구멍 직경의 1.8배 이하입니다. 일반적으로 스루홀 부품은 원형 패드를 사용하며, 패드 직경은 홀 직경의 2배 이상입니다. 단면 보드 패드 직경은 2.5mm 이상입니다. 양면 보드의 구멍 직경에 대한 패드 크기의 최적 비율은 0.5이고, 자동 삽입 기계에 적합한 부품의 경우 양면 보드의 패드는 표준 구멍 직경 +0.6~+XNUMXmm입니다.

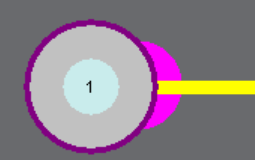

4.2.2 두 개의 패드 가장자리 사이의 거리는 0.4mm 이상인 것이 바람직하며, 솔더 웨이브 방향에 수직인 패드 열의 경우 두 패드의 가장자리 사이의 거리는 0.5mm 이상이어야 합니다(이 때) , 이 패드 열은 와이어 그룹 또는 소켓으로 간주될 수 있으며, 패드 사이의 거리가 너무 가까우면 브리지가 쉽게 발생할 수 있습니다). 조밀한 배선의 경우 타원형 및 길쭉한 연결 패드를 사용하는 것이 좋습니다. 단면 보드 패드의 직경 또는 최소 너비는 1.6mm이거나 단면 보드 단면 패드의 경우 최소 0.3, 양면 보드의 경우 0.2를 보장합니다. 패드가 너무 크면 불필요한 브리징이 발생할 수 있습니다. 조밀하게 배선하는 경우 원형 및 길쭉한 패드를 사용하는 것이 좋습니다. 패드의 직경은 일반적으로 1.4mm 이하입니다.

4.2.3 구멍 직경이 1.2mm를 초과하거나 패드 직경이 3.0mm를 초과하는 패드는 별 모양 또는 꽃 모양의 패드로 디자인되어야 합니다. 플러그인 구성 요소의 경우 납땜 중 동박 파손을 방지하고 단면 보드 가장자리의 연결을 동박으로 완전히 덮어야 합니다. 양면 보드의 최소 요구 사항은 적하 도금되어야 합니다(환형 구멍 제어 섹션에 대한 자세한 내용은 첨부된 부록 참조). 그림과 같이:

4.2.4 소켓 커넥터나 중량 장치 등 모든 힘을 견디는 장치의 경우 패드 리드의 2mm 이내를 덮는 구리 호일의 폭을 최대한 늘려야 하며, 다음을 보장하도록 설계된 빈 패드가 없어야 합니다. 패드의 주석 소비량이 충분하고 소켓이 외력을 받을 때 구리 호일이 쉽게 벗겨지지 않습니다. 대형 부품(예: 변압기, 직경 15.0mm 이상의 전해 콘덴서, 대전류 소켓 등)의 경우 확대된 동박 및 상부 주석 도금 면적은 다음과 같아야 합니다. 음영 부분의 최소 면적은 패드 면적과 동일해야 합니다. 또는 꽃 모양이나 별 모양의 패드로 디자인되었습니다.

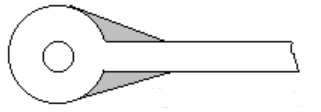

4.2.5 기계에 삽입된 모든 부품은 구부러진 발 방향을 따라 드립 패드로 설계되어 구부러진 발의 납땜 연결부가 꽉 찼는지 확인해야 합니다. 수평 구성품의 경우 왼쪽과 오른쪽 발을 안쪽으로 직접 구부려야 하며, 수직 구성품의 경우 왼쪽 발은 아래쪽으로 15° 각도, 오른쪽 발은 위쪽으로 15° 각도로 굽혀야 합니다. 패드와 주변 패드 사이의 가장자리 간격이 최소한 0.4보다 큰지 확인하십시오.

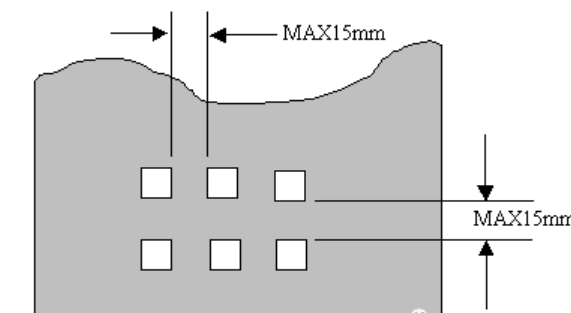

4.2.6 인쇄회로기판에 대면적 접지 및 전력선 영역(면적이 500mm2 초과)이 있는 경우 국부적으로 창을 열거나 그리드 필링(FILL)으로 설계해야 합니다. 그림과 같이:

4.3 패드 제조공정 요구사항

4.3.1 스루홀 부품이 연결되지 않은 표면 실장 부품의 경우 온라인 테스트 장비로 쉽게 테스트할 수 있도록 테스트 포인트를 추가해야 하며 테스트 포인트의 직경은 1.0mm~1.5mm 사이여야 합니다. 테스트 패드 가장자리에서 주변 패드 가장자리까지의 거리는 0.4mm 이상이어야 합니다. 테스트 패드의 직경은 1mm 이상이어야 하며, 네트워크 특성을 갖추어야 합니다. 두 개의 테스트 패드 사이의 중심 거리는 2.54mm 이상이어야 합니다. 관통 구멍을 측정 지점으로 사용하는 경우 관통 구멍 외부에 직경 1mm(포함)의 납땜 패드를 추가해야 합니다.

4.3.2 전기 연결이 있는 구멍이 있는 위치에 패드를 추가해야 합니다. 모든 패드에는 네트워크 속성이 있어야 하며, 연결된 구성 요소가 없는 네트워크는 동일한 네트워크 이름을 가질 수 없습니다. 위치 지정 구멍 중심에서 테스트 패드 중심까지의 거리는 3mm 이상이어야 합니다. 기타 불규칙한 모양이지만 홈, 패드 등과 같은 전기 연결이 있는 것은 기계 레이어 1에 균일하게 배치되어야 합니다(단일 삽입, 퓨즈 튜브 등과 같은 슬롯형 구멍 참조).

4.3.3 IC 및 소켓 커넥터와 같이 핀 간격이 촘촘한(핀 간격 2.0mm 미만) 구성 요소의 경우 손으로 삽입한 납땜 패드에 연결되지 않은 경우 테스트 패드를 추가해야 합니다. 테스트 지점의 직경은 1.2mm에서 1.5mm 사이여야 하며 온라인 테스트 장비를 사용한 테스트에 적합해야 합니다.

4.3.4 패드 사이의 간격이 0.4mm 미만인 경우 웨이브 솔더링 중 솔더 브리징을 줄이기 위해 솔더 마스크를 적용해야 합니다.

4.3.5 접착 결합 기술을 사용하는 표면 실장 부품의 경우 솔더 패드는 양쪽 끝과 끝 부분에 설계되어야 합니다. 납땜의 권장 폭은 0.5mm, 길이는 일반적으로 2~3mm입니다.

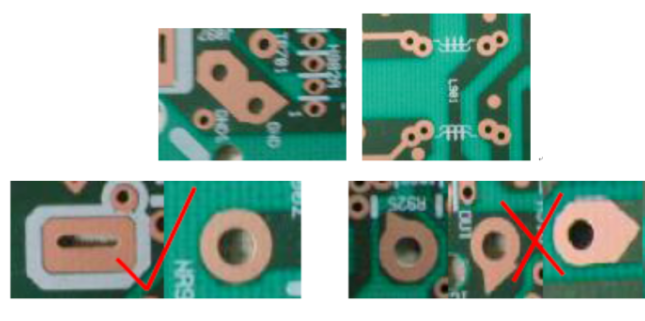

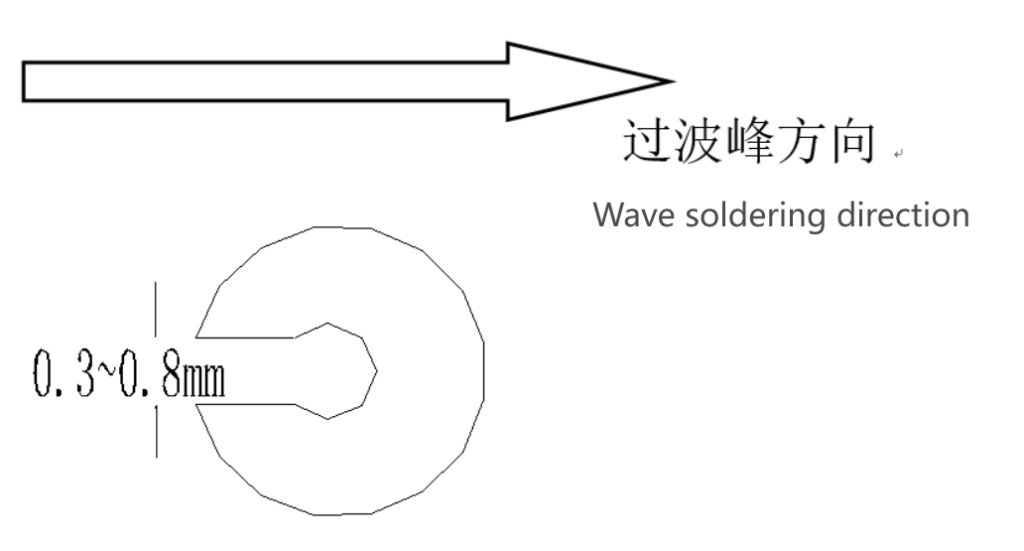

4.3.6 단면 보드에 손으로 납땜한 부품이 있는 경우 솔더 마스크 슬롯은 솔더 웨이브 방향과 반대 방향으로 열려야 하며 너비는 구멍 크기에 따라 0.3mm에서 0.8mm 사이입니다. XNUMXmm; 아래 그림과 같이 :

4.3.7 전도성 고무버튼의 간격 및 크기는 전도성 고무버튼의 실제 크기와 일치해야 한다. 인접한 PCB 보드는 해당 금 도금 두께(일반적으로 0.05um~0.015um보다 커야 함)를 지정하는 금 핑거로 설계되어야 합니다.

4.3.8 패드의 크기, 치수 및 간격은 표면 실장 부품의 치수와 일치해야 합니다.

ㅏ. 특별한 요구 사항이 없는 경우 부품 구멍, 패드 및 부품 풋의 모양이 일치해야 합니다. 구멍 중심을 기준으로 패드의 대칭을 확인하고(정사각형 구성 요소 발은 정사각형 구성 요소 구멍, 사각형 패드와 일치하고 원형 구성 요소 발은 원형 구성 요소 구멍, 원형 패드와 일치) 인접한 패드를 분리하여 얇은 주석 및 와이어 드로잉을 방지합니다.

비. 동일한 회로의 인접한 구성 요소 다리 또는 PIN 간격이 다른 호환 구성 요소의 경우 별도의 패드 구멍이 있어야 합니다. 특히 호환되는 릴레이 패키지의 경우 각 호환 패드를 연결해야 합니다. PCB LAYOUT으로 인해 별도의 패드 홀을 설정할 수 없는 경우 두 패드의 주변을 솔더 레지스트로 둘러싸야 합니다.