ワイヤレス充電器用のPCBボードを製造するにはの場合は、まず回路図を設計し、次に FR4、CEM-1 などの適切なベース材料を選択し、部品、はんだ、フラックスなどの必要な材料を準備する必要があります。

基板を製作する際には、設計した回路図をPCB基板に転写します。 次に、自動実装機を使用してコンポーネントを PCB 基板に実装し、溶接プロセスを通じてコンポーネントを PCB 基板に接続します。 最後に、テストとデバッグが実行され、認定された PCB ボードが輸送と配送のために梱包されます。

ワイヤレス充電器用の PCB ボードを製造する工業プロセスは、次のステップに分けることができます。

設計回路図

ワイヤレス充電器の PCB 基板を製造する前に、まず回路図を設計する必要があります。 回路図は PCB 基板製造の基礎となります。 これには、ワイヤレス充電器に必要なすべてのコンポーネントと、これらのコンポーネントを接続するワイヤが含まれています。 回路図の設計には、Altium DesignerやEagleなどの専門的な回路設計ソフトウェアを使用する必要があります。回路図を設計する際には、回路図の機能や仕様に基づいて適切な部品を選択し、部品間の接続関係を決定する必要があります。ワイヤレス充電器。

PCB基板を準備する

回路図の設計が完了したら、 PCBボード 準備する必要があります。 PCB ボードは、コンポーネントを実装するための基板です。 絶縁材料で作られており、機械的強度と電気的特性に優れています。 PCB基板を準備する際には、回路図上の部品の配置や接続関係に基づいて、PCB基板のサイズやレイアウトを決定する必要があります。 同時に、ワイヤレス充電器の性能要件を満たすために、適切な素材と厚さを選択する必要もあります。

シルクスクリーンを作る

PCB基板上には、部品の配置や接続関係をシルクスクリーン印刷でマーキングする必要があります。 シルク スクリーンは、コンポーネントの位置と接続を示すために使用されるインクで作られた細い線です。 スクリーン印刷を行う場合は、スクリーン印刷機を使用してプリント基板にインクを印刷する必要があります。 シルク スクリーンの精度と鮮明さは、その後の溶接やデバッグにとって非常に重要であるため、慎重に作成する必要があります。

部品の取り付け

シルク スクリーンを作成した後、コンポーネントを PCB ボードに取り付ける必要があります。 コンポーネントの配置には配置マシンの使用が必要です。 配置マシンは、コンポーネントを PCB ボード上に正確に配置し、ピンがシルク スクリーンと位置合わせされていることを確認します。 配置プロセス中は、コンポーネントの正しい位置と方向を確保するために、配置速度と精度を厳密に制御する必要があります。

溶接

部品を取り付けた後、溶接が必要です。 はんだ付けは、スポット溶接やウェーブはんだ付けなど、コンポーネントを PCB 基板に接続するプロセスです。 スポット溶接とは、はんだ点をコンポーネントのピンおよび PCB 基板のワイヤに接続してコンポーネントを固定し、電気接続を実現することを指します。 ウェーブはんだ付けとは、PCB 基板を溶融はんだタンクに通して、はんだが PCB 基板の表面を均一に覆い、コンポーネントと PCB 基板間の電気接続を実現することを指します。 溶接プロセス中は、部品や PCB 基板への損傷を避けるために、溶接の温度と時間を制御する必要があります。 同時に、ワイヤレス充電器の性能要件を満たすために、溶接の品質と信頼性を確保する必要があります。

デバッグとテスト

溶接が完了したら、ワイヤレス充電器の PCB ボードをデバッグしてテストする必要があります。 デバッグとはワイヤレス充電器の機能や性能をテストおよび調整するプロセスを指し、テストとはワイヤレス充電器の品質を評価およびテストするプロセスを指します。 デバッグ プロセス中に、各機能モジュールが適切に動作することを確認するためにテストする必要があります。 ワイヤレス充電器の全体的な性能と品質を確認するには、全体的なテストも必要です。 テストプロセスでは、ワイヤレス充電器の外観、サイズ、電気的性能などをテストして、要件を満たしていることを確認する必要があります。

梱包と配送

最後に、ワイヤレス充電器の PCB ボードを梱包して出荷する必要があります。 梱包とは、輸送中の損傷を避けるために、ワイヤレス充電器とアクセサリを梱包して保護するプロセスを指します。 発送は、梱包された製品を顧客に発送するプロセスです。 製品が要件を満たしていることを確認するために、出荷前に最終品質検査が必要です。 また、顧客のニーズや要件に基づいてカスタマイズされた梱包および出荷プロセスも必要になります。

つまり、ワイヤレス充電器用の PCB ボードの工業生産では、高品質で効率的な製造プロセスを実現するために、複数段階の正確な操作と品質管理が必要です。 また、市場の需要や開発動向に合わせて生産効率の向上やコストの削減を図るため、技術革新や経営革新を継続的にフォローすることも必要です。

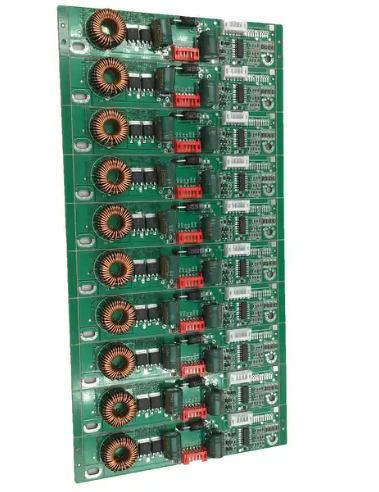

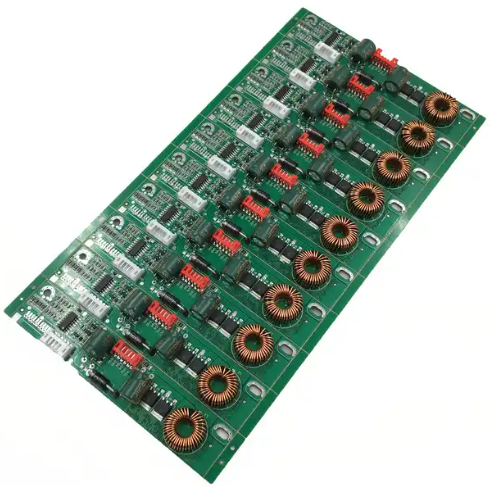

ワイヤレス充電器を製造する PCB 基板工場

Fumax は、ワイヤレス充電器を専門とする PCB 基板メーカーです。 当社は、高品質のプリント基板を設計および生産するための一流の設備と技術を備えています。 製造プロセスでは、PCB ボードの信頼性と性能を確保するために、材料の選択とプロセス フローを厳密に管理します。

また、各種ワイヤレス充電器のお客様のニーズにお応えするため、回路設計、基板製作、実装、溶接、検査までをワンストップで提供いたします。 この工場は ISO9001 認証を取得しており、経験豊富な技術チームが顧客にあらゆる技術サポートとソリューションを提供しています。 必要なワイヤレス充電器 PCB ボードの種類に関係なく、当社の工場は高品質の製品と優れたサービスを提供します。