LED 디스플레이 보드 조립 여러 단계와 세부 사항이 포함된 프로세스로, 제품 품질과 안정성을 보장하기 위해 운영 사양을 엄격하게 준수하여 수행해야 합니다.

다음은 참조용 LED 디스플레이 보드 조립에 대한 자세한 소개입니다.

인입 재료 검사

- 각 구성품을 확인해보세요. LED 눈에 띄는 손상이나 결함이 없는지 확인하기 위해 표시합니다.

- 모든 구성 요소의 사양, 모델 및 수량을 확인하여 설계 요구 사항과 일치하는지 확인하십시오.

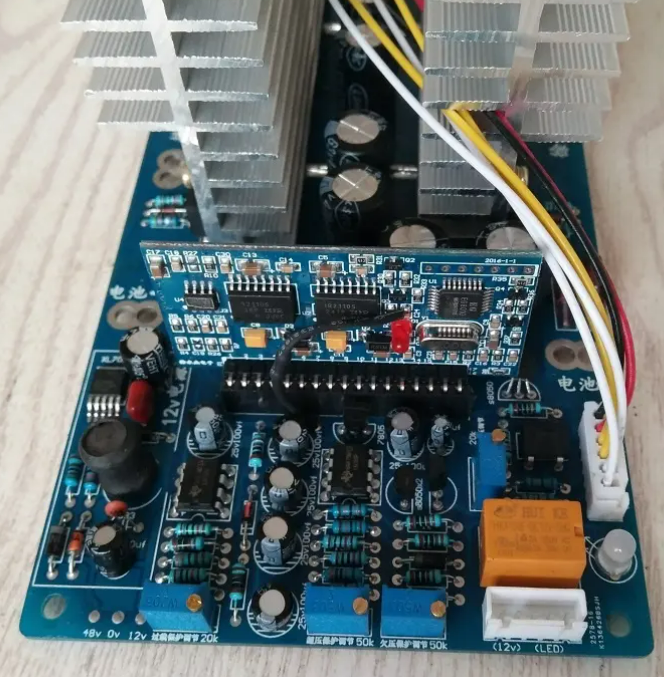

- 육안검사를 실시합니다. PCB 보드 손상이나 용접 불량이 없는지 확인하십시오.

SMT

- PCB에 표시된 위치에 따라 SMT 구성 요소를 해당 위치에 배치합니다.

- SMT 배치 기계를 사용하거나 IC, 저항기, 커패시터 등과 같은 구성 요소를 PCB에 수동으로 배치합니다.

- 구성요소가 정확하게 배치되었는지, 눈에 띄는 오프셋이나 기울어짐이 없는지 확인하십시오.

- 배치 후 PCB를 점검하여 구성 요소가 누락되거나 잘못 배치되지 않았는지 확인하십시오.

용접

- 적절한 용접 기술(예: 열풍 용접, 납땜 인두 용접 등)을 사용하여 PCB의 구성 요소를 단단히 용접하십시오.

- 용접 품질이 양호하고 약한 용접, 누락된 용접 등이 없는지 확인하십시오.

- 용접 후 PCB를 점검하여 용접 품질이 요구 사항을 충족하는지 확인하십시오.

디버깅 및 테스트

- 디스플레이 모듈, 제어 모듈 및 기타 부품이 제대로 작동하는지 확인하기 위해 조립된 PCB에 대한 기능 테스트를 수행합니다.

- 고객 요구에 맞게 디스플레이 화면의 밝기, 색온도, 대비 및 기타 매개변수를 조정합니다.

- 디스플레이의 디스플레이 효과를 확인하여 눈에 띄는 색상 왜곡, 고르지 못한 밝기 등이 없는지 확인하십시오.

노화 시험

- 디스플레이를 전원 공급 장치 및 제어 시스템에 연결하고 장기 노화 테스트를 수행합니다.

- 에이징 테스트 중에 디스플레이 화면에 색상 왜곡, 고르지 못한 밝기 등과 같은 비정상적인 현상이 있는지 관찰하십시오.

- 비정상적인 디스플레이 화면의 경우 적시에 처리하고 수리하십시오.

포장 및 선적

- 운송 중 손상을 방지하기 위해 적절한 재료와 방법을 사용하여 디스플레이를 포장하십시오.

- 포장하기 전에 디스플레이가 습기나 잔여물 없이 완전히 건조되었는지 확인하십시오.

- 운송 중 진동과 충격을 줄이기 위해 포장 상자 내부에 충격 흡수 재료를 넣습니다.

- 안전한 운송을 위해 포장 상자에 경고 표시와 깨지기 쉬운 품목 표시를 표시하십시오.

주의 사항

- 조립 과정에서 먼지와 불순물이 섞이지 않도록 깨끗하게 유지하십시오.

- IC, 센서 등과 같은 일부 민감한 구성 요소의 경우 손상이나 오염을 방지하기 위해 특별한 주의를 기울여야 합니다.

- 용접 공정 중에는 부품과 PCB의 손상을 방지하기 위해 온도와 시간을 제어해야 합니다.

- 디버깅 및 테스트 과정에서 손상을 방지하기 위해 안전에 주의하십시오. 회로 보드 및 부품 또는 부상;

- 번인 테스트 중에는 디스플레이 화면 상태에 계속 주의를 기울이고 적시에 문제를 발견하고 처리하십시오.

위 내용은 LED 디스플레이 패널 조립의 기본 공정 및 주의사항입니다. 실제 작업에서도 특정 조건에 따라 조정 및 처리가 필요합니다.

동시에 조립의 효율성과 품질을 향상시키기 위해 자동화된 장비와 전문 기술자를 사용하여 작동하는 것이 좋습니다.

LED 전광판 조립업체

Fumax Company는 첨단 생산 장비와 전문 기술 팀을 갖춘 LED 디스플레이 보드 조립 전문 제조업체입니다. 이 회사는 제품 신뢰성과 안정성을 보장하기 위해 고객에게 고품질, 고효율 LED 디스플레이 보드 조립 서비스를 제공하기 위해 최선을 다하고 있습니다. 수년간의 업계 경험을 바탕으로 Fumax는 업계에서 가장 신뢰받는 브랜드 중 하나가 되었습니다.