- Zweck

Standardisieren Sie den PCB-Pad-Designprozess, definieren Sie die relevanten Parameter des PCB-Pad-Designprozesses und stellen Sie sicher, dass das PCB-Design technische Spezifikationsanforderungen wie Herstellbarkeit, Testbarkeit, Sicherheitsvorschriften, EMV und EMI erfüllt, und nutzen Sie die Vorteile von Prozess, Technologie und Qualität und Kosten im Produktdesign.

- Geltungsbereich

Diese Spezifikation gilt für das PCB-Prozessdesign von Haushaltselektronikprodukten und gilt für Aktivitäten, einschließlich, aber nicht beschränkt auf PCB-Design, Überprüfung des PCB-Batchproduktionsprozesses und Überprüfung des Einzelplatinenprozesses.

Im Falle eines Konflikts zwischen dem Inhalt dieser Spezifikation und dem Inhalt früherer verwandter Standards oder Spezifikationen hat diese Spezifikation Vorrang.

- Bibliographie

TS – S0902010001 „Sicherheitsdesignspezifikation für Leiterplatten in der Informationstechnologie“

TS – SOE0199001 „Designspezifikation für Zwangsluftkühlung für elektronische Geräte“

TS – SOE0199002 „Designspezifikation für natürliche Kühlwärme für elektronische Geräte“

IEC60194 „Design, Herstellung und Montage von Leiterplatten – Begriffe und Definitionen“

IPC-A-600F „Akzeptanz von Leiterplatten“

IEC60950

- Spezifikationsinhalt

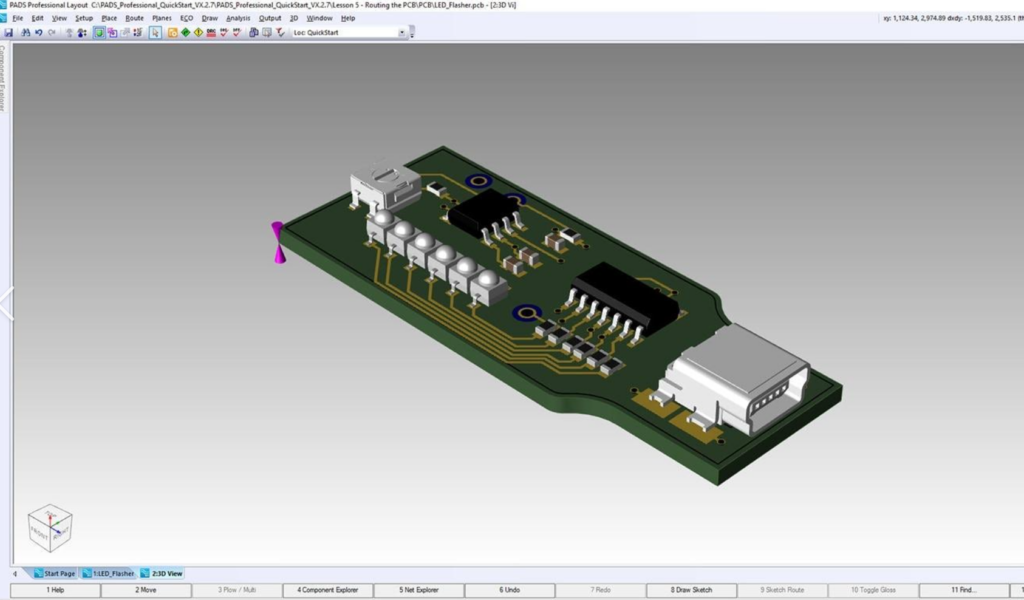

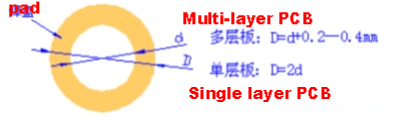

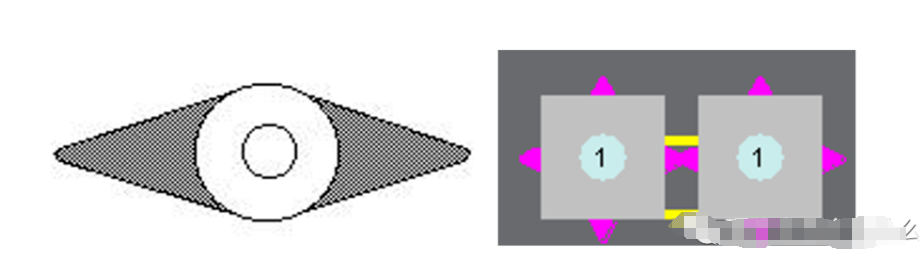

4.1 Definition des Pads Die äußere Form des Durchgangsloch-Pads ist normalerweise kreisförmig, quadratisch oder oval. Die spezifischen Größendefinitionen sind unten aufgeführt, und die Substantivdefinitionen sind in der Abbildung dargestellt.

- Lochgröße:

Wenn der physische Stift kreisförmig ist: Lochgröße (Durchmesser) = tatsächlicher Stiftdurchmesser + ungefähr 0.20∽0.30 mm (8.0∽12.0 MIL);

Wenn der physische Stift quadratisch oder rechteckig ist: Lochgröße (Durchmesser) = Diagonale Größe des tatsächlichen Stifts + ungefähr 0.10∽0.20 mm (4.0∽8.0MIL).

- Pad Größe:

Standard-Padgröße = Lochgröße (Durchmesser) + ca. 0.50 mm (20.0 MIL).

4.2 Pad-bezogene Spezifikationen 4.2.1 Die Mindestgröße aller einseitigen Pads beträgt nicht weniger als 0.25 mm und der maximale Durchmesser des gesamten Pads ist nicht größer als das Dreifache des Komponentenlochdurchmessers. Im Allgemeinen verwenden Durchgangslochkomponenten kreisförmige Pads, wobei der Pad-Durchmesser mindestens das 1.8-fache des Lochdurchmessers beträgt; Der Durchmesser der einseitigen Plattenauflagen beträgt nicht weniger als 2 mm. Das optimale Verhältnis von Pad-Größe zu Lochdurchmesser für doppelseitige Platinen beträgt 2.5, und für Komponenten, die für automatische Bestückungsmaschinen geeignet sind, beträgt das Pad auf der doppelseitigen Platine den Standard-Lochdurchmesser + 0.5–+0.6 mm.

4.2.2 Der Abstand zwischen den Kanten zweier Pads sollte vorzugsweise größer als 0.4 mm sein, und für eine Reihe von Pads senkrecht zur Lotwellenrichtung sollte der Abstand zwischen den Kanten zweier Pads größer als 0.5 mm sein (zu diesem Zeitpunkt). , kann diese Reihe von Pads als Drahtgruppe oder Buchse betrachtet werden, und wenn der Abstand zwischen ihnen zu gering ist, kann es leicht zu einer Überbrückung kommen. Bei dichter Verkabelung empfiehlt sich der Einsatz elliptischer und länglicher Anschlusspads. Der Durchmesser bzw. die Mindestbreite der einseitigen Leiterplattenpads beträgt 1.6 mm bzw. mindestens 0.3 mm für einseitige Leiterplatten und 0.2 mm für doppelseitige Leiterplatten. Zu große Pads können zu unnötiger Brückenbildung führen. Bei dichter Verkabelung empfiehlt sich die Verwendung von runden und länglichen Pads. Der Durchmesser des Pads beträgt im Allgemeinen 1.4 mm oder sogar weniger.

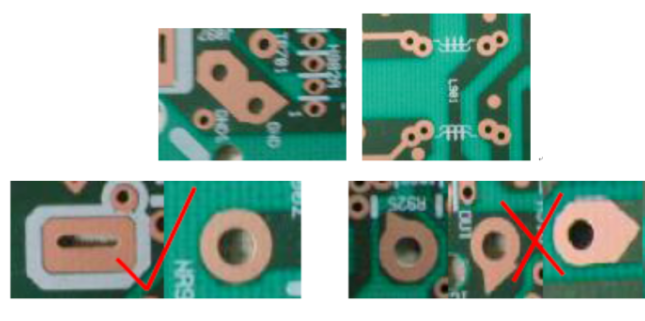

4.2.3 Pads mit einem Lochdurchmesser von mehr als 1.2 mm oder einem Pad-Durchmesser von mehr als 3.0 mm sollten als sternförmige oder blütenförmige Pads gestaltet sein. Um bei Steckbauteilen ein Brechen der Kupferfolie beim Löten zu vermeiden, sollte die Verbindung am Rand der einseitigen Platine vollständig mit Kupferfolie abgedeckt werden; Die Mindestanforderung an die doppelseitige Platte sollte tropfplattiert sein (Einzelheiten zum Abschnitt zur Kontrolle der ringförmigen Löcher finden Sie im Anhang). wie im Bild gezeigt:

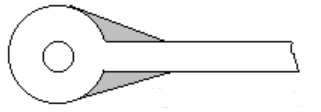

4.2.4 Bei allen krafttragenden Geräten wie Buchsenleisten oder schweren Geräten sollte die Breite der Kupferfolienabdeckung innerhalb von 2 mm des Pad-Anschlusskabels so weit wie möglich vergrößert werden, und es sollten keine leeren Pads vorhanden sein, um dies sicherzustellen Stellen Sie sicher, dass die Pads einen ausreichenden Zinnverbrauch aufweisen und dass sich die Kupferfolie nicht so leicht ablöst, wenn die Buchse einer äußeren Kraft ausgesetzt wird. Bei großen Bauteilen (z. B. Transformatoren, Elektrolytkondensatoren mit einem Durchmesser von mehr als 15.0 mm, Steckdosen mit großen Strömen usw.) sollte der Bereich der vergrößerten Kupferfolie und Verzinnung auf der Oberseite wie unten dargestellt sein; Die Mindestfläche des schattierten Teils sollte der Pad-Fläche entsprechen. oder als blüten- oder sternförmige Unterlage gestaltet.

4.2.5 Alle maschinell eingefügten Teile sollten entlang der Richtung des gebogenen Fußes als Tropfkissen ausgebildet sein, um sicherzustellen, dass die Lötstellen am gebogenen Fuß vollständig sind. Bei horizontalen Komponenten sollten der linke und rechte Fuß direkt nach innen gebogen werden, und bei vertikalen Komponenten sollte der linke Fuß in einem Winkel von 15° nach unten und der rechte Fuß in einem Winkel von 15° nach oben gebogen werden. Achten Sie darauf, dass der Randabstand zu den umliegenden Pads mindestens größer als 0.4 ist.

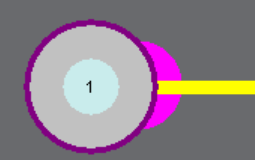

4.2.6 Wenn auf der Leiterplatte ein großflächiger Erdungs- und Stromleitungsbereich vorhanden ist (Fläche größer als 500 mm2), sollte dieser lokal mit Fenstern geöffnet oder als Gitterfüllung (FILL) ausgeführt werden. Wie im Bild gezeigt:

4.3 Anforderungen an den Herstellungsprozess für Pads

4.3.1 Für oberflächenmontierte Komponenten ohne verbundene Durchgangslochkomponenten müssen Testpunkte hinzugefügt werden, und der Durchmesser des Testpunkts sollte zwischen 1.0 mm und 1.5 mm liegen, um eine einfache Prüfung mit Online-Testgeräten zu ermöglichen. Der Abstand vom Rand des Testpads zum Rand der umgebenden Pads sollte mindestens 0.4 mm betragen. Der Durchmesser des Testpads sollte über 1 mm liegen und es muss eine Netzwerkeigenschaft aufweisen. Der Mittenabstand zwischen zwei Testpads sollte größer oder gleich 2.54 mm sein; Wenn Durchgangslöcher als Messpunkte verwendet werden, müssen außerhalb der Durchgangslöcher Lötpads mit einem Durchmesser von 1 mm (einschließlich) angebracht werden.

4.3.2 An den Stellen, an denen sich Löcher mit elektrischen Anschlüssen befinden, müssen Polster angebracht werden; Alle Pads müssen über Netzwerkeigenschaften verfügen und Netzwerke ohne angeschlossene Komponenten dürfen nicht denselben Netzwerknamen haben. Der Abstand von der Mitte des Positionierungslochs zur Mitte des Testpads sollte mehr als 3 mm betragen. andere unregelmäßige Formen, aber mit elektrischen Verbindungen, wie Nuten, Pads usw., sollten gleichmäßig in der mechanischen Schicht 1 platziert werden (bezogen auf Langlöcher wie Einzeleinfügung, Sicherungsrohre usw.).

4.3.3 Bei Komponenten mit eng beieinander liegenden Stiften (Stiftabstand weniger als 2.0 mm), wie z. B. ICs und Buchsenleisten, müssen Testpads hinzugefügt werden, wenn diese nicht über von Hand eingesetzte Lötpads verbunden sind. Der Durchmesser des Testpunkts sollte zwischen 1.2 mm und 1.5 mm liegen und für Tests mit Online-Testgeräten geeignet sein.

4.3.4 Wenn der Abstand zwischen den Pads weniger als 0.4 mm beträgt, sollte eine Lötmaske aufgetragen werden, um die Bildung von Lötbrücken beim Wellenlöten zu reduzieren.

4.3.5 Bei oberflächenmontierten Bauteilen in Klebetechnik sollten Lötpads an beiden Enden und an den Enden ausgebildet sein. Die empfohlene Breite des Lots sollte 0.5 mm betragen und die Länge sollte im Allgemeinen 2 bis 3 mm betragen.

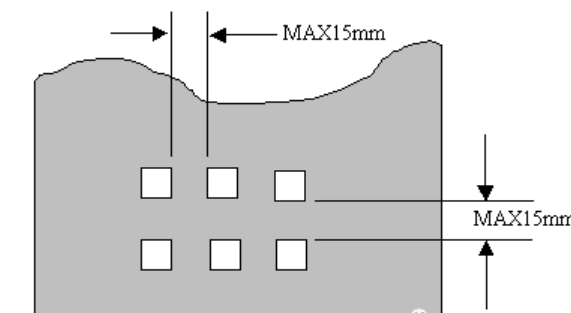

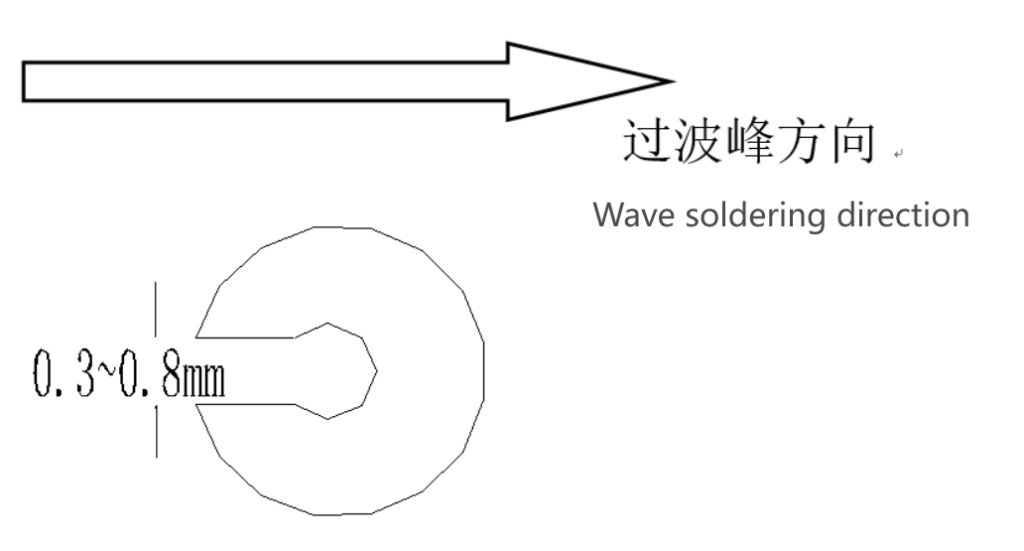

4.3.6 Wenn sich handgelötete Komponenten auf einer einseitigen Platine befinden, sollten die Schlitze der Lötmaske in entgegengesetzter Richtung zur Richtung der Lötwelle geöffnet werden. Die Breite hängt von der Größe des Lochs ab und liegt im Bereich von 0.3 mm bis 0.8 mm; wie in der Abbildung unten gezeigt:

4.3.7 Der Abstand und die Größe der leitfähigen Gummiknöpfe sollten mit der tatsächlichen Größe der leitfähigen Gummiknöpfe übereinstimmen. Die angrenzende Leiterplatte sollte als Goldfinger gestaltet sein und die entsprechende Vergoldungsdicke angeben (im Allgemeinen muss sie größer als 0.05 um bis 0.015 um sein).

4.3.8 Größe, Abmessungen und Abstand der Pads sollten mit den Abmessungen der oberflächenmontierten Komponenten übereinstimmen.

A. Wenn keine besonderen Anforderungen gestellt werden, müssen die Form des Bauteillochs, der Unterlage und die Form des Bauteilfußes übereinstimmen. Stellen Sie sicher, dass das Pad relativ zur Mitte des Lochs symmetrisch ist (quadratischer Komponentenfuß entspricht quadratischem Komponentenloch, quadratischem Pad; kreisförmiger Komponentenfuß entspricht kreisförmigem Komponentenloch, kreisförmigem Pad) und halten Sie benachbarte Pads getrennt, um das Ziehen von dünnem Zinn und Draht zu verhindern.

B. Für benachbarte Komponentenfüße im gleichen Schaltkreis oder kompatible Komponenten mit unterschiedlichen PIN-Abständen sollten separate Pad-Löcher vorhanden sein. Insbesondere bei kompatiblen Relaispaketen sollte jedes kompatible Pad angeschlossen werden. Wenn aufgrund des PCB-Layouts keine separaten Pad-Löcher angebracht werden können, muss der Rand der beiden Pads mit Lötstopplack umgeben sein.