Wir fertigen komplette Produktbaugruppen. Der Einbau von PCBA in Kunststoffgehäuse ist der gängigste Prozess.

Genau wie die Leiterplattenmontage, Wir produzieren Kunststoffformen / Spritzteile im eigenen Haus. Dies verschafft unseren Kunden große Vorteile hinsichtlich Qualitätskontrolle, Lieferung und Kosten.

Die fundierten Kenntnisse im Bereich Kunststoffformen/Spritzguss unterscheiden Fumax von anderen reinen Kunststoffen PCB-Montagefabrik. Kunden freuen sich über eine schlüsselfertige Komplettlösung für Fertigprodukte von Fumax. Die Arbeit mit Fumax wird vom Anfang bis zum fertigen Produkt so viel einfacher.

Die typischsten Kunststoffmaterialien, mit denen wir arbeiten, sind ABS, PC, PC/ABS, PP, Nylon, PVDF, PVC, PPS, PS, HDPE usw.

Im Folgenden finden Sie eine Fallstudie eines Produkts, das besteht aus: Leiterplatten, Kunststoffe, Drähte, Steckverbinder, Programmierung, Tests, Verpackung usw. bis hin zum verkaufsfertigen Endprodukt.

Allgemeiner Fertigungsablauf

| Schrittnummer | Herstellungsschritt | Test-/Inspektionsschritt |

| 1 | Kommende Inspektion | |

| 2 | AR9331-Speicherprogrammierung | |

| 3 | SMD-Bestückung | Inspektion der SMD-Baugruppe |

| 4 | Durchsteckmontage | AR7420-Speicherprogrammierung |

| PCBA-Tests | ||

| Visuelle Inspektion | ||

| 5 | Mechanische Montage | Visuelle Inspektion |

| 6 | Verbrennen in | |

| 7 | Hipot-Test | |

| 8 | Leistungs-SPS-Test | |

| 9 | Etiketten drucken | Visuelle Inspektion |

| 10 | FAL-Prüfstand | |

| 11 | Verpackung | Ausgabesteuerung |

| 12 | Externe Inspektion |

Produktherstellungsspezifikation für Smart Master G3

1. FORMALISMUS

1.1 Abkürzungen

| AD | Anwendbares Dokument |

| AC | Alternative Strom |

| APP | Anwendung |

| AOI | Automatische optische Inspektion |

| AQL | Akzeptable Qualitätsgrenze |

| AUX | Hilfs |

| GUT | Stückliste |

| COTS | Kommerziell von der Stange |

| CT | Stromwandler |

| CPU | Zentrale Prozessoreinheit |

| DC | Gleichstrom |

| DVT | Design-Validierungstest |

| HE | ELektronisch |

| EMS | Elektronischer Fertigungsservice |

| ENIG | Chemisch Nickel Immersion Gold |

| ESD | Elektrostatische Entladung |

| FAL | Endmontagelinie |

| IPC | Die Association Connecting Electronics Industries, ehemals Institut für gedruckte Schaltungen |

| LAN | Local Area Network |

| LED | Leichte Elektrolumineszenzdiode |

| MEC | MECHANIK |

| MSL | Feuchtigkeitsempfindliche Stufe |

| NA | Keine Anwendbar |

| PCB | Leiterplatte |

| PLC | PowerLine-Kommunikation |

| PV | Photovoltaik |

| QAL | Qualität |

| RDOC | Referenzdokument |

| REQ | Anforderungen |

| SMD | Oberflächenmontiertes Gerät |

| SOC | System-On-Chip |

| SUC | Lieferkette |

| WAN | Wide Area Network |

1.2 Kodifizierungen

→ Dokumente aufgeführt als RDOC-XXX-NN

Wobei „XXXX“ sein kann: SUC, QAL, PCB, ELE, MEC oder TST Wobei „NN“ die Nummer des Dokuments ist

→ Voraussetzungen:

Gelistet als REQ-XXX-NNNN

Wobei „XXXX“ sein kann: SUC, QAL, PCB, ELE, MEC oder TST

Wobei „NNNN“ die Nummer der Anforderung ist

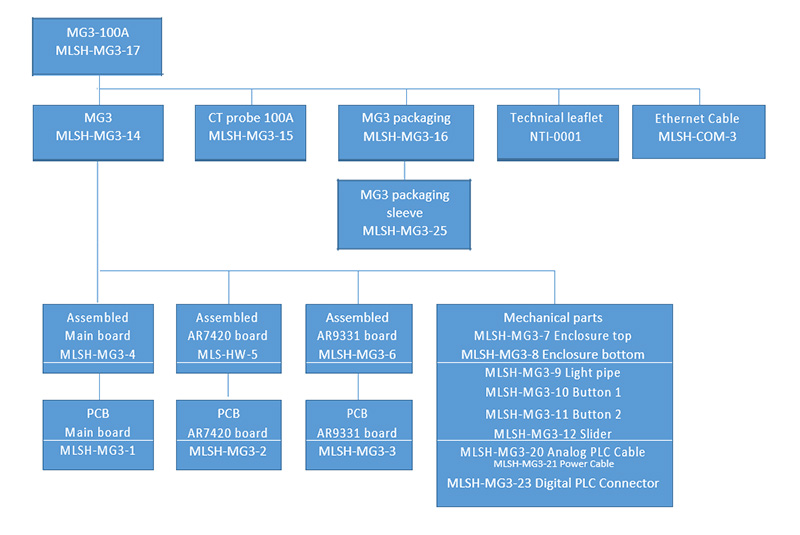

→ Unterbaugruppen aufgeführt als MLSH-MG3-NN

Wobei „NN“ die Nummer der Unterbaugruppe ist

1.3 Verwaltung der Dokumentversionierung

Die Versionen von Unterbaugruppen und Dokumenten sind im Dokument FCM-0001-VVV registriert

Die Versionen der Firmwares sind im Dokument FCL-0001-VVV registriert

Wobei „VVV“ die Dokumentversion ist.

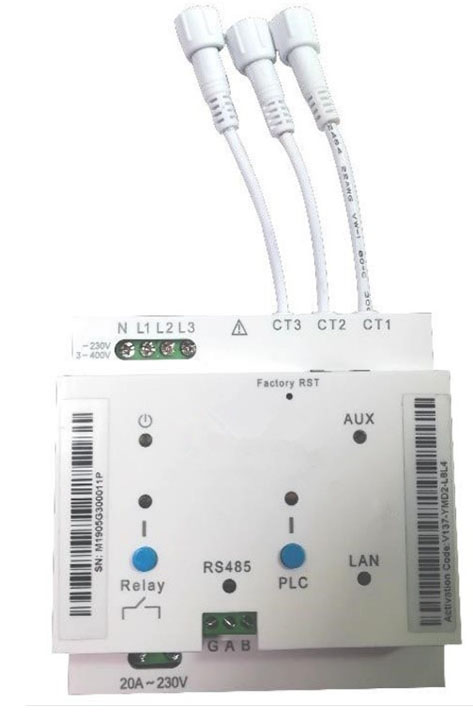

2 Kontext und Objekt

Dieses Dokument enthält die Herstellungsanforderungen für den Smart Master G3.

Ein Smart Master G3, im Folgenden als „Produkt“ bezeichnet, ist die Integration mehrerer Elemente wie Elektronik- und Mechanikteile, bleibt aber hauptsächlich ein elektronisches System. Aus diesem Grund sucht Mylight Systems (MLS) nach einem Elektronischer Herstellerservice (EMS) um die gesamte Herstellung des Produkts zu verwalten.

Dieses Dokument muss es einem Subunternehmer ermöglichen, Mylight Systems ein globales Angebot über die Herstellung des Produkts zu unterbreiten.

Ziele dieses Dokuments sind:

– Geben Sie technische Daten zur Herstellung des Produkts an,

– Qualitätsanforderungen stellen, um die Konformität des Produkts sicherzustellen,

– Geben Sie Anforderungen an die Lieferkette an, um die Kosten und die Taktung des Produkts sicherzustellen.

Der EMS-Subunternehmer muss die Anforderungen dieses Dokuments zu 100 % erfüllen.

Ohne MLS-Vereinbarung können keine Anforderungen geändert werden.

Bei einigen Anforderungen (Kennzeichnung „EMS-Design gefragt“) wird der Subunternehmer aufgefordert, eine Antwort auf einen technischen Punkt zu geben, wie z. B. Qualitätskontrollen oder Verpackung. Diese Anforderungen bleiben dem EMS-Unterauftragnehmer offen, eine oder mehrere Antworten vorzuschlagen. MLS validiert dann die Antwort.

MLS muss in direkter Beziehung zum ausgewählten EMS-Subunternehmer stehen, aber der EMS-Subunternehmer kann mit MLS-Genehmigung andere Subunternehmer selbst auswählen und verwalten.

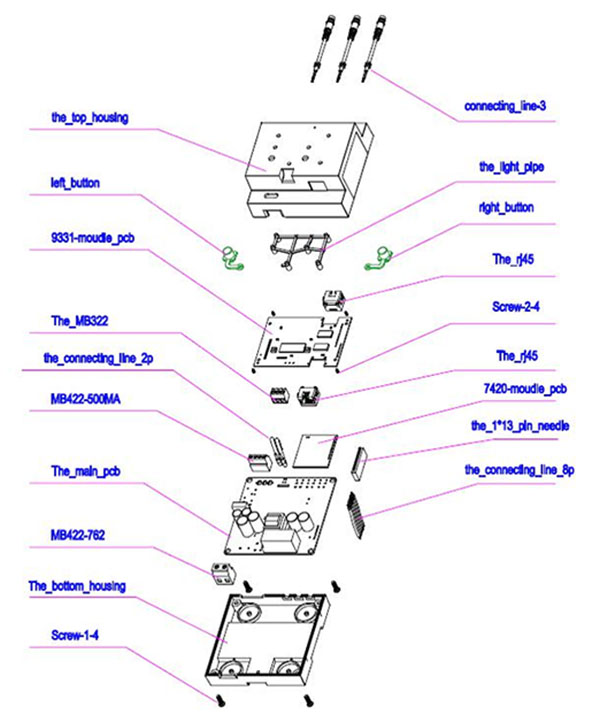

3.Aufgliederungsstruktur der Baugruppe

3.1 MG3-100A

4.Allgemeiner Fertigungsablauf

| Schrittnummer | Herstellungsschritt | Test-/Inspektionsschritt |

| 1 | Kommende Inspektion | |

| 2 | AR9331-Speicherprogrammierung | |

| 3 | SMD-Bestückung | SMD-Bestückung Inspektion |

| 4 | Durchgangsmontage | AR7420-Speicherprogrammierung |

| PCBA-Tests | ||

| Visuelle Inspektion | ||

| 5 | Mechanische Montage | Visuelle Inspektion |

| 6 | Verbrennen in | |

| 7 | Hipot-Test | |

| 8 | Leistungs-SPS-Test | |

| 9 | Etiketten drucken | Visuelle Inspektion |

| 10 | FAL-Prüfstand | |

| 11 | Verpackung | Ausgabesteuerung |

| 12 | Externe Inspektion |

5. Anforderungen an die Lieferkette

| Dokumente zur Lieferkette | |

| REFERENCE | BESCHREIBUNG |

| RDOC-SUC-1. | PLD-0013-CT-Sonde 100A |

| RDOC-SUC-2. | MLSH-MG3-25-MG3 Verpackungshülle |

| RDOC-SUC-3. | NTI-0001-Installationshinweis MG3 |

| RDOC-SUC-4. | GEF-0003-Gerber-Datei der AR9331-Karte von MG3 |

REQ-SUC-0010: Trittfrequenz

Der ausgewählte Subunternehmer muss in der Lage sein, bis zu 10 Produkte pro Monat herzustellen.

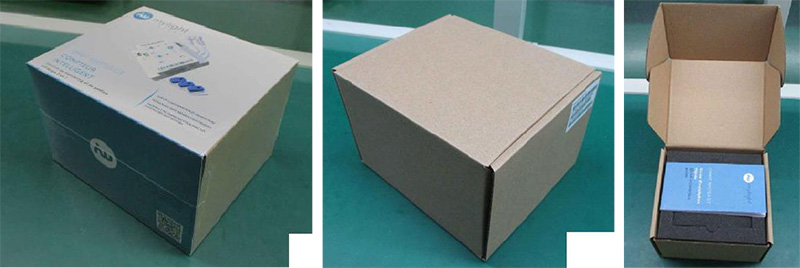

REQ-SUC-0020: Verpackung

(EMS-Design gefragt)

Die Versandverpackung liegt in der Verantwortung des Unterlieferanten.

Die Versandverpackung muss den Transport der Produkte auf dem See-, Luft- und Straßenweg ermöglichen.

Die Beschreibung der Versandverpackung ist MLS mitzuteilen.

Die Versandverpackung muss enthalten (siehe Abb. 2):

– Das Produkt MG3

– 1 Standardkarton (Beispiel: 163x135x105cm)

– Interner Kartonschutz

– 1 bezaubernde Außenhülle (4 Seiten) mit Mylight-Logo und verschiedenen Informationen. Siehe RDOC-SUC-2.

– 3 CT-Sonden. Siehe RDOC-SUC-1

– 1 Ethernet-Kabel: Flachkabel, 3 m, ROHS, 300 V Isolierung, Cat 5E oder 6, CE, mindestens 60 °C

– 1 Technisches MerkblattRDOC-SUC-3

– 1 externes Etikett mit Identifikationsinformationen (Text und Barcode): Referenz, Seriennummer, SPS-MAC-Adresse

– Plastiktütenschutz, wenn möglich (zu besprechen)

REQ-SUC-0022: Großer Verpackungstyp

(EMS-Design gefragt)

Der Subunternehmer muss angeben, wie Liefereinheiten in größeren Paketen verpackt werden sollen.

Die maximale Anzahl der Packungseinheiten 2 beträgt 25 in einem großen Karton.

Die Identifikationsinformationen jeder Einheit (mit einem QR-Code) müssen mit einem äußeren Etikett auf jeder großen Verpackung sichtbar sein.

REQ-SUC-0030: Leiterplattenversorgung

Der Subunternehmer muss in der Lage sein, die Leiterplatte zu liefern oder herzustellen.

REQ-SUC-0040: Mechanische Versorgung

Der Subunternehmer muss in der Lage sein, das Kunststoffgehäuse und alle mechanischen Teile zu liefern bzw. herzustellen.

REQ-SUC-0050: Lieferung elektronischer Komponenten

Der Subunternehmer muss in der Lage sein, sämtliche Elektronikkomponenten zu liefern.

REQ-SUC-0060: Auswahl passiver Komponenten

Um Kosten und Logistik zu optimieren, kann der Subunternehmer die zu verwendenden Referenzen für alle passiven Komponenten vorschlagen, die in RDOC-ELEC-3 als „generisch“ spezifiziert sind. Passive Komponenten müssen der Beschreibungsspalte RDOC-ELEC-3 entsprechen.

Alle ausgewählten Komponenten müssen von MLS validiert werden.

REQ-SUC-0070: Globale Kosten

Die objektiven EXW-Kosten des Produkts müssen in einem speziellen Dokument angegeben werden und können jedes Jahr überprüft werden.

REQ-SUC-0071: Detaillierte Kosten

(EMS-Design gefragt)

Die Kosten müssen detailliert angegeben werden, mindestens jedoch:

– Stückliste jeder elektronischen Baugruppe und aller mechanischen Teile

– Versammlungen

– Tests

– Verpackung

– Strukturkosten

– Ränder

– Expedition

– Industrialisierungskosten: Werkbänke, Werkzeuge, Prozess, Vorserie …

REQ-SUC-0080: Annahme der Fertigungsdatei

Die Fertigungsunterlagen müssen vor der Vorserien- und Massenproduktion vollständig ausgefüllt und von MLS akzeptiert werden.

REQ-SUC-0090: Änderungen an der Fertigungsdatei

Jede Änderung innerhalb der Herstellungsdatei muss MLS gemeldet und akzeptiert werden.

REQ-SUC-0100: Pilotlauf-Qualifikation

Vor Beginn der Massenproduktion ist eine Vorserienqualifizierung von 200 Produkten erforderlich.

Während dieses Pilotlaufs festgestellte Ausfälle und Probleme müssen MLS gemeldet werden.

REQ-SUC-0101: Zuverlässigkeitstest vor der Serie

(EMS-Design gefragt)

Nach der Pilotfertigung müssen Zuverlässigkeitstests oder Design-Validierungstests (DVT) mit mindestens Folgendem durchgeführt werden:

– Schnelle Temperaturzyklen -20°C / +60°C

– SPS-Leistungstests

– Interne Temperaturprüfungen

- Vibration

- Falltest

– Vollständige Funktionstests

– Tasten-Stresstests

– Lange Einbrenndauer

– Kalt-/Warmstart

– Feuchtestart

– Leistungszyklen

– Impedanzprüfung kundenspezifischer Steckverbinder

- ...

Das detaillierte Testverfahren wird vom Subunternehmer vorgegeben und muss von MLS akzeptiert werden.

Alle fehlgeschlagenen Tests müssen MLS gemeldet werden.

REQ-SUC-0110: Fertigungsauftrag

Alle Fertigungsaufträge werden mit den folgenden Informationen ausgeführt:

– Referenz des angefragten Produkts

– Produktmengen

– Verpackungsdefinition

- Preis

– Hardware-Versionsdatei

– Firmware-Versionsdatei

– Personalisierungsdatei (mit MAC-Adresse und Seriennummern)

Wenn eine dieser Informationen fehlt oder unklar ist, darf das EMS die Produktion nicht starten.

6 Qualitätsanforderungen

REQ-QUAL-0010: Lagerung

Leiterplatten, elektronische Komponenten und elektronische Baugruppen müssen in Räumen mit kontrollierter Luftfeuchtigkeit und Temperatur gelagert werden:

– Relative Luftfeuchtigkeit unter 10 %

– Temperatur zwischen 20°C und 25°C.

Der Subunternehmer muss über ein MSL-Kontrollverfahren verfügen und dieses an MLS übergeben.

REQ-QUAL-0020: MSL

Leiterplatten und mehrere in der Stückliste identifizierte Komponenten unterliegen den MSL-Verfahren.

Der Subunternehmer muss über ein MSL-Kontrollverfahren verfügen und dieses an MLS übergeben.

REQ-QUAL-0030: RoHS/Reach

Das Produkt muss RoHS-konform sein.

Der Subunternehmer muss MLS über alle im Produkt verwendeten Stoffe informieren.

Beispielsweise muss der Subunternehmer MLS darüber informieren, welcher Kleber/Lot/Reinigungsmittel verwendet wird.

REQ-QUAL-0050: Qualität des Subunternehmers

Der Subunternehmer muss nach ISO9001 zertifiziert sein.

Der Subunternehmer muss sein ISO9001-Zertifikat vorlegen.

REQ-QUAL-0051: Subunternehmerqualität 2

Wenn der Subunternehmer mit anderen Subunternehmern zusammenarbeitet, müssen diese ebenfalls nach ISO9001 zertifiziert sein.

REQ-QUAL-0060: ESD

Alle elektronischen Komponenten und elektronischen Platinen müssen mit ESD-Schutz manipuliert werden.

REQ-QUAL-0070: Reinigung

(EMS-Design gefragt)

Elektronikplatinen müssen bei Bedarf gereinigt werden.

Durch die Reinigung dürfen empfindliche Teile wie Transformatoren, Anschlüsse, Markierungen, Knöpfe, Indikatoren usw. nicht beschädigt werden.

Der Subunternehmer muss MLS sein Reinigungsverfahren mitteilen.

REQ-QUAL-0080: Eingangsprüfung

(EMS-Design gefragt)

Alle elektronischen Komponenten und Leiterplattenchargen müssen einer Eingangskontrolle mit AQL-Grenzwerten unterzogen werden.

Wenn mechanische Teile ausgelagert werden, müssen sie einer eingehenden Dimensionskontrolle mit AQL-Grenzwerten unterzogen werden.

Der Subunternehmer muss MLS seine Eingangskontrollverfahren einschließlich der AQL-Grenzwerte mitteilen.

REQ-QUAL-0090: Ausgabesteuerung

(EMS-Design gefragt)

Das Produkt muss über eine Ausgangskontrolle mit Mindeststichprobenkontrollen und AQL-Grenzwerten verfügen.

Der Subunternehmer muss MLS seine Eingangskontrollverfahren einschließlich der AQL-Grenzwerte zur Verfügung stellen.

REQ-QAL-0100: Lagerung abgelehnter Produkte

Jedes Produkt, das einen Test oder eine Kontrolle nicht besteht, egal welcher Test, muss vom MLS-Subunternehmer zur Qualitätsuntersuchung eingelagert werden.

REQ-QAL-0101: Informationen zu abgelehnten Produkten

MLS muss über alle Ereignisse informiert werden, die zur Ablehnung von Produkten führen können.

MLS muss über die Anzahl der abgelehnten Produkte oder Chargen informiert werden.

REQ-QAL-0110: Berichterstattung über die Fertigungsqualität

Der EMS-Unterauftragnehmer muss MLS für jede Produktionscharge die Menge der abgelehnten Produkte pro Test- oder Kontrollstufe melden.

REQ-QUAL-0120: Rückverfolgbarkeit

Alle Kontrollen, Prüfungen und Prüfungen sind aufzubewahren und zu datieren.

Chargen müssen eindeutig gekennzeichnet und getrennt sein.

In Produkten verwendete Referenzen müssen rückverfolgbar sein (genaue Referenz und Charge).

Jede Änderung einer Referenz muss MLS vor der Implementierung mitgeteilt werden.

REQ-QUAL-0130: Globale Ablehnung

MLS kann eine komplette Charge zurücksenden, wenn die Ablehnung durch den Subunternehmer in weniger als 3 Jahren mehr als 2 % beträgt.

REQ-QUAL-0140: Audit/externe Inspektion

MLS ist berechtigt, den Subunternehmer (einschließlich seiner eigenen Subunternehmer) mindestens zweimal im Jahr oder für jede Produktionscharge zu besuchen, um Qualitätsberichte anzufordern und Inspektionstests durchzuführen. MLS kann durch ein Drittunternehmen vertreten werden.

REQ-QUAL-0150: Sichtprüfungen

(EMS-Design gefragt)

Das Produkt unterliegt einigen Sichtprüfungen, die im allgemeinen Herstellungsablauf erwähnt werden.

Diese Inspektion bedeutet:

– Überprüfung der Zeichnungen

– Kontrolle der korrekten Baugruppen

– Kontrolle der Etiketten/Aufkleber

– Überprüfung auf Kratzer oder optische Mängel

– Lötverstärkung

– Prüfung der Wärmeschrumpfungen um Sicherungen

– Überprüfung der Kabelrichtungen

– Leimkontrollen

– Überprüfung der Schmelzpunkte

Der Subunternehmer muss MLS seine Verfahren zur Sichtprüfung einschließlich der AQL-Grenzwerte mitteilen.

REQ-QUAL-0160: Allgemeiner Fertigungsablauf

Die Reihenfolge jedes Schritts des allgemeinen Fertigungsablaufs muss eingehalten werden.

Wenn aus irgendwelchen Gründen, beispielsweise wegen der Reparierbarkeit, ein Schritt erneut durchgeführt werden muss, müssen alle nachfolgenden Schritte ebenfalls erneut durchgeführt werden, insbesondere der Hipot-Test und der FAL-Test.

7 Anforderungen an Leiterplatten

Das Produkt besteht aus drei verschiedenen Leiterplatten

| PCB-Dokumente | |

| REFERENCE | BESCHREIBUNG |

| RDOC-PCB-1. | IPC-A-600 Akzeptanz von Leiterplatten |

| RDOC-PCB-2. | GEF-0001-Gerber-Datei der Hauptplatine von MG3 |

| RDOC-PCB-3. | GEF-0002-Gerber-Datei der AR7420-Karte von MG3 |

| RDOC-PCB-4. | GEF-0003-Gerber-Datei der AR9331-Karte von MG3 |

| RDOC-PCB-5. | IEC 60695-11-10:2013: Prüfung der Brandgefahr – Teil 11-10: Prüfflammen – 50-W-Horizontal- und Vertikalflammenprüfverfahren |

REQ-PCB-0010: PCB-Eigenschaften

(EMS-Design gefragt)

Die folgenden Hauptmerkmale müssen beachtet werden

| Eigenschaften | Werte |

| Anzahl der Schichten | 4 |

| Äußere Kupferdicke | 35µm / 1oz min |

| Größe der Leiterplatten | 840x840x1.6mm (Hauptplatine), 348x326x1.2mm (AR7420-Platine), |

| 780x536x1mm (AR9331-Platine) | |

| Innere Kupferdicke | 17µm / 0.5oz min |

| Mindestisolierung/Streckenbreite | 100μm |

| Minimaler Lötstopplack | 100μm |

| Minimaler Durchkontaktierungsdurchmesser | 250µm (mechanisch) |

| Leiterplattenmaterial | FR4 |

| Mindestdicke zwischen | 200μm |

| äußere Kupferschichten | |

| Seidensiebdruck | Ja, oben und unten, weiße Farbe |

| Lötmaske | Ja, oben und unten grün und vor allem Vias |

| Oberflächenveredelung | ENIG |

| PCB auf Panel | Ja, kann bei Bedarf angepasst werden |

| Durch Füllung | Nein |

| Lötstopplack auf der Durchkontaktierung | Ja |

| Materialien | ROHS/REACH/ |

REQ-PCB-0020: PCB-Tests

Die Isolierung und Leitfähigkeit des Netzes muss zu 100 % getestet werden.

REQ-PCB-0030: Leiterplattenmarkierung

Die Kennzeichnung von Leiterplatten ist nur auf der dafür vorgesehenen Fläche gestattet.

Leiterplatten müssen mit der Referenz der Leiterplatte, ihrer Version und dem Herstellungsdatum gekennzeichnet sein.

Es muss eine MLS-Referenz verwendet werden.

REQ-PCB-0040: Dateien zur Leiterplattenherstellung

Siehe RDOC-PCB-2, RDOC-PCB-3, RDOC-PCB-4.

Seien Sie vorsichtig, die Merkmale in REQ-PCB-0010 sind die Hauptinformationen und müssen beachtet werden.

REQ-PCB-0050: PCB-Qualität

Gemäß IPC-A-600 Klasse 1. Siehe RDOC-PCB-1.

REQ-PCB-0060: Entflammbarkeit

In Leiterplatten verwendete Materialien müssen CEI 60695-11-10 de V-1 entsprechen. Siehe RDOC-PCB-5.

8 Zusammengebaute elektronische Anforderungen

3 Elektronikplatinen müssen bestückt werden.

| Elektronische Dokumente | |

| REFERENCE | TITEL |

| RDOC-ELEC-1. | IPC-A-610 Akzeptanz elektronischer Baugruppen |

| RDOC-ELEC-2. | GEF-0001-Gerber-Datei der Hauptplatine des MG3 RDOC |

| ELEC-3. | GEF-0002-Gerber-Datei der AR7420-Karte von MG3 RDOC |

| ELEC-4. | GEF-0003-Gerber-Datei der AR9331-Karte von MG3 RDOC |

| ELEC-5. | BOM-0001-BOM der Hauptplatine des MG3 RDOC-ELEC-6. |

| BOM-0002 | Stücklistendatei der AR7420-Karte von MG3 RDOC-ELEC-7. |

| BOM-0003 | Stücklistendatei der AR9331-Karte von MG3 |

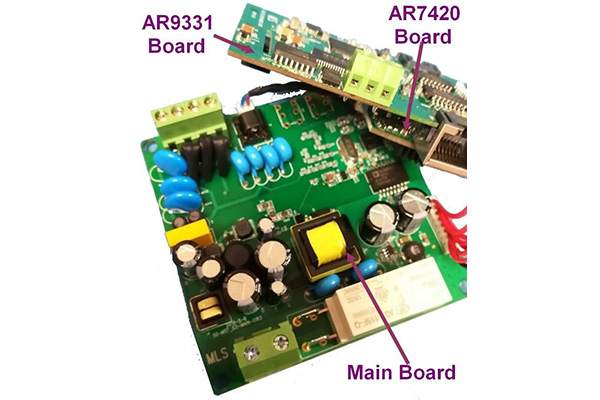

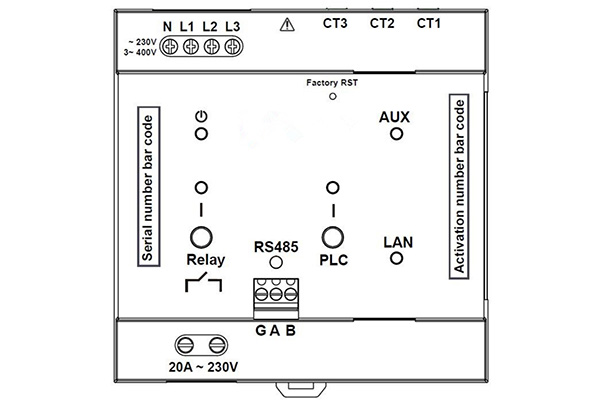

Abb. 3. Beispiel für elektronisch bestückte elektronische Platinen

REQ-ELEC-0010: Stückliste

Die Stücklisten RDOC-ELEC-5, RDOC-ELEC-6 und RDOC-ELEC-7 müssen beachtet werden.

REQ-ELEC-0020: Montage von SMD-Bauteilen:

SMD-Bauteile müssen mit einer automatischen Montagelinie bestückt werden.

Siehe RDOC-ELEC-2, RDOC-ELEC-3, RDOC-ELEC-4.

REQ-ELEC-0030: Montage von Durchgangslochkomponenten:

Durchgangslochkomponenten müssen mit selektiver Welle oder manuell montiert werden.

Restliche Stifte müssen auf weniger als 3 mm Höhe abgeschnitten werden.

Siehe RDOC-ELEC-2, RDOC-ELEC-3, RDOC-ELEC-4.

REQ-ELEC-0040: Lötverstärkung

Die Lötverstärkung muss unterhalb des Relais erfolgen.

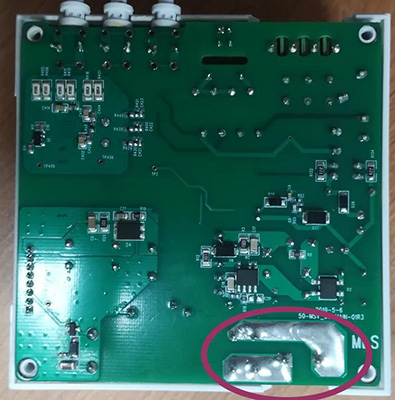

Abb. 4. Lötverstärkung auf der Unterseite der Hauptplatine

REQ-ELEC-0050: Wärmeschrumpfschlauch

Sicherungen (F2, F5, F6 auf der Hauptplatine) müssen über einen Schrumpfschlauch verfügen, um zu verhindern, dass bei Überspannung interne Teile in das Gehäuseinnere gelangen.

Abb. 5. Schrumpfschläuche um Sicherungen herum

REQ-ELEC-0060: Gummischutz

Es ist kein Gummischutz erforderlich.

REQ-ELEC-0070: CT-Sondenanschlüsse

Weibliche CT-Sondenanschlüsse müssen manuell an die Hauptplatine angelötet werden, wie in der Abbildung unten dargestellt.

Verwenden Sie den Referenzstecker MLSH-MG3-21.

Achten Sie auf die Farbe und die Ausrichtung des Kabels.

Abb. 6. Zusammenbau der CT-Sondenanschlüsse

REQ-ELEC-0071: CT-Sondenanschlüsse kleben

Der Stecker der CT-Sonden muss mit Klebstoff versehen werden, um sie vor Vibrationen/Herstellungsfehlern zu schützen.

Siehe Abbildung unten.

Die Klebereferenz befindet sich in RDOC-ELEC-5.

Abb. 7. CT-Sondenanschlüsse aufkleben

REQ-ELEC-0080: Tropisierung:

Es wird keine Tropisierung verlangt.

REQ-ELEC-0090: AOI-Inspektion der Baugruppe:

100 % der Platine müssen einer AOI-Prüfung unterzogen werden (Löten, Ausrichtung und Markierung).

Alle Bretter müssen überprüft werden.

Das detaillierte AOI-Programm muss der MLS vorgelegt werden.

REQ-ELEC-0100: Passive Komponentenkontrollen:

Alle passiven Komponenten müssen vor der Verwendung auf der Leiterplatte überprüft werden, mindestens durch eine visuelle Inspektion durch einen Menschen.

Das detaillierte Verfahren zur Kontrolle passiver Komponenten muss MLS vorgelegt werden.

REQ-ELEC-0110: Röntgeninspektion:

Es sind keine Röntgenprüfungen erforderlich, aber bei jeder Änderung im SMD-Montageprozess müssen Temperaturzyklus- und Funktionstests durchgeführt werden.

Für jeden Produktionstest mit AQL-Grenzwerten müssen Temperaturzyklustests durchgeführt werden.

REQ-ELEC-0120: Überarbeitung:

Die manuelle Nachbearbeitung von Elektronikplatinen ist für alle Komponenten mit Ausnahme von Ganzzahlschaltungen zulässig: U21/U22 (AR7420-Platine), U3/U1/U11 (AR9331-Platine).

Für alle Bauteile ist eine automatische Nachbearbeitung möglich.

Wenn ein Produkt zur Nacharbeit zerlegt werden muss, weil es auf dem Endprüfstand versagt hat, muss es den Hipot-Test und den Endtest erneut durchführen.

REQ-ELEC-0130: 8-Pin-Anschluss zwischen AR9331-Platine und AR7420-Platine

Zur Verbindung der Platine AR10 und der Platine AR9331 werden J7420-Anschlüsse verwendet. Dieser Zusammenbau muss manuell erfolgen.

Die Referenz des zu verwendenden Steckers ist MLSH-MG3-23.

Der Steckverbinder hat ein Rastermaß von 2 mm und eine Höhe von 11 mm.

Abb. 8. Kabel und Anschlüsse zwischen Elektronikplatinen

REQ-ELEC-0140: 8-Pin-Anschluss zwischen Hauptplatine und AR9331-Platine

J12-Anschlüsse dienen zur Verbindung von Hauptplatine und AR9331-Platinen. Dieser Zusammenbau muss manuell erfolgen.

Die Referenz des Kabels mit 2 Steckern ist

Die verwendeten Steckverbinder haben ein Rastermaß von 2 mm und die Länge des Kabels beträgt 50 mm.

REQ-ELEC-0150: 2-Pin-Anschluss zwischen Hauptplatine und AR7420-Platine

Der JP1-Anschluss dient zum Anschluss der Hauptplatine an die AR7420-Platine. Dieser Zusammenbau muss manuell erfolgen.

Die Referenz des Kabels mit 2 Steckern ist

Die Länge des Kabels beträgt 50 mm. Die Drähte müssen verdrillt und mit Schrumpfschläuchen geschützt/fixiert werden.

REQ-ELEC-0160: Heizkörper-Baugruppe

Auf dem AR7420-Chip darf kein Wärmeableiter verwendet werden.

9 Anforderungen an mechanische Teile

| Wohnungsunterlagen | |

| REFERENCE | TITEL |

| RDOC-MEC-1. | PLD-0001-PLD der Gehäuseoberseite von MG3 |

| RDOC-MEC-2. | PLD-0002-PLD der Gehäuseunterseite von MG3 |

| RDOC-MEC-3. | PLD-0003-PLD der leichten Oberseite des MG3 |

| RDOC-MEC-4. | PLD-0004-PLD von Taste 1 von MG3 |

| RDOC-MEC-5. | PLD-0005-PLD von Taste 2 von MG3 |

| RDOC-MEC-6. | PLD-0006-PLD des Sliders von MG3 |

| RDOC-MEC-7. | IEC 60695-11-10:2013: Brandgefahrprüfung – Teil 11-10: Testflammen – 50 W horizontal und |

| vertikale Flammentestmethoden | |

| RDOC-MEC-8. | IEC61010-2011 SICHERHEITSANFORDERUNGEN FÜR ELEKTRISCHE GERÄTE ZUR MESSUNG, |

| KONTROLLE UND LABORNUTZUNG – TEIL 1: ALLGEMEINE ANFORDERUNGEN | |

| RDOC-MEC-9. | IEC61010-1 2010: Sicherheitsanforderungen für elektrische Geräte zur Messung, Steuerung, |

| und Laborgebrauch – Teil 1: Allgemeine Anforderungen | |

| RDOC-MEC-10. | BOM-0016-BOM-Datei von MG3-V3 |

| RDOC-MEC-11. | PLA-0004-Zusammenbauzeichnung von MG3-V3 |

Abb. 9. Explosionsansicht von MGE. Siehe RDOC-MEC-11 und RDOC-MEC-10

9.1 Teile

Das mechanische Gehäuse besteht aus 6 Kunststoffteilen.

REQ-MEC-0010: Allgemeiner Brandschutz

(EMS-Design gefragt)

Kunststoffteile müssen RDOC-MEC-8 entsprechen.

REQ-MEC-0020: Das Material der Kunststoffteile muss schwer entflammbar sein (EMS-Design gefragt)

Für Kunststoffteile verwendete Materialien müssen gemäß RDOC-MEC-2 der Güteklasse V-7 oder besser entsprechen.

REQ-MEC-0030: Das Material der Steckverbinder muss schwer entflammbar sein (EMS-Design gefragt)

Die für Steckverbinderteile verwendeten Materialien müssen der Güteklasse V-2 oder besser gemäß RDOC-MEC-7 entsprechen.

REQ-MEC-0040: Öffnungen im Inneren der Mechanik

Es darf keine Löcher haben, außer:

– Anschlüsse (muss einen mechanischen Abstand von weniger als 0.5 mm haben)

– Loch für Werksreset (1.5 mm)

– Löcher zur Temperaturableitung (Durchmesser 1.5 mm mit einem Abstand von mindestens 4 mm) um die Flächen der Ethernet-Anschlüsse (siehe Abbildung unten).

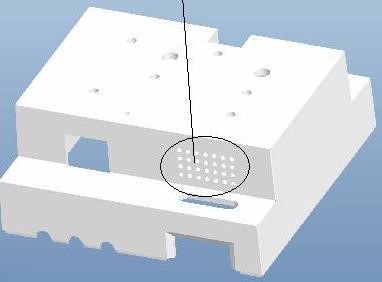

Abb. 10. Beispiel für Löcher im Außengehäuse zur Wärmeableitung

REQ-MEC-0050: Farbe der Teile

Alle Kunststoffteile müssen ohne weitere Anforderungen weiß sein.

REQ-MEC-0060: Farbe der Schaltflächen

Die Knöpfe müssen blau sein und den gleichen Farbton wie das MLS-Logo haben.

REQ-MEC-0070: Zeichnungen

Das Gehäuse muss den Plänen RDOC-MEC-1, RDOC-MEC-2, RDOC-MEC-3, RDOC-MEC-4, RDOC-MEC-5, RDOC-MEC-6 entsprechen

REQ-MEC-0080: Spritzgussform und Werkzeuge

(EMS-Design gefragt)

Das EMS ist berechtigt, den gesamten Prozess der Kunststoffeinspritzung zu verwalten.

Die Ein-/Ausgangsmarkierungen des Kunststoffspritzgusses dürfen von der Außenseite des Produkts nicht sichtbar sein.

9.2 Mechanische Montage

REQ-MEC-0090: Lichtleiterbaugruppe

Der Lichtleiter muss unter Verwendung einer heißen Quelle an Schmelzpunkten zusammengebaut werden.

Das äußere Gehäuse muss geschmolzen und in den dafür vorgesehenen Schmelzpunktlöchern sichtbar sein.

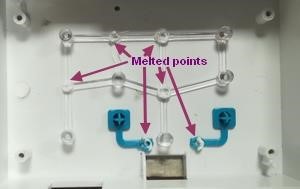

Abb. 11. Lichtleiter- und Tastenbaugruppen mit heißer Quelle

REQ-MEC-0100: Tastenbaugruppe

Knöpfe müssen unter Verwendung einer heißen Quelle an Schmelzpunkten zusammengebaut werden.

Das äußere Gehäuse muss geschmolzen und in den dafür vorgesehenen Schmelzpunktlöchern sichtbar sein.

REQ-MEC-0110: Oberes Gehäuse anschrauben

Zur Befestigung der AR4-Platine am oberen Gehäuse werden 9331 Schrauben verwendet. Siehe RDOC-MEC-11.

Verwendete die Referenz in RDOC-MEC-10.

Das Anzugsdrehmoment muss zwischen 3.0 und 3.8 kgf.cm liegen.

REQ-MEC-0120: Schrauben an der unteren Baugruppe

Zur Befestigung der Hauptplatine am unteren Gehäuse werden 4 Schrauben verwendet. Siehe RDOC-MEC-11.

Zur Befestigung der Gehäuse dazwischen werden die gleichen Schrauben verwendet.

Verwendete die Referenz in RDOC-MEC-10.

Das Anzugsdrehmoment muss zwischen 5.0 und 6 kgf.cm liegen.

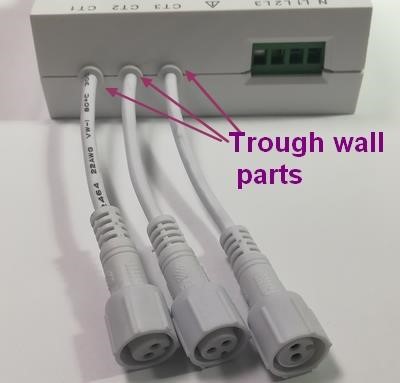

REQ-MEC-0130: CT-Sondenanschluss durch das Gehäuse

Der Trogwandteil des CT-Sondensteckers muss korrekt zusammengebaut werden, ohne einzuklemmen, um eine gute Hermetik und eine gute Robustheit gegen unerwünschtes Ziehen des Drahtes zu gewährleisten.

Abb. 12. Trogwandteile von CT-Sonden

9.3 Externer Siebdruck

REQ-MEC-0140: Externer Siebdruck

Der folgende Siebdruck muss auf dem oberen Gehäuse erfolgen.

Abb. 13. Zu beachtende äußere Siebdruckzeichnung

REQ-MEC-0141: Farbe des Siebdrucks

Die Farbe des Siebdrucks muss schwarz sein, mit Ausnahme des MLS-Logos, das blau sein muss (gleiche Farbe wie die Tasten).

9.4 Etiketten

REQ-MEC-0150: Abmessungen des Seriennummer-Barcode-Etiketts

– Abmessung des Etiketts: 50 mm x 10 mm

– Textgröße: 2 mm Höhe

– Barcode-Abmessung: 40 mm * 5 mm

Abb. 14. Beispiel eines Barcode-Etiketts mit Seriennummer

REQ-MEC-0151: Position des Seriennummer-Barcode-Etiketts

Siehe Anforderungen für den externen Siebdruck.

REQ-MEC-0152: Farbe des Seriennummer-Barcode-Etiketts

Die Farbe des Barcodes auf dem Seriennummernetikett muss schwarz sein.

REQ-MEC-0153: Materialien für Barcode-Etiketten mit Seriennummern

(EMS-Design gefragt)

Gemäß RDOC-MEC-9 muss das Etikett mit der Seriennummer aufgeklebt werden und die Informationen dürfen nicht verschwinden.

REQ-MEC-0154: Barcode-Etikettenwert der Seriennummer

Der Wert der Seriennummer muss von MLS entweder mit dem Herstellungsauftrag (Personalisierungsdatei) oder über eine spezielle Software angegeben werden.

Nachfolgend die Definition jedes Zeichens der Seriennummer:

| M | YY | MM | XXXXX | P |

| Master | Jahr 2019 =19 | Monat = 12. Dezember | Probennummer für jede Charge und jeden Monat | Herstellerreferenz |

REQ-MEC-0160: Abmessung des Aktivierungscode-Barcode-Etiketts

– Abmessung des Etiketts: 50 mm x 10 mm

– Textgröße: 2 mm Höhe

– Barcode-Abmessung: 40 mm * 5 mm

Abb. 15. Beispiel eines Barcode-Etiketts mit Aktivierungscode

REQ-MEC-0161: Position des Aktivierungscode-Barcode-Etiketts

Siehe Anforderungen für den externen Siebdruck.

REQ-MEC-0162: Farbe des Aktivierungscode-Barcode-Etiketts

Die Codefarbe des Aktivierungscode-Strichetiketts muss schwarz sein.

REQ-MEC-0163: Aktivierungscode-Barcode-Etikettenmaterialien

(EMS-Design gefragt)

Gemäß RDOC-MEC-9 muss das Aktivierungscode-Etikett aufgeklebt werden und die Informationen dürfen nicht verschwinden.

REQ-MEC-0164: Barcode-Etikettenwert der Seriennummer

Der Wert des Aktivierungscodes muss von MLS entweder mit dem Herstellungsauftrag (Personalisierungsdatei) oder über eine spezielle Software angegeben werden.

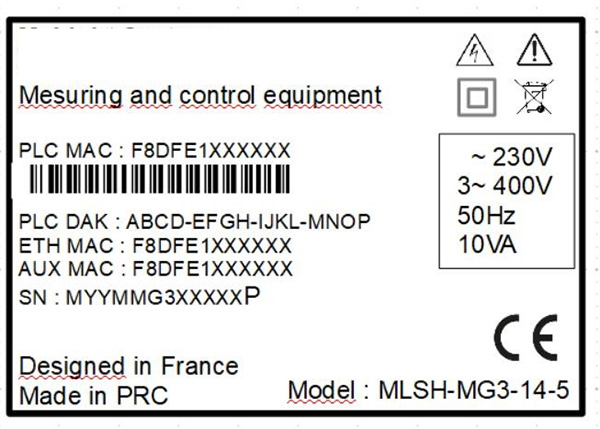

REQ-MEC-0170: Hauptabmessung des Etiketts

– Abmessung 48mm*34mm

– Symbole müssen durch das offizielle Design ersetzt werden. Mindestgröße: 3 mm. Siehe RDOC-MEC-9.

– Textgröße: mindestens 1.5

Abb. 16. Beispiel eines Hauptetiketts

REQ-MEC-0171: Hauptetikettenposition

Das Hauptetikett muss an der Seite von MG3 im dafür vorgesehenen Raum angebracht werden.

Das Etikett muss sich über dem oberen und unteren Gehäuse befinden, so dass kein Öffnen des Gehäuses möglich ist, ohne dass das Etikett entfernt werden muss.

REQ-MEC-0172: Hauptetikettenfarbe

Die Hauptfarbe des Etiketts muss Schwarz sein.

REQ-MEC-0173: Hauptetikettenmaterialien

(EMS-Design gefragt)

Das Hauptetikett muss aufgeklebt sein und Informationen dürfen gemäß RDOC-MEC-9 nicht verschwinden, insbesondere Sicherheitslogo, Netzteil, Mylight-Systems-Name und Produktreferenz

REQ-MEC-0174: Hauptbeschriftungswerte

Die wichtigsten Etikettenwerte müssen von MLS entweder mit dem Herstellungsauftrag (Personalisierungsdatei) oder über eine spezielle Software angegeben werden.

Werte/Text/Logo/Beschriftung müssen der Abbildung in REQ-MEC-0170 entsprechen.

9.5 CT-Sonden

REQ-MEC-0190: CT-Sondendesign

(EMS-Design gefragt)

Das EMS darf CT-Sondenkabel selbst entwerfen, einschließlich des an MG3 angeschlossenen Buchsenkabels, des an die CT-Sonde angeschlossenen Steckerkabels und des Verlängerungskabels.

Alle Zeichnungen müssen an MLS übergeben werden

REQ-MEC-0191: Das Material der CT-Sondenteile muss flammhemmend sein (EMS-Design gefragt)

Für Kunststoffteile verwendete Materialien müssen gemäß CEI 2-60695-11 der Güteklasse V-10 oder besser entsprechen.

REQ-MEC-0192: Das Material der CT-Sondenteile muss über eine Kabelisolierung verfügen. Das Material der CT-Sonden muss über eine doppelte 300-V-Isolierung verfügen.

REQ-MEC-0193: CT-Sonden-Buchsenkabel

Buchsenkontakte müssen von der zugänglichen Oberfläche mindestens 1.5 mm isoliert sein (Durchmesser des Lochs maximal 2 mm).

Die Farbe des Kabels muss weiß sein.

Das Kabel wird von einer Seite an MG3 angelötet und muss auf der anderen Seite über eine verriegelbare und kodierbare Buchse verfügen.

Das Kabel muss über einen gecrimpten Durchgangsteil verfügen, der über das Kunststoffgehäuse des MG3 geführt wird.

Die Länge des Kabels muss mit dem Stecker nach dem Durchgangsteil etwa 70 mm betragen.

Die MLS-Referenz dieses Teils lautet MLSH-MG3-22

Abb. 18. Beispiel für ein CT-Sonden-Buchsenkabel

REQ-MEC-0194: CT-Sonden-Steckerkabel

Die Farbe des Kabels muss weiß sein.

Das Kabel wird von einer Seite an die CT-Sonde angelötet und muss auf der anderen Seite über einen verriegelbaren und kodierbaren Stecker verfügen.

Die Länge des Kabels muss ohne Stecker etwa 600 mm betragen.

Die MLS-Referenz dieses Teils lautet MLSH-MG3-24

REQ-MEC-0195: CT-Sonden-Verlängerungskabel

Die Farbe des Kabels muss weiß sein.

Das Kabel wird von einer Seite an die CT-Sonde angelötet und muss auf der anderen Seite über einen verriegelbaren und kodierbaren Stecker verfügen.

Die Länge des Kabels muss ohne Anschlüsse etwa 3000 mm betragen.

Die MLS-Referenz dieses Teils lautet MLSH-MG3-19

REQ-MEC-0196: CT-Sondenreferenz

(EMS-Design gefragt)

In Zukunft könnten mehrere Referenzen von CT-Sonden verwendet werden.

Das EMS darf mit dem Hersteller der CT-Sonde zusammenarbeiten, um die CT-Sonde und das Kabel zusammenzubauen.

Referenz 1 ist MLSH-MG3-15 mit:

– 100A/50mA CT-Sonde SCT-13 vom YHDC-Hersteller

– MLSH-MG3-24-Kabel

Abb. 20. Beispiel einer CT-Sonde 100 A/50 mA MLSH-MG3-15

10 elektrische Tests

| Dokumente zu elektrischen Prüfungen | |

| REFERENCE | BESCHREIBUNG |

| RDOC-TST-1. | Prüfstandsverfahren PRD-0001-MG3 |

| RDOC-TST-2. | BOM-0004-BOM-Datei des MG3-Prüfstands |

| RDOC-TST-3. | PLD-0008-PLD des MG3-Prüfstands |

| RDOC-TST-4. | SCH-0004-SCH-Datei des MG3-Prüfstands |

10.1 PCBA-Test

REQ-TST-0010: PCBA-Tests

(EMS-Design gefragt)

100 % der elektronischen Platinen müssen vor der mechanischen Montage getestet werden

Zu testende Mindestfunktionen sind:

– Trennung der Stromversorgung auf der Hauptplatine zwischen N/L1/L2/L3, Hauptplatine

– 5 V, XVA (10.8 V bis 11.6 V), 3.3 V (3.25 V bis 3.35 V) und 3.3 VISO Gleichspannungsgenauigkeit, Hauptplatine

– Das Relais ist offen, wenn kein Strom vorhanden ist, Hauptplatine

– Isolierung auf RS485 zwischen GND und A/B, AR9331-Karte

– 120 Ohm Widerstand zwischen A/B am RS485-Anschluss, AR9331-Platine

– VDD_DDR, VDD25, DVDD12, 2.0 V, 5.0 V und 5 V_RS485 Gleichspannungsgenauigkeit, AR9331-Platine

– VDD- und VDD2P0-Gleichspannungsgenauigkeit, AR7420-Karte

Das detaillierte PCBA-Testverfahren muss MLS vorgelegt werden.

REQ-TST-0011: PCBA-Tests

(EMS-Design gefragt)

Der Hersteller kann ein Werkzeug zur Durchführung dieser Tests herstellen.

Die Definition des Werkzeugs muss MLS mitgeteilt werden.

Abb. 21. Beispiel für Werkzeuge für PCBA-Tests

10.2 Hipot-Test

REQ-TST-0020: Hipot-Test

(EMS-Design gefragt)

100 % der Geräte müssen erst nach der mechanischen Endmontage getestet werden.

Wenn ein Produkt zerlegt wird (z. B. zur Nacharbeit/Reparatur), muss es den Test nach dem mechanischen Zusammenbau erneut durchführen. Die Hochspannungsisolierungen sowohl des Ethernet-Ports als auch des RS485 (erste Seite) müssen mit der Stromversorgung (zweite Seite) auf allen Leitern getestet werden.

Ein Kabel ist also mit 19 Drähten verbunden: Ethernet-Ports und RS485

Das andere Kabel ist an 4 Drähte angeschlossen: Neutralleiter und 3 Phasen

Um nur einen Test durchführen zu können, muss EMS ein Tool verwenden, um alle Leiter auf beiden Seiten des gleichen Kabels zu haben.

Es muss eine Gleichspannung von 3100 V angelegt werden. Maximal 5 Sekunden, um die Spannung einzustellen, und dann mindestens 2 Sekunden, um die Spannung aufrechtzuerhalten.

Es ist kein Leckstrom zulässig.

Abb. 22. Kabelwerkzeug für einen einfachen Hipot-Test

10.3 Performance-SPS-Test

REQ-TST-0030: Leistungs-SPS-Test

(EMS-Design gefragt oder mit MLS entworfen)

100 % der Geräte müssen getestet werden

Das Produkt muss über ein 7667 m langes Kabel (aufwickelbar) mit einem anderen CPL-Produkt kommunizieren können, z. B. einem PL 300 ETH-Stecker.

Die mit dem Skript „plcrate.bat“ gemessene Datenrate muss bei TX und RX über 12 MPs liegen.

Für eine einfache Kopplung verwenden Sie bitte das Skript „set_eth.bat“, das MAC auf „0013C1000000“ und NMK auf „MyLight NMK“ setzt.

Alle Tests einschließlich der Stromkabelmontage dürfen maximal 15/30 Sekunden dauern.

10.4 Einbrennen

REQ-TST-0040: Burn-In-Zustand

(EMS-Design gefragt)

Das Einbrennen muss bei 100 % der elektronischen Platinen unter folgenden Bedingungen durchgeführt werden:

- 4h00

– 230-V-Stromversorgung

- 45 ° C

– Ethernet-Ports überbrückt

– Mehrere Produkte (mindestens 10) zur gleichen Zeit, dieselbe Stromleitung, mit demselben SPS-NMK

REQ-TST-0041: Burn-In-Inspektion

– Jede Stunde blinken die Kontroll-LEDs und das Relais kann aktiviert/deaktiviert werden

10.5 Endmontagetest

REQ-TST-0050: Endmontagetest

(Mindestens ein Prüfstand wird von MLS bereitgestellt)

100 % der Produkte müssen auf dem Endmontageprüfstand getestet werden.

Die Testzeit sollte je nach Optimierung, Automatisierung, Erfahrung des Bedieners und verschiedenen möglichen Problemen (z. B. Firmware-Update, Kommunikationsproblem mit einem Instrument oder Stabilität der Stromversorgung) zwischen 2.30 und 5 Minuten liegen.

Hauptziel des Endmontageprüfstands ist die Prüfung von:

- Energieverbrauch

– Überprüfen Sie die Version der Firmware und aktualisieren Sie sie bei Bedarf

– SPS-Kommunikation durch einen Filter prüfen

– Prüftasten: Relais, SPS, Werksreset

– LEDs prüfen

– Überprüfen Sie die RS485-Kommunikation

– Überprüfen Sie die Ethernet-Kommunikation

– Führen Sie Leistungsmesskalibrierungen durch

– Konfigurationsnummern in das Gerät schreiben (MAC-Adresse, Seriennummer)

– Konfigurieren Sie das Gerät für die Lieferung

REQ-TST-0051: Endmontage-Testhandbuch

Das Prüfstandsverfahren RDOC-TST-1 muss vor der Verwendung sorgfältig gelesen und verstanden werden, um Folgendes sicherzustellen:

– Sicherheit des Benutzers

– Den Prüfstand bestimmungsgemäß nutzen

– Leistung des Prüfstandes

REQ-TST-0052: Endmontagetest Wartung

Der Betrieb und die Wartung des Prüfstands müssen in Übereinstimmung mit RDOC-TST-1 erfolgen.

REQ-TST-0053: Etikett für den Endmontagetest

Auf das Produkt muss ein Aufkleber/Etikett aufgeklebt werden, wie in RDOC-TST-1 beschrieben.

Abb. 23. Beispiel für ein Testetikett für die Endmontage

REQ-TST-0054: Endmontagetest Lokale Datenbank

Alle auf dem lokalen Computer gespeicherten Protokolle müssen regelmäßig (mindestens einmal im Monat oder einmal pro Stapel) an Mylight Systems gesendet werden.

REQ-TST-0055: Endmontagetest Remote-Datenbank

Um Protokolle in Echtzeit an eine entfernte Datenbank senden zu können, muss der Prüfstand mit dem Internet verbunden sein. Um diese Verbindung innerhalb seines internen Kommunikationsnetzwerks zu ermöglichen, ist eine umfassende Zusammenarbeit des EMS erforderlich.

REQ-TST-0056: Nachbau des Prüfstandes

MLS kann bei Bedarf mehrere Prüfstände an das MES senden

Das EMS darf auch den Prüfstand selbst gemäß RDOC-TST-2, RDOC-TST-3 und RDOC-TST-4 nachbauen.

Wenn das EMS eine Optimierung durchführen möchte, muss es MLS um die Genehmigung bitten.

Nachgebildete Prüfstände müssen durch MLS validiert werden.

10.6 SOC AR9331-Programmierung

REQ-TST-0060: SOC AR9331-Programmierung

Der Speicher des Geräts muss vor dem Zusammenbau mit einem Universalprogrammierer, der nicht von MLS bereitgestellt wird, geflasht werden.

Die zu flashende Firmware muss immer vor jedem Batch von MLS validiert werden.

Hier wird keine Personalisierung abgefragt, daher haben hier alle Geräte die gleiche Firmware. Die Personalisierung erfolgt später im finalen Prüfstand.

10.7 Programmierung des SPS-Chipsatzes AR7420

REQ-TST-0070: SPS AR7420-Programmierung

Der Speicher des Geräts muss vor Brenntests geflasht werden, um den SPS-Chipsatz während des Tests zu aktivieren.

Der SPS-Chipsatz wird über eine von MLS bereitgestellte Software programmiert. Der Blinkvorgang dauert etwa 10 Sekunden. Daher kann das EMS maximal 30 Sekunden für den gesamten Vorgang berücksichtigen (Stromkabel + Ethernet-Kabel + Blitz + Kabel entfernen).

Hier wird keine Personalisierung abgefragt, daher haben hier alle Geräte die gleiche Firmware. Die Personalisierung (MAC-Adresse und DAK) erfolgt später im finalen Prüfstand.

Der Speicher des SPS-Chipsatzes kann auch vor dem Zusammenbau geflasht werden (zum Ausprobieren).