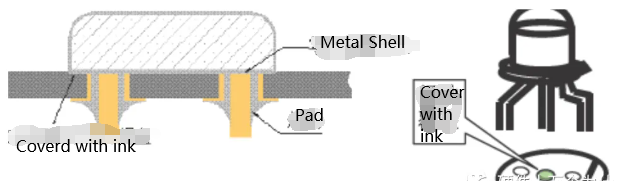

4.3.9 Beim Entwurf von Multilayer-Platinen ist auf Bauteile mit Metallgehäuse zu achten, die in Steckgehäusen untergebracht sind und Kontakt zur Leiterplatte herstellen. Die Decklagenpolster dürfen nicht geöffnet werden. Sie müssen mit grünem Öl oder Siebdrucktinte bedeckt sein (z. B. zweipolige Kristalle, dreipolige LEDs).

4.3.10 Versuchen Sie beim Entwerfen und Auslegen von Leiterplatten, die Schlitze und Löcher in der Leiterplatte so gering wie möglich zu halten, um eine Beeinträchtigung der Festigkeit zu vermeiden.

4.3.11 Wertvolle Bauteile: Platzieren Sie wertvolle Bauteile nicht an Ecken, Kanten, Befestigungslöchern, Schlitzen, Schnittkanten von Schalttafeln oder Ecken. Bei diesen Stellen handelt es sich um stark beanspruchte Bereiche der Leiterplatte, die leicht zu Rissen und Brüchen an Lötstellen und Bauteilen führen können.

4.3.12 Schwere Komponenten (z. B. Transformatoren) sollten nicht weit von den Positionierungslöchern entfernt sein, um eine Beeinträchtigung der Festigkeit und Verformung der Leiterplatte zu vermeiden. Bei der Auslegung sollten schwerere Bauteile unter der Leiterplatte platziert werden (auch auf der Seite, die zuletzt durch das Wellenlöten geht).

4.3.13 Geräte, die Energie abgeben, wie Transformatoren und Relais, sollten von störanfälligen Geräten und Schaltkreisen wie Verstärkern, Mikrocontrollern, Quarzen und Reset-Schaltkreisen ferngehalten werden, um eine Beeinträchtigung der Zuverlässigkeit während des Betriebs zu vermeiden.

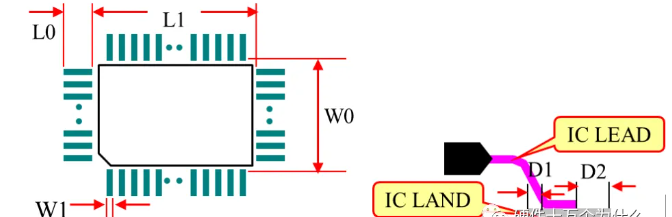

4.3.14 Für ICs in QFP-Gehäusen (die einen Wellenlötprozess erfordern) müssen sie in einem 45-Grad-Winkel platziert werden und Lötpads enthalten (wie im Bild gezeigt).

4.3.15 Beim Wellenlöten von oberflächenmontierten Bauteilen dürfen keine Wärmeableitungslöcher um und unter den Bauteilen mit eingesetzten Bauteilen (z. B. Kühlkörper, Transformatoren usw.) geöffnet werden, um zu verhindern, dass Lot aus Welle 1 (Störwelle) kommt An Bauteilen oder Bauteilstiften auf der oberen Platine haften bleiben, wodurch bei der Montage in nachfolgenden Prozessen Fremdkörper entstehen.

4.3.16 Großflächige Kupferfolien erfordern die Anbindung von Isolierband an die Pads.

Um eine gute Lotdurchdringung zu gewährleisten, müssen die Pads von Bauteilen auf großflächigen Kupferfolien mit Isolierband mit den Pads verbunden werden. Für Pads, die mehr als 5 A Strom benötigen, können keine Isolierpads verwendet werden. (Siehe Bild)

4.3.17 Um eine Fehlausrichtung und Tombstoning von Geräten nach dem Reflow-Löten zu vermeiden, sollte die Wärmeableitungssymmetrie der beiden Enden von 0805- und unterhalb der oberflächenmontierten Komponenten sichergestellt werden. Die Breite der Verbindung zwischen Pad und Leiterbahn sollte 0.3 mm (bei asymmetrischen Pads) nicht überschreiten, wie im Bild oben gezeigt.

4.4 Anforderungen an die Auswahl der Komponentenbibliothek

4.4.1 Die Auswahl vorhandener PCB-Komponentenpaketbibliotheken sollte als korrekt bestätigt werden.

Durch die Auswahl der Komponenten in vorhandenen Komponentenbibliotheken auf der Leiterplatte sollte sichergestellt werden, dass das Gehäuse der physischen Form, dem Pinabstand, dem Lochdurchmesser usw. der Komponente entspricht.

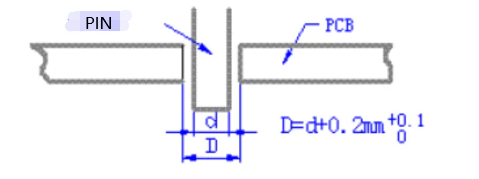

Bei Bauteilen mit Durchgangsloch sollte die Toleranz zwischen den Bauteilstiften und dem Durchgangsloch gut aufeinander abgestimmt sein (der Durchmesser des Durchgangslochs beträgt mehr als 8–20 mil des Stiftdurchmessers), und die Toleranz kann entsprechend erhöht werden, um eine gute Qualität zu gewährleisten Eindringen von Lot. Wenn keine besonderen Anforderungen gestellt werden, lauten die Spezifikationen der Durchgangsbohrung für handeingeschobene Bauteile wie folgt:

4.4.2 Der Durchmesser der Komponenten sollte serialisiert werden, wobei er sich um 5 Mil für über 40 Mil erhöht, nämlich 40 Mil, 45 Mil, 50 Mil, 55 Mil, und um 4 Mil für weniger als 40 Mil, nämlich 36 Mil, 32 Mil, verringert , 28 mil, 24 mil, 20 mil, 16 mil, 12 mil, 8 mil.

4.4.3 Die Entsprechung zwischen dem Stiftdurchmesser des Geräts und dem Pad-Lochdurchmesser der Leiterplatte sowie dem Lötpad-Lochdurchmesser des Steckerstifts und dem Reflow-Löten entspricht wie folgt:

| Gerätestiftdurchmesser (D) | PCB-Pad-Lochdurchmesser/THT-Reflow-Lötpad-Lochdurchmesser) |

| D≤1.0mm | D+0.3mm/+0.15mm |

| 1.0 mm | D+0.4 mm/0.2 mm |

| D > 2.0 mm | D+0.5 mm/0.2 mm |

Beim Erstellen einer Komponentenpaketbibliothek sollte die Einheit des Lochdurchmessers in imperiale Einheiten (mil) umgewandelt werden und der Lochdurchmesser sollte den Serialisierungsanforderungen entsprechen.

4.4.4 Gestaltung der Padformen:

4.4.4.1 Grundsätzlich sollte die Gestaltung von Bauteilpads folgende Punkte beachten:

4.4.4.1.1 Versuchen Sie, die Richtung des Pads senkrecht zur Strömungsrichtung auszurichten.

4.4.4.1.2 Die Breite des Polsters ist vorzugsweise gleich oder geringfügig größer als die Breite des Bauteils; Die Länge des Pads ist etwas kleiner als die Breite des Pads.

4.4.4.1.3 Eine Vergrößerung des Abstands zwischen den Komponentenpads ist für die Montage von Vorteil; kleine Pads werden empfohlen.

4.4.4.1.4 Auf oder in der Nähe der Pads von MT-Komponenten dürfen keine Durchgangslöcher vorhanden sein. Andernfalls fließt beim Reflow-Löten das Lot auf den Pads entlang der Durchgangslöcher, was zu virtuellem Löten und unzureichendem Lot führt und möglicherweise sogar auf die andere Seite der Platine fließt und einen Kurzschluss verursacht.

4.4.4.1.5 Die Leiterbahnen an beiden Enden des Pads sollten gleichmäßig sein oder eine ähnliche Wärmekapazität aufweisen.

4.4.4.1.6 Die Größe des Polsters muss symmetrisch sein.

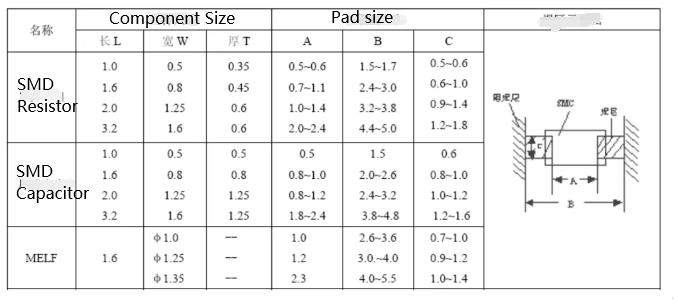

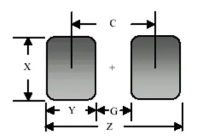

4.4.4.2 Design von Lötpadformen für Chipkomponenten (siehe Bild oben): Die typischen Designabmessungen für Lötpads von Chipkomponenten sind in der folgenden Tabelle aufgeführt. Entsprechende Lötstoppfolien können außerhalb jedes Pads gestaltet werden. Der Zweck der Lötstoppfolie besteht darin, die Bildung von Lötbrücken beim Löten zu verhindern.

Abmessungen des Lötpad-Designs für passive Komponenten – Widerstände, Kondensatoren, Induktivitäten (siehe Tabelle unten, siehe auch das Bild und die Tabelle oben)

| Teil | Z (mm) | G (mm) | X (mm) | Y(ref) | |

| Chip-Widerstände und Kondensatoren | 0201 | 0.76 | 0.24 | 0.30 | 0.26 |

| 0402 | 1.45 ~ 1.5 | 0.35 ~ 0.4 | 0.55 | 0.55 | |

| C0603 | 2.32 | 0.72 | 0.8 | 1.8 | |

| R0603 | 2.4 | 0.6 | 1.0 | 0.9 | |

| L0603 | 2.32 | 0.72 | 0.8 | 0.8 | |

| C0805 | 2.85 | 0.75 | 1.4 | 1.05 | |

| R0805 | 3.1 | 0.9 | 1.6 | 1.1 | |

| L0805 | 3.25 | 0.75 | 1.5 | 1.25 | |

| 1206 | 4.4 | 1.2 | 1.8 | 1.6 | |

| 1210 | 4.4 | 1.2 | 2.7 | 1.6 | |

| 1812 | 5.8 | 2.0 | 3.4 | 1.9 | |

| 1825 | 5.8 | 2.0 | 6.8 | 1.9 | |

| 2010 | 6.2 | 2.6 | 2.7 | 1.8 | |

| 2512 | 7.4 | 3.8 | 3.2 | 1.8 | |

| 3216 (Typ A) | 4.8 | 0.8 | 1.2 | 2.0 | |

| Tantalkondensatoren | 3528 (Typ B) | 5.0 | 1.0 | 2.2 | 2.0 |

| 6032 (Typ C) | 7.6 | 2.4 | 2.2 | 2.6 | |

| 7343 (Typ D) | 9.0 | 3.8 | 2.4 | 2.6 | |

| 2012 (0805) | 3.2 | 0.6 | 1.6 | 1.3 | |

| 3216 (1206) | 4.4 | 1.2 | 2.0 | 1.6 | |

| 3516 (1406) | 4.8 | 2.0 | 1.8 | 1.4 | |

| 5923 (2309) | 7.2 | 4.2 | 2.6 | 1.5 | |

| 2012Chip(0805) | 3.0 | 1.0 | 1.0 | 1.0 | |

| Induktivitäten | 3216 Chip(1206) | 4.2 | 1.8 | 1.6 | 1.2 |

| 4516 Chip(1806) | 5.8 | 2.6 | 1.0 | 1.6 | |

| 2825Prec(1110) | 3.8 | 1.0 | 2.4 | 1.4 | |

| 3225Prec(1210) | 4.6 | 1.0 | 2.0 | 1.8 | |

Abmessungen des Lötpad-Designs für passive Komponenten:

| Komponente | Länge (mm) | Breite (mm) |

|---|---|---|

| Widerstand | 0.9. - 1.3 | 0.4. - 0.7 |

| Kondensator | 0.9. - 1.3 | 0.4. - 0.7 |

| Induktor | 0.9. - 1.3 | 0.4. - 0.7 |

Spezifische Designabmessungen und Konfigurationen entnehmen Sie bitte dem obigen Bild und der Tabelle.

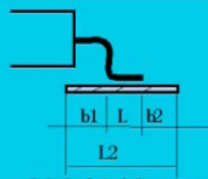

4.4.4.3 SOP- und QFP-Lötpad-Design: SOP- und QFP-Lötpadgrößen können gemäß IPC-SM-782 entworfen werden.

Für die Designstandards von SOP, QFP-Lötpads (wie in der Tabelle unten gezeigt):

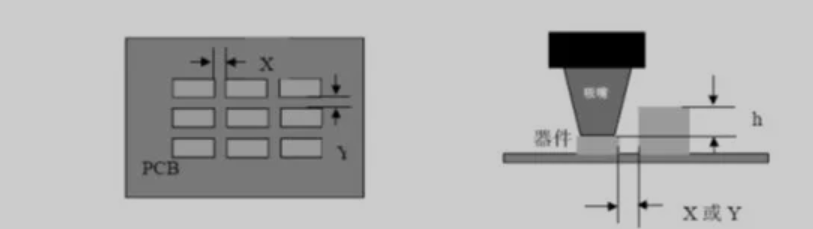

Die Größe des Lötpads sollte entsprechend der Bauteilgröße bestimmt werden. Die Breite des Lötpads = Pin-Breite + 2 * Pin-Höhe für beste Löteffekte. Die Länge des Lötpads ist in der Abbildung L2 dargestellt (L2 = L + b1 + b2; b1 = b2 = 0.3 mm + h; h = Bauteilstifthöhe)

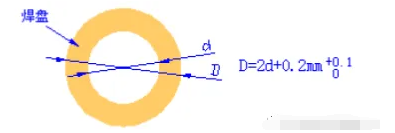

4.4.4.4 Wenn keine besonderen Anforderungen gestellt werden, lauten die Spezifikationen für durchkontaktierte Bauteil-Lötpads wie folgt:

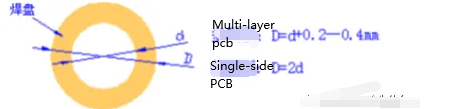

4.4.4.5 Für von Hand eingesetzte PINs, Kondensatoren usw. mit einem Stiftabstand ≤ 2.0 mm gelten folgende Spezifikationen für Lötpads: ① Durchmesser des Lötpads für Mehrschichtplatinen = Lochdurchmesser + 0.2 bis 0.4 mm; ② Lötpad-Durchmesser der einlagigen Platine = 2×Lochdurchmesser

4.4.4.6 Gemeinsames SMD-IC-Lötpad-Design, siehe beigefügte Datei (die Abbildung unten ist nur eine Auswahl, spezifische Abmessungen finden Sie in der beigefügten Datei)

4.4.5 Die PCB-Komponentenpaketbibliothek für neue Geräte sollte korrekt eingerichtet sein

4.4.5.1 Geräte ohne vorhandene Komponentenpaketbibliotheken auf der Leiterplatte sollten auf der Grundlage von Gerätedaten neue Komponentenpaketbibliotheken erstellen und sicherstellen, dass das Siebdruckinventar mit den physischen Objekten übereinstimmt, insbesondere ob es sich um neu installierte elektromagnetische Komponenten, selbst hergestellte Strukturkomponenten usw. handelt. , Gleichen Sie die Komponentenbibliothek mit den Daten ab (Bestätigungsschreiben, Lastenheft, Zeichnungen). Neue Geräte sollen Komponentenbibliotheken aufbauen, die unterschiedliche Prozessanforderungen erfüllen können (Reflow-Löten, Wellenlöten, Through-Hole-Reflow-Löten).

4.4.5.2 SMT-Komponenten, die Wellenlöten erfordern, sollten Bibliotheken für oberflächenmontierte Wellenlötpads verwenden.

4.4.5.3 Die Arten von Axialkomponenten und Überbrückungsstiften sollten minimiert werden, um die Form- und Installationswerkzeuge für Komponenten zu reduzieren.

4.4.5.4 Komponenten, die mit verschiedenen PIN-Abständen kompatibel sind, sollten über separate Lötpad-Löcher verfügen, insbesondere sollten die mit gekapselten Relais kompatiblen Lötpads angeschlossen werden.

4.4.5.5 Oberflächenmontierte Komponenten sollten nicht als Debugging-Komponenten für manuelles Löten verwendet werden, da oberflächenmontierte Komponenten beim manuellen Löten leicht durch Thermoschock beschädigt werden.

4.4.5.6 Sofern die experimentelle Verifizierung nicht ohne Probleme erfolgt, sollten oberflächenmontierte Komponenten mit deutlich anderen Wärmeausdehnungskoeffizienten als die Leiterplatte nicht ausgewählt werden, da dies zu einer Delaminierung des Lötpads führen kann.

4.4.5.7 Sofern die experimentelle Überprüfung nicht ohne Probleme erfolgt, sollten nicht oberflächenmontierte Komponenten nicht als oberflächenmontierte Komponenten verwendet werden. Dies erfordert möglicherweise manuelles Löten, was zu einer geringen Effizienz und Zuverlässigkeit führt.

4.4.5.8 Bei mehrlagigen Leiterplatten muss durch lokale Verkupferung an der Seite als Lötstifte sichergestellt werden, dass jede Lage mit Kupferfolie verbunden ist, um die Haftfestigkeit der Verkupferung zu erhöhen. Gleichzeitig muss die experimentelle Verifizierung problemlos erfolgen. Andernfalls können doppelseitige Platinen die seitliche Verkupferung nicht als Lötstifte verwenden.

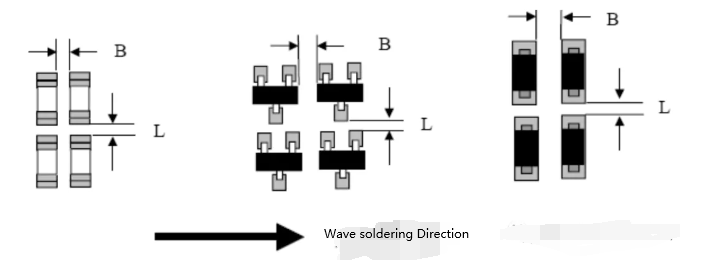

4.4.6 Sicherheitsabstand für einseitige Backboard-Komponenten, die Wellenlöten erfordern. Um Schatteneffekte beim Wellenlöten zu verhindern, sollte der Abstand zwischen SMT-Komponenten die folgenden Anforderungen erfüllen:

- Abstand zwischen gleichartigen Komponenten (wie in der Abbildung dargestellt)

4.6.1 SMD-Komponenten des gleichen Typs sollten einen Abstand von ≥0.3 mm haben, und der Abstand zwischen verschiedenen Komponententypen sollte ≥0.13*h+0.3 mm betragen (Hinweis: h bezieht sich auf den maximalen Höhenunterschied zwischen zwei verschiedenen Teilen) Der Abstand der THT-Komponenten soll die Bedienung und den Austausch erleichtern.

4.6.2 Der Abstand zwischen der Außenseite des Lötpads der Montagekomponente und der Außenseite benachbarter Montagekomponenten sollte mehr als 2 mm betragen.

4.6.3 SMD-Komponenten sollten innerhalb eines Abstands von 3 mm um häufig gesteckte Komponenten oder Platinenkantenanschlüsse vermieden werden, um Spannungsschäden an den Komponenten beim Einsetzen und Entfernen des Steckverbinders zu vermeiden.

4.6.4 Der Abstand von der Mitte des Positionierungslochs bis zum Rand der oberflächenmontierten Komponente sollte nicht weniger als 5.0 mm betragen.

4.6.5 Keramikkondensatoren, die größer als 0805-Gehäuse sind, sollten in der Nähe der Übertragungskante oder in Bereichen mit geringerer Belastung platziert werden, und ihre axiale Richtung sollte parallel zur Richtung des Platineneintritts sein, und Keramikkondensatoren, die größer als 1825 sind, sollten so weit wie möglich vermieden werden möglich. (Reservierte Kommentare)

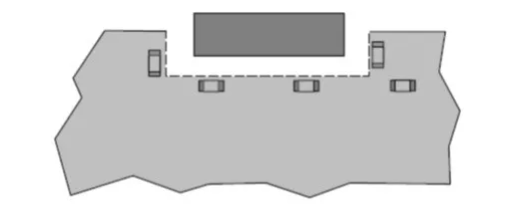

4.4.6.6 SMDs sollten im Umkreis von 3 mm um häufig gesteckte Komponenten oder Platinenkantenanschlüsse vermieden werden, um Spannungsschäden an den Komponenten beim Einsetzen und Entfernen von Steckverbindern zu vermeiden. Siehe Abbildung:

4.4.6.7 Oberflächenmontierte Komponenten für Wellenlöten sollten die festgelegten Anforderungen an den Abstand erfüllen. Der Abstand oberflächenmontierter Komponenten zum Wellenlöten sollte weniger als 0.15 mm betragen. Andernfalls sollten sie beim Wellenlöten nicht auf der B-Seite platziert werden. Wenn der Abstand der Komponente zwischen 0.15 mm und 0.2 mm beträgt, kann Kupferfolie unter den Komponentenkörper gelegt werden, um den Abstand zwischen der Unterseite der Komponente und der Oberfläche der Leiterplatte zu verringern.

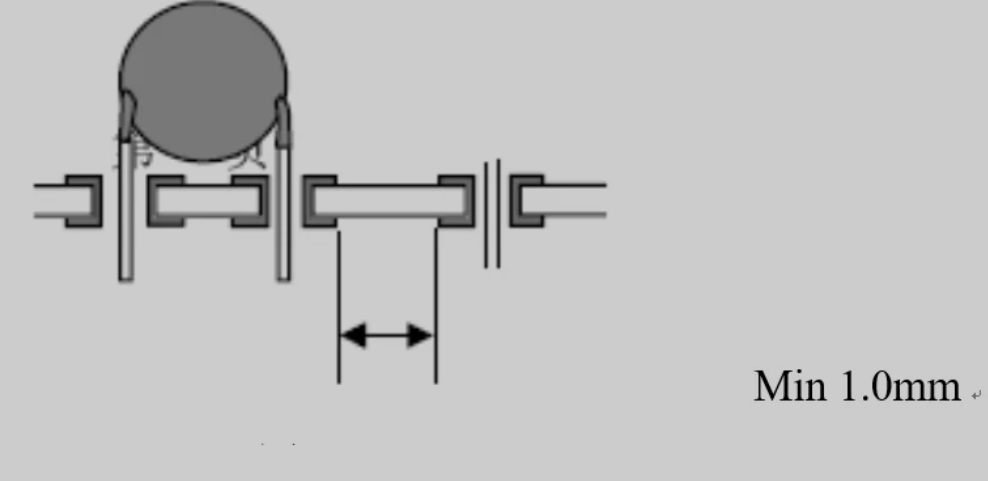

4.4.6.8 Der Mindestsicherheitsabstand für Durchgangsloch-Lötpunkte beim Wellenlöten wurde festgelegt, um sicherzustellen, dass sich die Lötpunkte beim Wellenlöten nicht überbrücken. Der Abstand zwischen den Kanten der hinteren Testpunkte sollte größer als 1.0 mm sein.

4.4.6.9 Der Abstand zwischen den Lötpads von durchkontaktierten Komponenten, die Wellenlöten erfordern, sollte größer als 1.0 mm sein, um sicherzustellen, dass sich die Lötpunkte während des Wellenlötens nicht überbrücken (einschließlich des Abstands zwischen den Kanten der Lötpads der Komponentenstifte). Der bevorzugte Abstand für Durchgangsloch-Komponentenstifte (Abstand) beträgt ≧2.0 mm

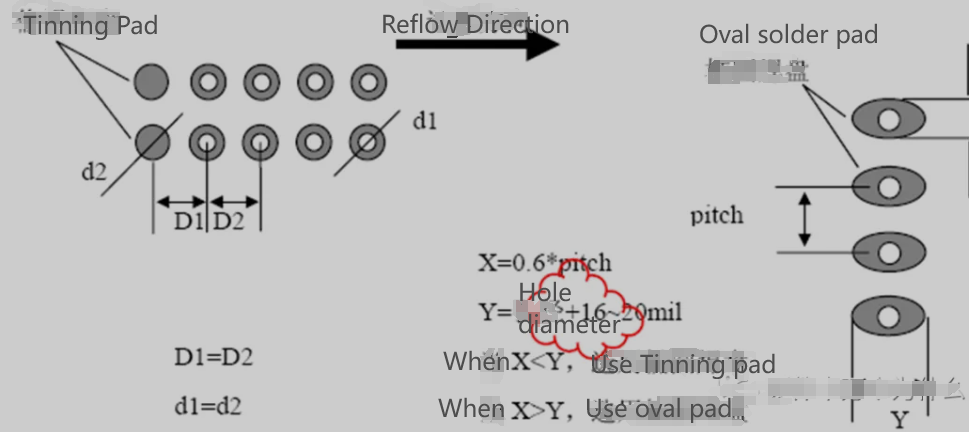

4.4.6.10 Wenn es viele Stifte pro Reihe auf Steckkomponenten gibt und die Komponenten mit Lötpads parallel zur Richtung des PCB-Einschubs angeordnet sind, ist ein empfohlener Ansatz für benachbarte Lötpad-Kantenabstände zwischen 0.6 und 1.0 mm die Verwendung von Oval -förmige Lötpads oder zum Hinzufügen von Verzinnungspads.

4.4.6.11 Der Mindestabstand zwischen oberflächenmontierten Komponenten sollte die folgenden Anforderungen erfüllen:

Zur Maschinenplatzierung:

- Zwischen Komponenten des gleichen Typs: ≥ 0.3 mm

- Zwischen Komponenten unterschiedlichen Typs: ≥ 0.13 * h + 0.3 mm (wobei h der maximale Höhenunterschied zwischen benachbarten Komponenten ist)

Für manuelle Platzierung:

- Zwischen Komponenten: ≥ 1.5 mm.

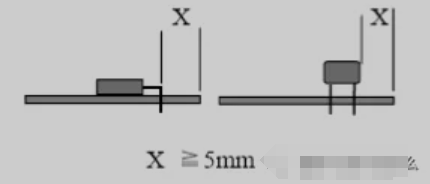

4.4.6.12 Der Abstand von der Außenkante der Komponenten zu den Kanten der Platinenbahnen sollte größer oder gleich 5 mm sein. Dadurch soll sichergestellt werden, dass die Krallen der Förderbahn beim Wellenlöten oder Reflow-Löten die Bauteile nicht berühren. Wenn diese Anforderung nicht erfüllt ist, sollte die Leiterplatte mit einer Kantenbehandlung bearbeitet werden und der Abstand zwischen den Bauteilen und dem V-CUT sollte ≥ 1 mm betragen.

4.4.6.13 Um die einstellbaren und steckbaren Komponenten herum sollte ausreichend Platz für Debugging und Wartung reserviert werden. Die Ausrichtung der einstellbaren Komponenten und der für steckbare Komponenten reservierte Platz sollten auf der Grundlage des PCBA-Installationslayouts und der Debugging-Methode der einstellbaren Komponenten bestimmt werden.

4.4.6.14 Alle steckbaren magnetischen Komponenten müssen einen stabilen Sockel haben, und die Verwendung von steckbaren Induktoren ohne Sockel ist verboten.

4.4.6.15 Vermeiden Sie eine symmetrische Gestaltung der Pins polarisierter Transformatoren. Wenn ein Pin nicht mit einem Stromkreis verbunden ist, stellen Sie sicher, dass ein Lötpad hinzugefügt wird, um die Lötfestigkeit zu erhöhen.

4.4.6.16 Im verbotenen Bereich des Montagelochs dürfen keine Komponenten oder Leiterbahnen platziert werden (mit Ausnahme der Leiterbahnen und der Kupferfolie des Montagelochs selbst).

4.4.6.17 Der Abstand zwischen Metallgehäusekomponenten und anderen Komponenten sollte den Sicherheitsvorschriften entsprechen. Bei der Anordnung der metallischen Gehäuseteile ist darauf zu achten, dass der Abstand zu anderen Bauteilen den Sicherheitsvorschriften entspricht.

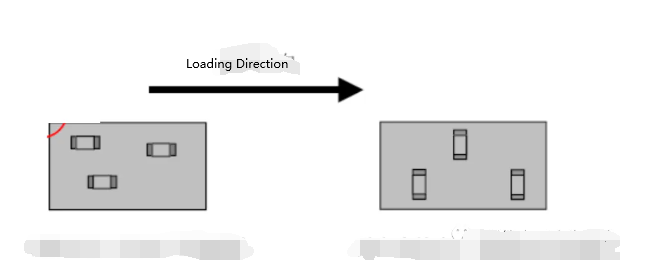

4.4.6.18 Anforderungen an die Anordnung von Bauteilen mittels Durchkontakt-Reflow-Löten: a. Bei Leiterplatten mit einer nicht-fördernden Kantengröße von mehr als 300 mm sollten schwere Bauteile in der Mitte der Leiterplatte vermieden werden, um den Einfluss des Gewichts der eingesetzten Bauteile auf die Leiterplattenverformung beim Löten sowie den Einfluss des Einfügens von Bauteilen auf Bauteile zu verringern bereits auf der Tafel platziert. B. Um das Einsetzen zu erleichtern, sollten die Komponenten nahe der Seite des Einfügungsvorgangs platziert werden. C. Bei längeren Bauteilen (z. B. Speicherkartensockeln) sollte die Längsrichtung mit der Förderrichtung übereinstimmen. Wenn sich mehrere Pins einer Komponente in derselben geraden Linie befinden, sollten Steckverbinder, DIP-Gehäusekomponenten und T220-Gehäusekomponenten so angeordnet werden, dass ihre Achsen parallel zur Wellenlötrichtung verlaufen. Leichtere Komponenten wie Dioden und 1/4W-Widerstände sollten so angeordnet werden, dass ihre Achsen senkrecht zur Richtung des Wellenlötens stehen. Dies verhindert ein Aufschwimmen beim Wellenlöten, da ein Ende vor dem anderen erstarrt, und vermeidet die Verwendung quadratischer Lötpads für Durchgangslochkomponenten (was zu schlechter Lötung und Brückenbildung führen kann).